4047 H26合金板材生产工艺研究

2019-04-19李超

李 超

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

4047铝合金具有中等强度、良好的耐蚀性、耐磨性,熔点低,良好的焊接性能及易加工成形等特点,是Al-Si系合金中的典型合金,其板材广泛应用在建筑材料、机械零件锻造用材、焊接材料等领域。现有用户提出厚度为1.2mm的4047 H26合金板材订货意向,由于公司新生产线无成形的生产工艺。为满足市场对4047 H26合金板材的需求,同时扩大公司产品市场占有率,拟进行4047 H26合金板材工艺研究。

本工艺研究将结合生产,摸索4047合金铸锭热轧、冷轧生产的轧制工艺,系统地研究加工率、退火温度、退火保温时间等因素对4047合金板材组织与性能的影响,并对比用户提供的进口4047 H26合金板材检测结果,确定国产4047 H26合金板材的生产工艺,生产出符合用户要求的板材。

1 试验方案及目标

4047 H26合金板材生产工艺流程为,熔铸→铣面→加热→热轧→冷轧→(中间退火→冷轧)→精整→成品退火→成品剪切。本工艺研究采取冷轧中间退火再冷轧和一轧到底两种冷轧轧制方案。

1.1 化学成分

4047铝合金化学成分见表1。铸块规格为420mm×1450mm×4000mm(2块);成品规格状态为4047 H26,1.2mm×1200mm×2000mm。

表1 化学成分(质量分数,%)

1.2 生产工艺

(1)铸锭铣床铣面。大面两侧均匀铣至厚度395mm,侧铣9°,侧面铣削深度13mm。

(2)铸锭加热。台车炉加热,炉气定温560℃,加热4.5h,转定温480℃,保温6h,出炉轧制。

(3)热轧。2100mm 1+1热轧机组热轧,成品厚度6.0mm,切边至1300mm,凸度设定0.011mm。出炉温度455℃,中间坯415℃左右,粗轧乳液压力1.5bar,流量3000L/min,终了温度320℃~330℃。

(4)冷轧工艺见表2和表3。

(5)精整矫直。拉弯矫清洗切边,使用纯拉伸工艺,延伸率给定0.25%。

(6)成品退火。取样做不同温度退火试验,确定退火温度。

(7)成品剪切。横剪剪切成品长度,覆膜,验收,包装,交货。

(8)试验目标。用户要求4047H26合金板材性能值,抗拉强度为185MPa~215MPa,屈服强度为160MPa~190MPa,延伸率≥2%。

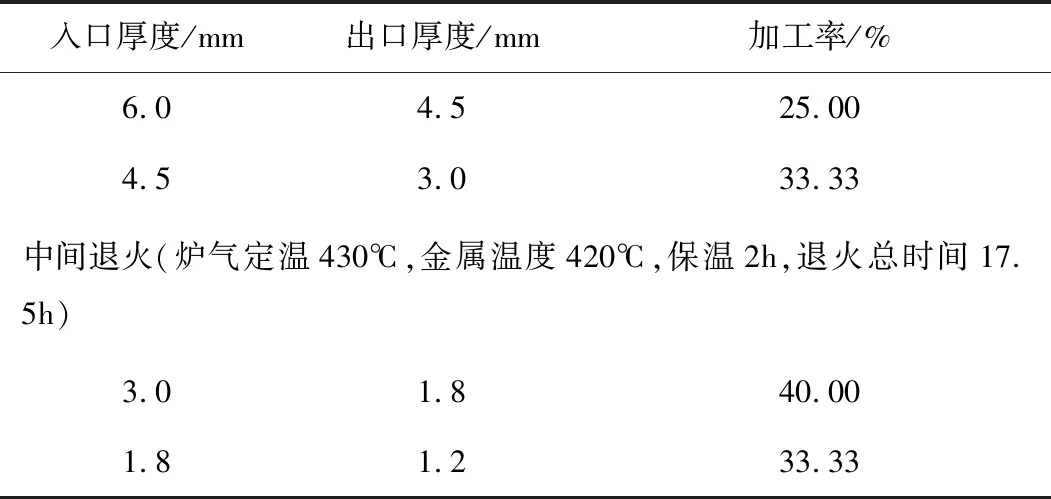

表2 工艺一

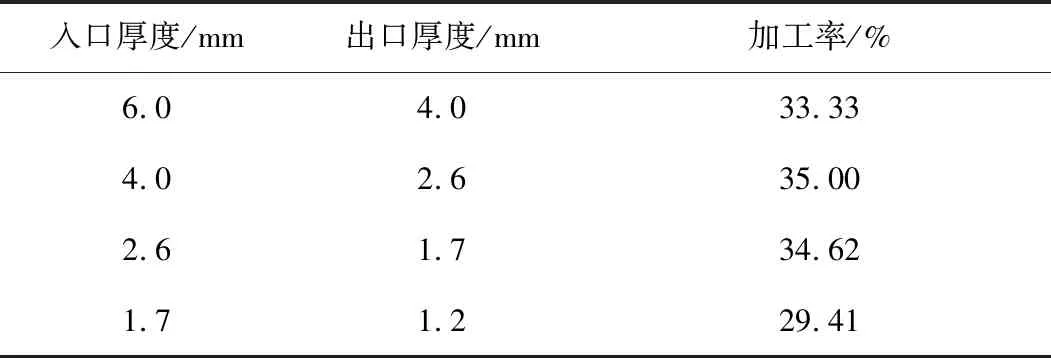

表3 工艺二

2 试验结果与分析

2.1 宏观组织观察

经肉眼观察冷轧料卷,采用工艺一生产的冷轧料卷边部无裂边,采用工艺二生产的冷轧料卷边部存在15mm深度裂边。

2.2 微观组织分析

2.2.1 工艺一

冷轧工艺为,6.0mm→3.0mm→中间退火(420℃/14h)→1.2mm。

(1)冷轧态微观组织OM和SEM形貌

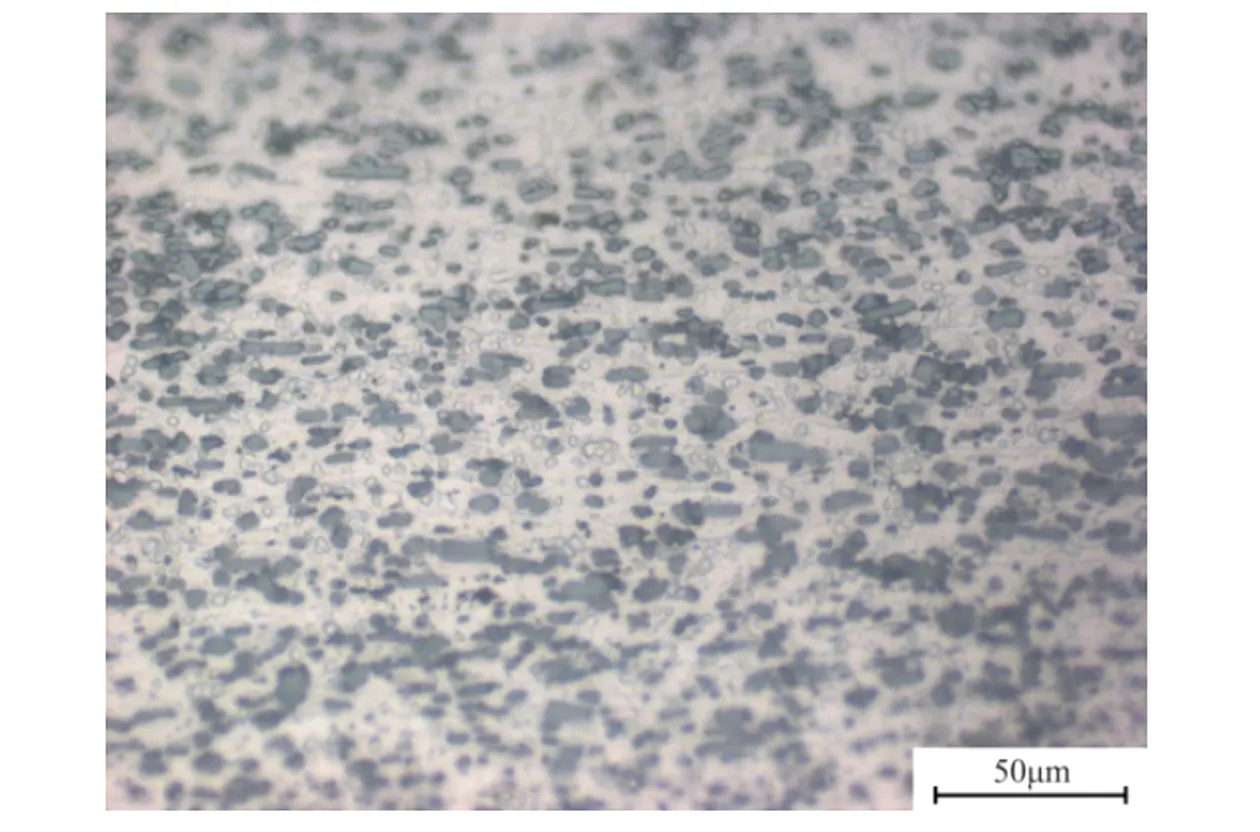

图1为采用工艺一生产的4047合金冷轧态的微观组织OM形貌照片,可以看出,晶粒沿变形方向有被拉长迹象,未观察到明显的晶粒形态。

图1 冷轧态试样LS面的微观组织OM形貌(工艺一)Fig.1 OM morphology of LS surface of cold-rolledsamples (process 1)

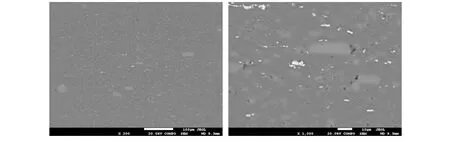

图2为采用工艺一生产的4047合金冷轧态试样LS面微观组织的SEM形貌。从图2中可以看出,组织中存在3种形态的相,一种为大块状的Si相(A点所示),一种为短棒状或者杆状的Si相(B点所示),另一种相为亮白的Al(FeMn)Si相(C点所示),组织中存在相的种类与进口板料相同,Si相的尺寸也与进口板料的相当,另外发现含Fe相的数量较进口板料的少。

图2 冷轧态微观组织LS面的SEM形貌(工艺二)Fig.2 SEM morphology of LS surface with cold rolled microstructure (process 2)

(2)退火态微观组织OM形貌

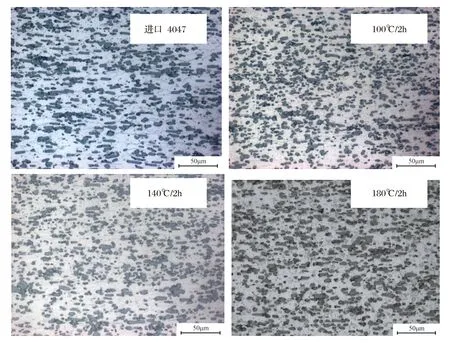

图3为采用工艺一的4047合金板材不同退火态LS面的微观组织形貌。从图3中可以看出,冷轧态试样经100℃/2h、140℃/2h处理后的微观组织与进口4047合金板材组织形貌相当,而180℃/2h处理后的微观组织晶粒尺寸较进口4047合金板材组织形貌有了明显的增大趋势。

图3 退火态LS面的OM组织形貌(工艺一)Fig.3 OM morphology of LS surface of annealed samples (process 1)

2.2.2 工艺二

冷轧工艺为,6.0mm→1.2mm。

(1)冷轧态微观组织OM和SEM形貌

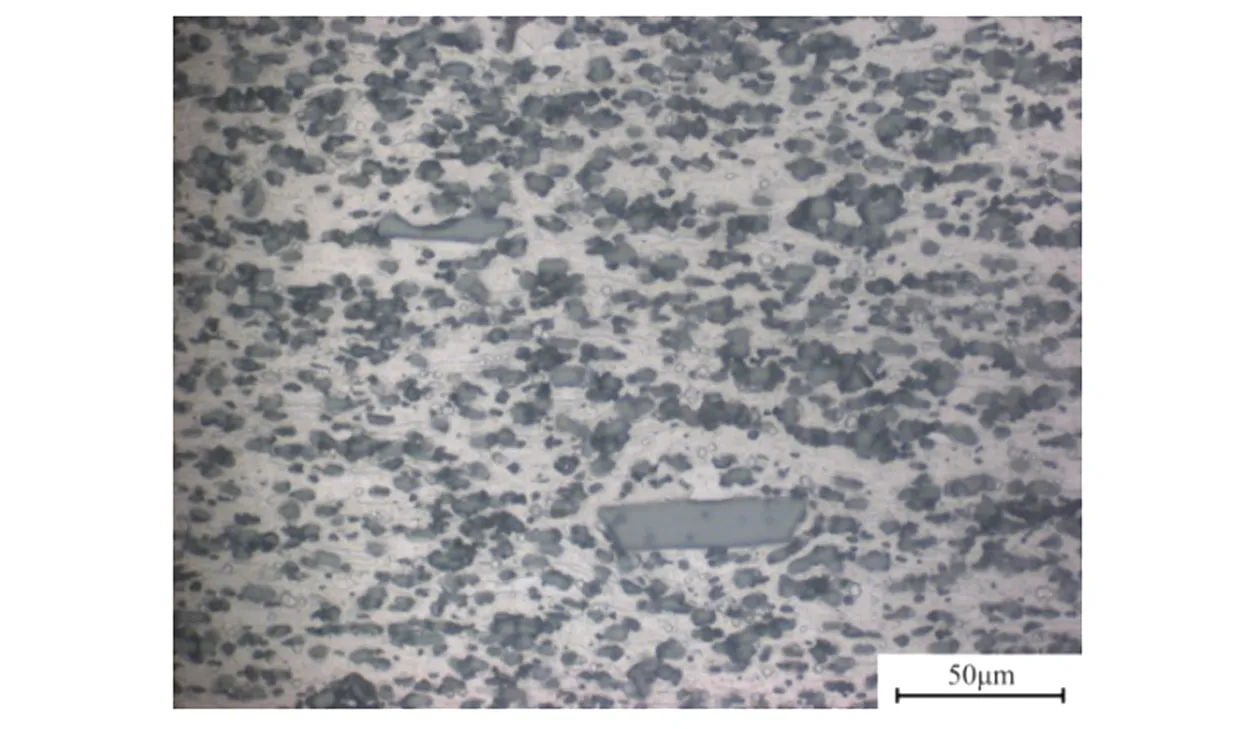

图4为采用工艺二生产的4047合金板材冷轧态试样LS面微观组织OM形貌,可以看出,经冷轧变形后,晶粒沿轧制方向被明显拉长,组织呈带状分布。

图5为采用工艺二的4047合金板材冷轧态试样LS面的微观组织SEM形貌,与采用工艺一生产板材的微观组织类似;与工艺一生产板材(图2)的差异是组织中存在的大尺寸Si相数量更多,同时也多于进口4047合金板材(图6)中的大尺寸Si相。

图4 冷轧态试样LS面的微观组织OM形貌(工艺二)Fig.4 OM morphology of LS surface of cold-rolled samples (process 2)

图5 冷轧态试样LS面的微观组织SEM形貌(工艺二)Fig.5 SEM morphology of LS surface of cold-rolled samples (process 2)

图6 进口4047合金板材退火态LS面的微观组织SEM形貌Fig.6 SEM Morphology of annealed LS surface of imported 4047 alloy sheet

(2)退火态微观组织OM形貌

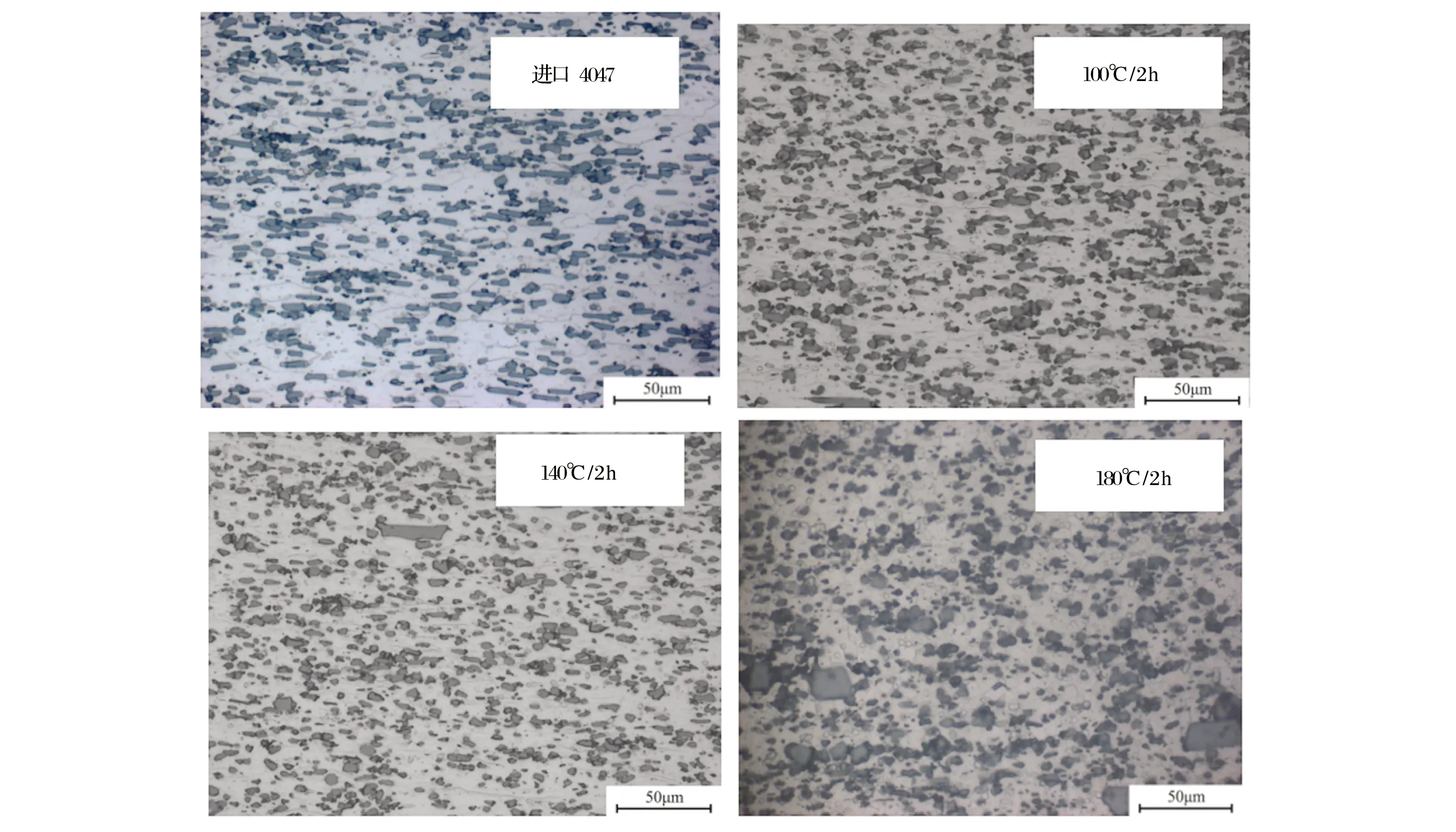

图7为采用工艺二生产的4047合金板材退火态LS面的微观组织形貌,与工艺一生产板材的微观组织结果类似,经100℃/2h~140℃/2h的退火处理后,微观组组织与进口4047合金板材的相当,而180℃/2h处理后的微观组织晶粒尺寸较进口4047合金板材组织形貌也有了明显的增大趋势。

图7 退火态LS面的OM组织形貌(工艺二)Fig.7 OM morphology of LS surface of annealed samples (process 2)

2.3 力学性能评价

2.3.1 工艺一

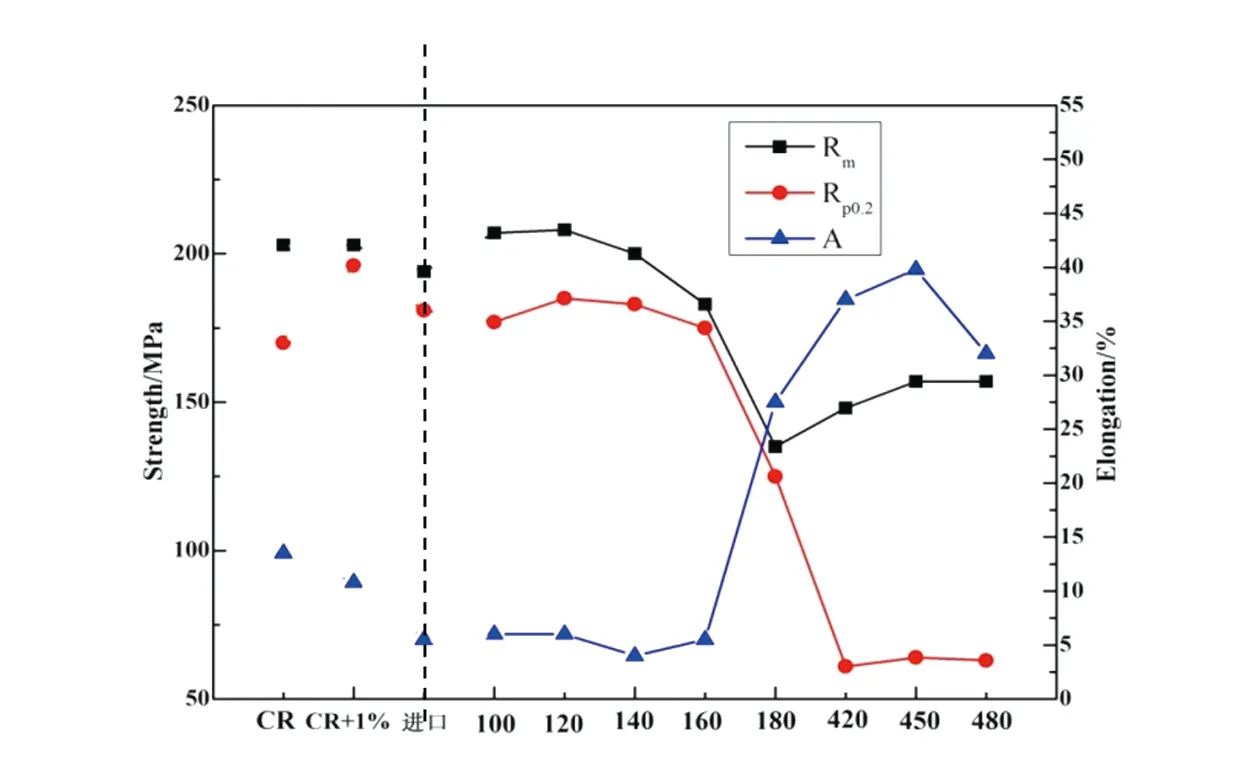

图8为采用工艺一生产的4047合金板材冷轧态、冷轧态+1%预拉伸、进口4047以及不同退火后L向的力学性能数据图,图中的直线为进口4047的L向力学性能。从图8中可以看出,退火温度在100℃~140℃时,抗拉强度和屈服强度与进口板料的相当。因此,采用工艺一生产的板材适宜的退火工艺为100℃/2h~140℃/2h。

2.3.2 工艺二

图9为采用工艺二生产的4047合金板材冷轧态、冷轧态+1%预拉伸、进口4047以及不同退火工艺处理后L向的力学性能数据图,图中的直线为进口4047合金板材的L向力学性能。力学性能的变化趋势与采用工艺一生产的板材相同。因此,采用工艺二生产的板材适宜的退火工艺为100℃/2h~140℃/2h。

图8 冷轧态和退火态的力学性能数据图(工艺一)Fig.8 Diagram of mechanical properties of cold-rolled and annealed states (process 1)

图9 冷轧态和退火态的力学性能数据图(工艺二)Fig.9 Diagram of mechanical properties of cold-rolled and annealed states (process 2)

3 结论

(1)根据实验室微观组织分析和力学性能检测结果评价,两种不同的冷轧加工工艺均能够满足用户需要,考虑采用工艺一能够有效减少裂边断带风险,更有利于现场生产,所以冷轧加工工艺确定为,6.0mm→3mm→中间退火(420℃/14h)→1.2mm。

(2)通过力学性能数据图分析板材试样的退火工艺为100℃/2h~140℃/2h能够达到用户组织要求,考虑用户对性能的要求以及工厂带卷实际的升温过程和退火处理后带卷的降温过程,确定4047 H26合金板材的退火工艺为,炉气定温140℃,加热时间12h,金属保温时间2h。