航空用7075合金薄壁型材产品开发研究

2019-04-19佟明明王义斌

佟明明,王义斌,王 煦

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

现代航空航天装备不断向轻量化、长寿命、高可靠性方向发展,服役性能也逐渐趋于极端化。因此,作为航空航天装备主体构件的轻合金大型整体构件,必须具有超高的强度和较低的重量。航空用铝合金由于强度高、密度小、成形性能好等优点,成为了现代航空航天装备的关键材[1-3]。7075合金是Al-Zn-Mg-Cu系合金,用于制造飞机结构及其他要求强度高、抗蚀性能强的高应力结构件,如飞机上下翼面壁板、桁条、隔框等。

1 产品开发要求

1.1 产品截面及尺寸要求

产品截面尺寸及尺寸偏差按图纸要求,其他尺寸按 GB/T 14846-高精级标准执行,其断面图如图1所示。

图1 ZW-D031317断面图Fig.1 ZW-D031317 profile

1.2 产品性能及其他要求

该合金断面产品为航空产品,对产品要求较高,本次采用7075合金生产。具体开发要求为,抗拉强度(Rm)≥503MPa,屈服强度(RP0.2)≥435MPa,伸长率(A)≥7%;低倍组织不允许有裂纹、缩尾、气孔、光亮晶粒,不允许有点状或针状非金属夹杂物和化合物偏析缺陷;高倍组织不允许过烧;电导率≥22MS/m;不应出现EB~ED级的剥落腐蚀。

2 产品挤压生产难点

本次开发的断面合金为7075合金,该合金合金化程度高、金属流动性差,导致变形抗力过大,挤压工艺过程较难控制,棒温低,合金过硬挤压困难;棒温过高,产品组织易过烧。且该合金需进行离线淬火,壁厚较薄易发生扭拧变形,型材的直线度及扭拧度很难得到保证。基于以上几方面的开发难点,对整个开发过程形成较大的生产困难,本次生产主要从挤压工艺、后期整形、淬火夹具、模具调整等几方面进行开发研究试制。

3 试验方法

3.1 生产信息情况

本次开发产品,合金化程度较高,挤压难度较大,采用非标机台挤压生产,即采用600T吨位挤压机台改用500T吨位挤压筒生产。其产品信息情况为,挤压吨位660T,挤压筒面积56.72cm2,型材断面积1.779cm2,挤压系数31.9。

3.2 挤压工艺参数

7075合金薄壁型材挤压机台选用液压情况较好的非标机台生产,该机台最大输出压力6.0MN,挤压筒直径由原来的105mm降为85mm,筒面积由86.5cm2减少为56.72cm2。因此,可以有效提高单位面积上的输出压力,最大单位输出压力由76kg/mm2增加到116kg/mm2,从而降低挤压难度。本次生产的挤压工艺参数为,挤压筒温度420℃,模具温度450℃,铸锭温度408℃~411℃,挤压速度0.3m/min~0.5m/min。

3.3 模具调整

挤压生产薄壁型材,产品尺寸较难控制,需经过多次修模整改。该模具为平模,且该合金金属流动性差,挤压较困难,在挤压过程中易发生闷车现象。经多次模具调整后将模具促流角打磨2°,去掉模具前室,增加制品流速,降低突破压力。

3.4 淬火矫直

7075合金薄壁型材制作专用淬火夹具,使用温水(50℃±5℃)淬火,尽量采用短尺,保证淬火后型材的直线度。

3.5 热处理制度

本产品采用7075-T76511的合金状态,型材需进行离线淬火处理及过时效处理。对于7xxx系合金,为保证其腐蚀性能,采用双级时效处理,具体热处理制度为,淬火制度462℃×30min,时效制度120℃×5h+170℃×7h,淬火后1h内拉伸。

4 试验结果

4.1 型材成分

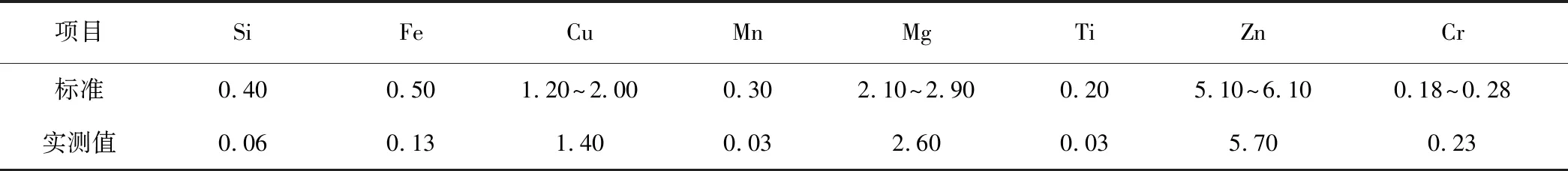

将型材产品进行成分检测,符合AMS-QQ-A-200/15标准要求(表1)。

表1 化学成分(质量分数,%)

4.2 力学性能

分别在产品头尾处取两套200mm长力学料样,经淬火、时效后对料样进行力学检测,力学检测标准按照GB/T 288方法执行,检测结果如表2所示。从表2可知,型材产品经力学检测,其检测结果完全符合AMS QQ-A-200/15标准要求。

表2 力学性能

4.3 电导率

本次试验要求电导率≥22MS/m,经时效后进行电导率检测,其检测结果如表3所示。从表3可以看出,试验要求电导率≥22MS/m,即电导率要求≥37.93%IACS,检测结果均符合要求。

表3 电导率检测结果

4.4 组织性能

4.4.1 低倍组织

分别切取头端1m,尾端1.5m、2m处50mm长度试样进行低倍检测,检测标准按照GB/T 3247方法执行,其低倍检测结果无缺陷。

4.4.2 高倍组织

切取型材头、尾两端样品进行高倍组织观察,检测标准按照GB/T 3246方法执行,检测结果均未见组织过烧,如图2所示。

图3分别为型材经离线淬火(462℃×30min)和时效(120℃×5h+170℃×7h)后的头、尾两端组织性能,图中晶粒度等级均为7级。

(a)头部500X高倍组织 (b)尾部500X高倍组织图2 型材组织性能Fig.2 Profile structure property

(a)头部100X晶粒度 (b)尾部100X晶粒度图3 型材晶粒度Fig.3 Grain size of profile

4.5 腐蚀性能

型材产品要求,剥落腐蚀性能不出现EB~ED级。将型材产品取100mm料样进行剥落腐蚀处理,腐蚀480h,显示结果为EA级,其腐蚀表面情况如图4所示。

图4 剥落腐蚀表面Fig.4 Peeling off corroded surface

4.6 型材尺寸

将淬火后型材切取定尺为1.5m,上平台后,出现翘脚现象,型材直线度不合格,需后期整形处理,其淬火后挤压产品如图5所示。

图5 淬火后挤压型材Fig.5 Press the profile after quenching

5 总结

(1)7075合金薄壁型材挤压工艺初定为:采用离线淬火方式,铸锭温度400℃~410℃、挤压速度0.5m/min~0.5m/min、挤压筒温度420℃~430℃、模具温度为450℃~460℃,淬火制度为462℃±3℃×30min,时效制度为120℃×5h+170℃×7h,淬火后需在1h内进行拉伸校直;

(2)经成分检测,型材成分符合要求;

(3)7075合金挤压型材,离线淬火后,经过时效处理,其力学性能完全满足AMS QQ-A-200/15标准,其屈服强度和抗拉强度均能高于标准50MPa~60MPa;

(4)型材淬火后,进行过时效处理,将型材头尾分别进行电导率检测,其头部电导率检测结果为38.56%%IACS,尾部为38.82%IACS,均满足≥37.93%IACS的标准;

(5)7075合金在淬火后经高倍组织检测未出现过烧情况,低倍组织头端1.5m处出现缩尾,其余切取位置均合格,融合口为纤维状断口;

(6)型材进行剥落腐蚀,在腐蚀480h后,观察型材表面,其腐蚀结果为EA级,满足不出现EB~ED级标准;

(7)型材1.5m定尺上平台后,出现翘脚现象,直线度不合格。