棒材启停式倍尺飞剪综述

2019-04-18段丽红

段丽红

(中钢设备有限公司 北京100080)

1 前言

中国钢铁市场竞争日渐加剧,而竞争力的核心在于提高产品品质和降低生产成本,因此降本增效已成为摆在钢铁企业面前的必然选择。技术即为生产力,充分挖掘现有产线的技术潜力也是降本的一个重要思路。本文即针对全连轧棒材生产线上倍尺飞剪的工艺技术性能开发进行描述,希望能对生产厂家及设计人员提供一定的借鉴。

2 倍尺飞剪的主要功能和结构

2.1 主要功能

倍尺飞剪位于末架精轧机后和冷床之间。倍尺飞剪的功能主要包括切头、切尾及切倍尺。飞剪是随轧件一起运动,在轧件行进中完成剪切的。剪切速度一般超前轧件速度3%左右。末架轧机速度达到18m/s。切头、切尾不仅收集困难,而且控制难度很大,目前国内还没有特别成功的切尾经验,一般不使用切头尾功能,由下游的定尺负责切头、扫尾。飞剪的主要功能是优化剪切,主要是对尾段棒材的长度优化,这样既能提高成材率和定尺率,又能减轻剔除短尺材的劳动量。倍尺飞剪设备本体及电气控制在上世纪90年代以前都是由国外供货,近20年经过产线运行、经验积累,除了部分核心电气元器件及模块外,装备和电气控制系统已经可以全部国产化了。

随着切分技术的发展,棒材生产线的年生产能力一般都要求达到100~120万吨左右,一些企业甚至能达到130~150万吨左右,轧制速度达到18~20m/s,这样的生产节奏对辅助设备尤其是倍尺飞剪、步进冷床的工艺性能及设备运行等提出了很大的挑战。现代棒材车间配备的冷床宽度为120m,最小宽度也达到100m左右,一般倍尺材的长度比冷床宽度短6m或一个定尺左右。对倍尺剪的工艺要求包括两个方面:一是剪切质量要求,主要就是剪切时机和剪切速度的把控[1];二是剪切精度要求和优化剪切,主要是对尾部的优化剪切。

2.2 结构型式和工作制度

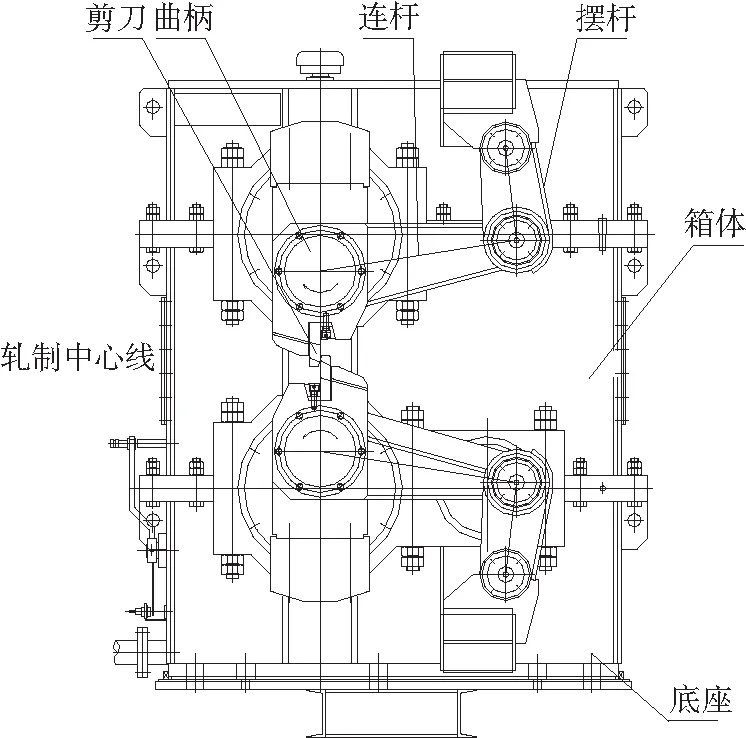

用于连续式小型轧机的飞剪通常有曲柄连杆式、回转式和曲柄回转组合式三种[2]。曲柄连杆式飞剪用于剪切断面较大的轧件,剪刃运动轨迹为椭圆形,在剪切区域剪刃几乎是平行移动,因而剪切质量好,但剪切速度不高,一般应用于粗轧机组后进行切头和切尾(一般称为1#飞剪)。回转式飞剪用于剪切断面较小的轧件,剪刃运动轨迹为圆形,结构简单,适合高速剪切,一般用于中轧后飞剪切头切尾(一般称为2#飞剪)。棒材产品的规格范围一般为φ12~φ50mm,产品速度范围为2~18m/s,连轧车间倍尺飞剪一般采用曲柄-回转组合式飞剪(一般也成为3#飞剪)。对于小规格产品,一般直径φ28mm,轧制速度低于5m/s高,选用回转式;对于大规格产品,直径大于φ30mm,轧制速度高于5m/s,选用曲柄式结构。三种结构参见图1~图3。

飞剪的工作制度有两种:一种启停式,通过电气控制使飞剪每完成一次剪切,电机按启动-加速-制动-停止的过程运行,该工作制控制准确、剪切精度高,而且维护简单;另一种是连续工作制,即电机连续运行,飞剪剪切由离合器和制动器控制,早期的飞剪都是采用连续工作制,该工作制的缺点是剪切精度由离合器和制动器的工作状况决定,随着制动器和离合器的磨损,精度受到影响,需要经常更换摩擦块,维护复杂。因此,随着自动控制技术的发展,各种高精度位置控制技术的推出,连续式逐渐被启停式取代。

市场需求驱动技术创新,高速定尺热飞剪应该说是近几年的研究热点,它可以直接将钢材剪切成热定尺,然后经冷床冷却后,直接收集打捆,这样就大大简化了现在传统棒材生产线下游的移动台架、收集等工序,既节约了一次性投资,又节约了运行成本,该项技术目前还处于技术研发阶段,具有非常广泛的市场前景。

图1 曲柄式飞剪

图2 回转式飞剪

图3 曲柄-回转式飞剪

3 优化剪切的思路

3.1 倍尺飞剪控制

倍尺飞剪的控制主要集中在:剪刃精确定位、剪刃启动时间计算、剪切速度控制和优化剪切[3]。

精确定位:剪刃的精确复位,目前主要有:轴定位法和位置闭环控制。

启动时间计算:选择飞剪的启动时机。

剪切速度控制:倍尺飞剪在剪切时的剪刃运行水平线速度与钢材的实际速度的匹配。控制系统应配有钢材速度检测元件和计算模块。

3.2 优化剪切目的

(1)尾钢长度必须满足最短上冷床长度要求

(2)尾钢长度与倍尺长度不能相差太多,否则依靠冷床齐头挡板不能实现齐头。

3.3 优化剪切前提条件

(1)精确计算轧件速度。

(2)精确计算轧件全长,对尾钢长度进行预报。

3.4 优化剪切的种类

(1)全长优化剪切:利用粗轧某个机架的电流信号进行长度预报,这用方法的优点是飞剪有足够的时间对长度进行优化剪切;缺点是由于粗轧后、中轧后飞剪需要切头尾,因此长度预报精确度不高。

(2)末刀优化剪切:利用末架轧机的编码器计数进行预报,此时剩余的可供优化钢材较短,飞剪只能对最后一刀进行优化,不够灵活,经常会出现拒剪或漏剪,造成后续乱钢。

(3)最后几刀优化剪切:利用安装在中轧机组第一架轧机前、2#飞剪后的热金属检测器进行钢材长度预报,待轧件进入中轧机组后就可以进行全长预测,待热剪检测到尾部时,就可以启动优化剪切。这种方法使得飞剪有足够的时间对最后两刀或者三刀进行优化剪切计算。

目前,一般均采用第三种优化剪切思路。

3.5 优化剪切的过程

当2#飞剪后的热剪检测到钢材尾部时[4],控制系统应能计算出此时剩余的尾钢长度,并能根据目标计算出剩余的成品钢材是按照正常的倍尺长度剪切还是按照优化剪切长度剪切及优化剪切时最后几刀的剪切长度。一般都预先在程序内设定尾钢的长度范围,如果在范围之内,则直接剪切;如果在长度范围之外,则可以向倒数第二刀借1个或2两个定尺,如果倒数第二刀不够借,可向倒数第三刀借1个或2个定尺;如果尾段长度特别短,也可以把尾刀送1个或2个定尺到倒数第二刀和第三刀但必须保证倒数第二刀和第三刀增加长度后不能超出冷床允许的最大长度。

4 剪切长度及精度的影响因素

倍尺飞剪的剪切长度依赖脉冲当量的准确度和稳定度,脉冲当量的大小直接影响剪切精度。目前获得脉冲当量的方法主要有辊径优先和测量优先。一般轧钢初期,可采用辊径优先法,经过几根钢轧制后,确认热检测量准确后,再使用测量优先[5]。

另外影响剪切精度的因素还有由于热检工作环境导致的误发或者不发信号、轧辊磨损、每根钢长度变化等,这些因素一方面可以通过改善现场环境避免,一方面可以通过系统设置避免。总之,优化剪切是一个系统工程,因厂而宜,必须在生产中不断的摸索。

5 结论

在小型棒材生产中,倍尺飞剪的高精度剪切一直是热点和难点,同样如果能充分利用优化剪切功能,也能为企业带来直接的经济效益。希望本文能为相关人员提供一定的参考。