芯棒表面堆焊材料组织与耐磨性能分析

2019-04-18李亮

李 亮

(大连华锐重工特种备件制造有限公司 辽宁大连116052)

在定管定壁中起关键作用的芯棒是连轧管机组中不可或缺的工具。但由于其服役的工况十分恶劣[1,2],芯棒表面经常发生不同程度的划痕、裂纹乃至严重磨损,进而影响整个机组的运转。由于芯棒材质一般为H13钢,制造成本高,采购周期长,因此延长芯棒使用时限,提高芯棒表面抗磨性能,具有巨大的经济意义[3]。

由于芯棒的磨损失效都发生在其表面,故在其表面覆盖上一层高性能材料不仅能提高其抗磨损性能,还可以对本体多次利用。现在常见的表面改性技术有:涂镀法[4]、堆焊法[5]和激光熔覆法[6]。其中由于堆焊法相比于熔覆法价格更低廉,还可以克服涂镀法涂层较薄的缺点[7],能获得性能优良的复合涂层[8]。本文在H13钢基体上堆焊一定厚度的耐磨材料,对堆焊层的组织形貌、相组成及摩擦磨损性能进行分析,并与基体组织进行对比分析,为后续的复合制造提供参考数据。

1 试验介绍

1.1 试样制备

试样基体采用H13钢基体材料,规格为80mm×50mm×30mm。堆焊前先用喷砂机对其表面进行喷砂处理,完全去除基体表面氧化膜,保证露出金属光泽,然后进行堆焊。堆焊材料采用中冶建筑研究有限公司生产的104-S和108-S两种埋弧堆焊药芯焊丝,并配用专用的焊剂。药芯焊丝和焊剂的化学成分见表1,具体堆焊工艺参数见表2所示。

表1 药芯焊丝化学成分(质量分数%)

表2 焊剂化学成分(质量分数,%)

表3 堆焊工艺参数

1.2 试验方法

采用日立S-3400扫描电子显微镜对熔覆组织进行观察,用岛津7000型X射线衍射仪对试样进行相结构分析。使用HVS-1000维氏硬度计对整个堆焊层横截面进行硬度测试,加载压力为200g,加载时间为15s。采用MMU-5G销盘磨损机对堆焊件φ15mm×20mm进行磨损测试,实验压力为100N,转速为100r/min,时间10min,对磨材料为Cr12MoV。

2 试验结果及分析

2.1 堆焊层焊态组织形貌

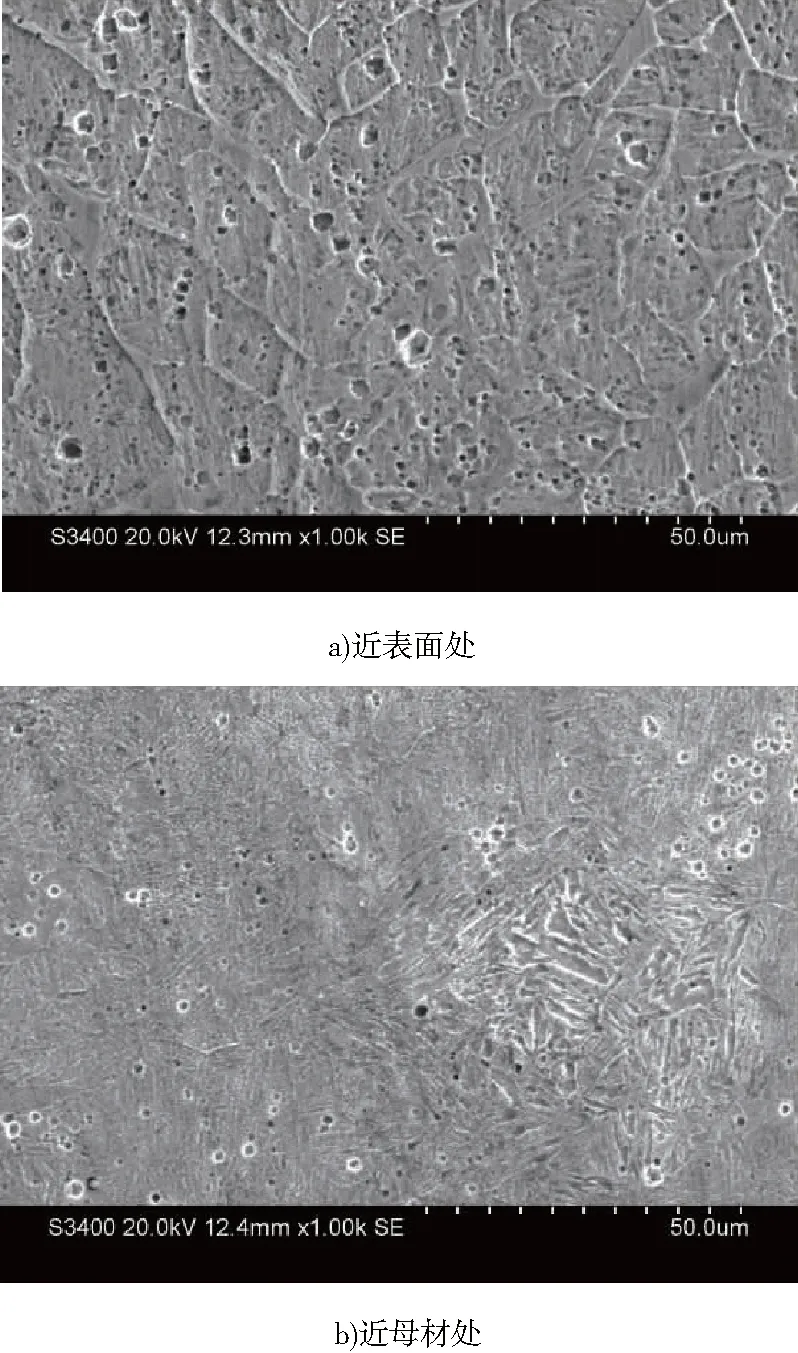

图1是104-S堆焊层焊态的组织形貌。从图1a中可知,试样近表面处的组织是由马氏体和残余奥氏体组成。其中颜色稍深一点区域是马氏体,近似于网状结构;而略微凸起,平滑的白色块状区域是残余奥氏体。在图1b中,近母材处虽然也由马氏体与残余奥氏体组成,但可以明显看出该处的马氏体组织比较粗大,残余奥氏体相对于近表面处也略有下降。这是由于近表面处合金元素含量高,奥氏体稳定,只有在较低的相变温度才能转为了隐晶马氏体,故奥氏体含量较高;而在近母材处,由于合金元素的稀释,奥氏体稳定性下降,马氏体转换比例变大,故残余奥氏体减少。

图2中可以看出108-S试件在近表面处的组织为平坦且颜色较深的块状残余奥氏体,大块平行的板条状是上贝氏体组织,小块杂乱且很细的是马氏体针状组织,近母材处则以针状马氏体为主,并带有少量的块状贝氏体。

图1 104-S堆焊层焊态组织形貌

图3为104-S试样经650℃高温回火后的组织形貌。由图3a中可知,在近表面处略显凹入的灰白色区域是原来隐晶马氏体分布的位置。虽然马氏体退化后,边缘变得模糊,但仍可大致看到原来的边界,而深灰色块状组织是残余奥氏体。由图3b中可知,近母材处的马氏体退火后,虽然能看到这些组织原来的针状形貌,但边界更加模糊且残余奥氏体较少。

图2 108-S堆焊层的组织形貌

图4为108-S试样经650℃高温回火后的组织形貌。由图4a中可知,经过回火处理后,近表面处原来的平坦深色的残余奥氏体几乎没有变化,但是大量呈片状。针状有细网状结构的组织则退化成贝氏体和马氏体。由图4b中可知,近母材处的组织变化最大,马氏体组织已经完全不可见,只能发现索氏体组织。

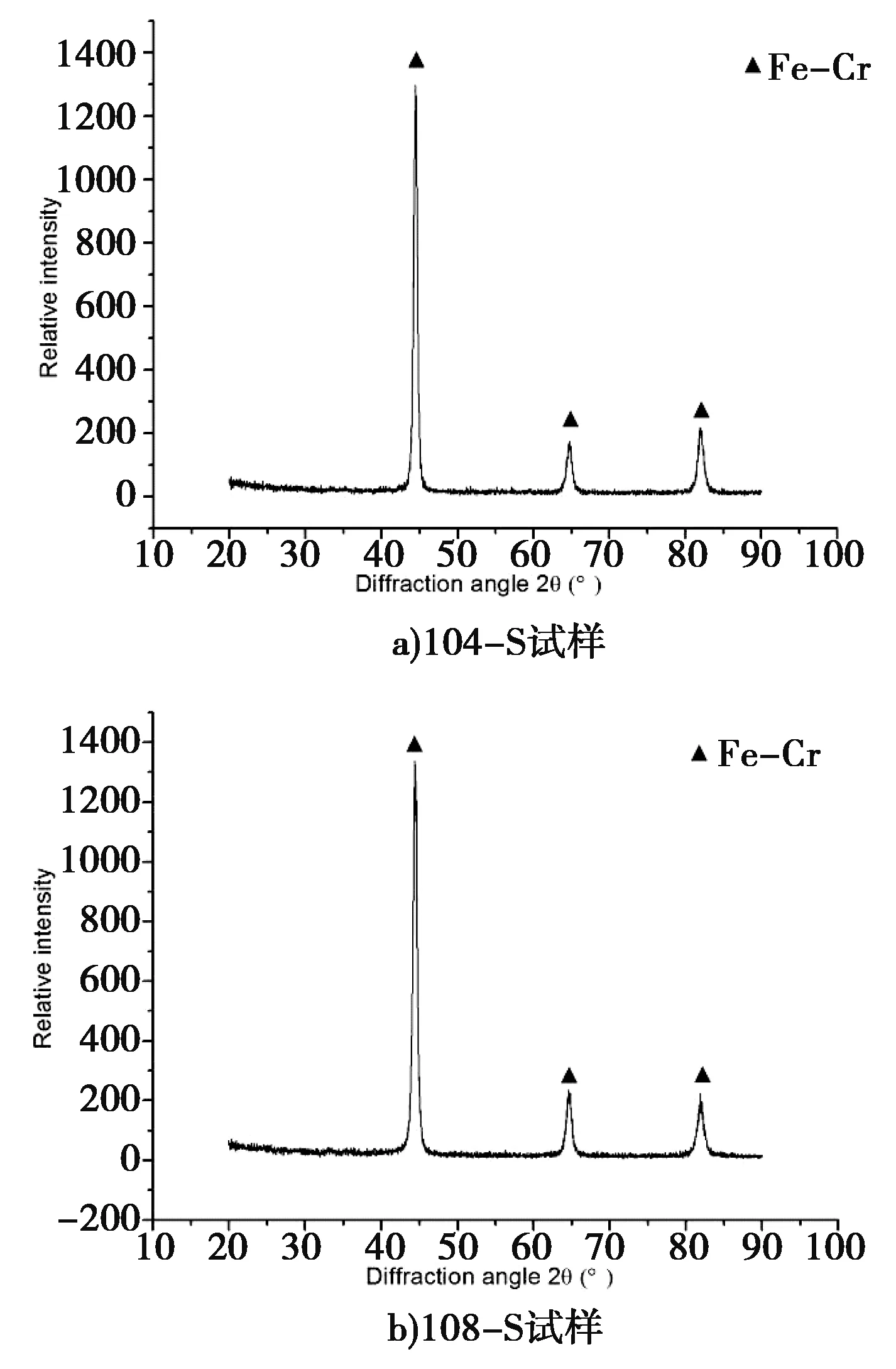

2.2 X射线衍射分析

图5对应的是焊芯为104-S和108-S所对应的试样回火后的X射线衍射结果。虽然两种药芯焊丝成分有所不同的,但在图中均只发现Fe-Cr合金固溶体相,没有出现明显的碳化物等硬质相峰值,这可能是因为其他元素含量较少,衍射峰强度很低所致。

图3 104-S堆焊层回火后的组织形貌

图4 108-S堆焊层回火后的组织形貌

图5 堆焊层试样的XRD分析图

2.3 硬度测试

图6 回火后堆焊层硬度

图6为两种回火试样的显微硬度曲线。回火后两种试样的母材部分的硬度均在140HV左右,104-S回火试样堆焊层的硬度在320HV左右,而108-S回火试样的硬度略高,达到340HV左右。这是因为108-S药芯焊丝中加入的Cr能与C形成硬质强化相。同时N含量的增加,也能替代部分C元素提高强化效果。

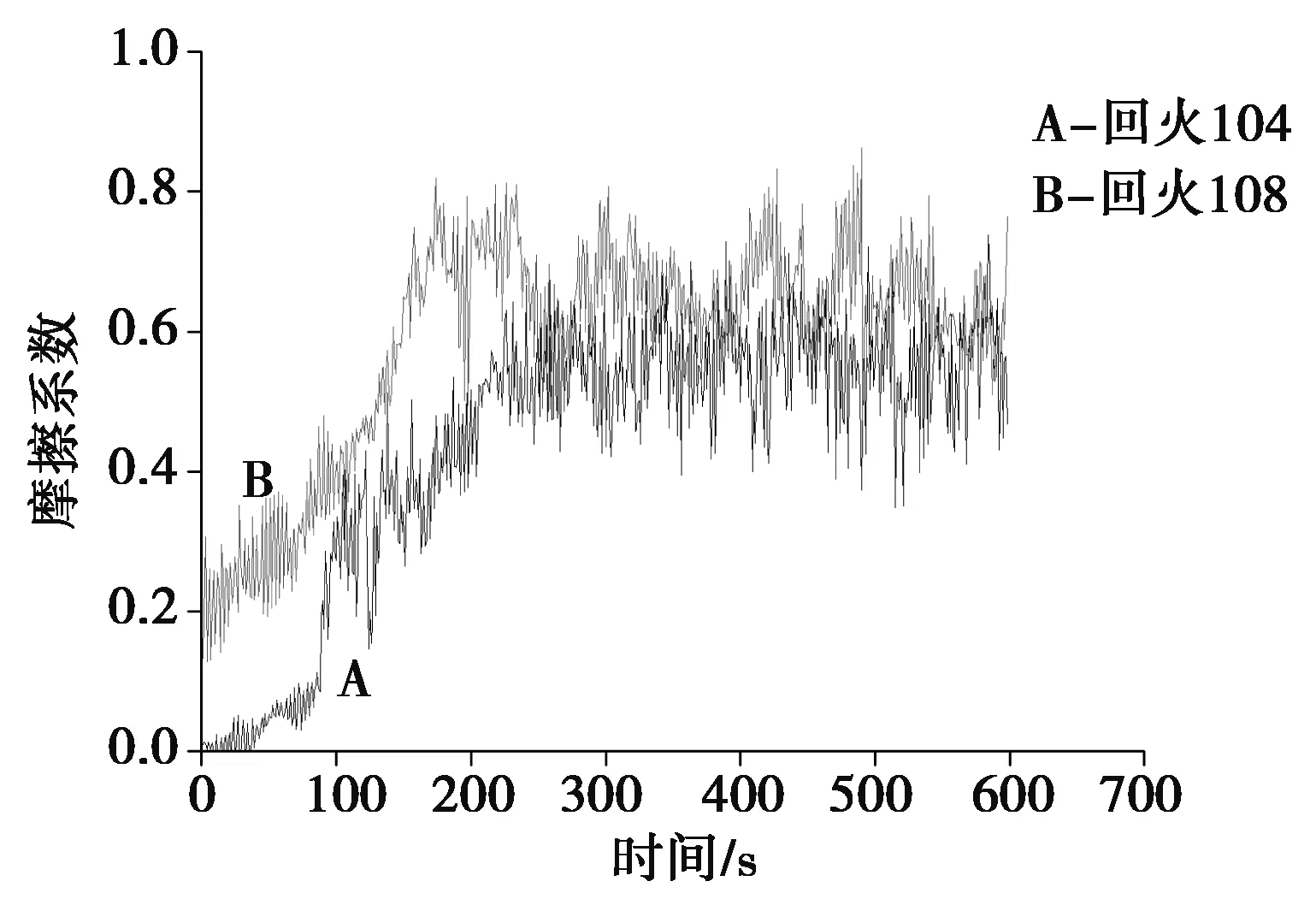

2.4 耐磨性测试

图7和图8分别为两种回火试样的摩擦系数曲线与磨损失重图。从图中可以看出两种回火试样的摩擦系数相差不大,回火后的104-S和108-S试样的摩擦系数分别为0.64和0.65。但从磨损失重来看,108-S回火试件更耐磨一些,这与108-S回火试样的较高硬度相对应。相对于母材失重8.8mg,堆焊层的失重仅分别为3.7mg和3.2mg,涂层耐磨性能优良,耐磨性提高近3倍。

图7 回火后堆焊层的摩擦系数

图8 回火后堆焊层的磨损失重

3 结论

(1)堆焊涂层具有典型的层状结构,经回火后104-S试样近表面隐晶马氏体消失,近母材处的马氏体发生退化,残余奥氏体含量下降。而108-S试样近表面的上贝氏体和马氏体发生退化成细网状组织,近母材处的马氏体退化成回火索氏体。

(2)堆焊涂层相对于母材具有较高的硬度,最大值可以达到350HV,其硬度为母材的2.2倍。

(3)堆焊涂层具有优异的耐磨性,失重较少,可以使母材的耐磨提高3倍以上。