丙烯精馏塔节能及扩能优化方案研究

2019-04-17戴薇薇谢恪谦王英龙吕丰财刘晓燕

戴薇薇,谢恪谦,张 星,王英龙,吕丰财,刘晓燕

(中石油华东设计院有限公司,山东 青岛 266071)

丙烯精馏塔是炼油厂气体分馏装置的核心设备。主要作用是通过精馏得到高纯度的聚合级丙烯,以供应下游丙烯深加工装置使用[1]。由于所分离的丙烯与丙烷沸点差小,相对挥发度小,且产品纯度要求高,故该塔的塔板较多,回流比大,投资大,能耗高[2]。其塔釜再沸器的热负荷很大[3],在整个装置能耗中占比很高。因此,降低丙烯精馏塔,尤其是丙烯精馏塔塔釜再沸器的负荷,成为装置节能的关键[4]。

随着催化裂化装置工艺技术的进步、原料多样化和多产液化气等新工艺的不断推广应用,液化气产量不断增加,特别是作为气体分馏装置经济效益核心的丙烯产量更是呈现出大幅上升的趋势[5],导致气体分馏装置丙烯精馏塔加工规模大幅度增加。另外随着公用工程价格的变化,以及设备制造水平不断提高所造成的设备成本下降,对于老厂改造和新建大规模丙烯精馏塔来说,若仍采用原来的设计参数,就不太适合[2]。因此,本研究利用Pro Ⅱ 9.4软件对丙烯精馏塔进行模拟计算,利用Origin 8.6软件对模拟数据拟合,考察进料位置和塔板数与能耗之间的关系,并探究塔板数对全塔气液两相负荷的水力学影响。通过与目前公用工程价格和设备投资概算的结合,以期对老厂扩能改造以及新建丙烯精馏塔提供优化设计的理论依据与方法步骤。

1 基本参数

1.1 丙烯精馏塔常规流程

丙烯精馏塔的常规流程如图1所示,目前丙烯精馏塔一般采用双塔流程,两塔串联,并分别在1号丙烯精馏塔塔底设塔底重沸器,2号丙烯精馏塔塔顶设冷凝器进行塔顶回流。

图1 丙烯精馏塔的常规双塔流程

1.2 流程模拟参数设置

利用Pro Ⅱ 9.4.2软件对丙烯精馏塔进行流程模拟,气液相计算均选用Soave-Redlich-Kwong方法[6]。进料物流参数为:流量10 t/h,温度70 ℃,压力2.8 MPa;丙烯精馏塔参数为:塔顶压力2.0 MPa,全塔压降0.1 MPa,塔顶冷凝器压力1.95 MPa,冷凝温度40 ℃;产品精度要求为:塔顶产品中φ(C3H6)不小于99.6%,塔底产物中φ(C3H6)不大于0.5%。

为考察进料组成不同时塔板数量对能耗的影响趋势是否一致,分别设定了高丙烯含量[φ(C2)=0.04%,φ(C3H8)=27.56%,φ(C3H6)=72%]进料和低丙烯含量[φ(C2)=0.04 %,φ(C3H8)=72%,φ(C3H6)=27.56%]进料2种工况进行模拟。

尽管实际生产中为了满足生产或扩能改造的要求,塔板开孔采用了不同的阀型,但对丙烯-丙烷分离来说,塔板效率均可达100%或略高于100%[5]。因此,流程模拟时塔板效率以100%计,塔板间距以450 mm计,在塔板数为180,190,200,210,220,230,240时,选取最佳进料位置进料[7],考察不同塔板数时对应的塔顶冷凝器负荷、塔底重沸器负荷与回流比。

1.3 公用工程价格与设备投资

丙烯精馏塔塔顶冷凝器目前普遍采用空气冷却器,塔底重沸器能耗以1.0 MPa蒸汽用量作为考核指标,1.0 MPa低压蒸汽价格按130 元/t计算。

丙烯精馏塔筒体材质为Q345R(板材100%UT检测,Ⅱ级合格),壳体进行100% RT检测,Ⅱ级合格,并进行焊后整体热处理(价格为12 100元/t)。内件材质为Q235B(价格为11 500元/t),保温材质为硅酸铝制品(价格为1 200 元/m3)。

2 结果与讨论

2.1 进料位置的优化

选取高丙烯含量组成的进料,对200层塔板的丙烯精馏塔进行Pro Ⅱ模拟。分别选取第135,136,137层作为进料塔板,考察该塔板上方的气相组成及相应的塔顶冷凝器、塔底重沸器热负荷,结果如表1所示。以组分差值衡量塔板上方气相组成与进料物流组成的差别,组分差值指塔板上方气相组成与进料物流组成中C3H8含量之差绝对值与C3H6含量之差绝对值的和。由表1可以看出,当进料塔板为第136层时,该层塔板上方的气相组成与进料物流的组成最接近时,塔顶冷凝器负荷和塔底重沸器负荷均达到最低值。

由此可见,在新设计丙烯精馏塔时,进料位置的选取对于控制全塔热负荷有着非常重要的作用。在对老装置进行改造时,根据进料组成现状对进料位置进行优化,能够起到显著的节能降耗作用,是最简洁有效的优化改造手段。

表1 不同塔板进料时的Pro Ⅱ模拟结果

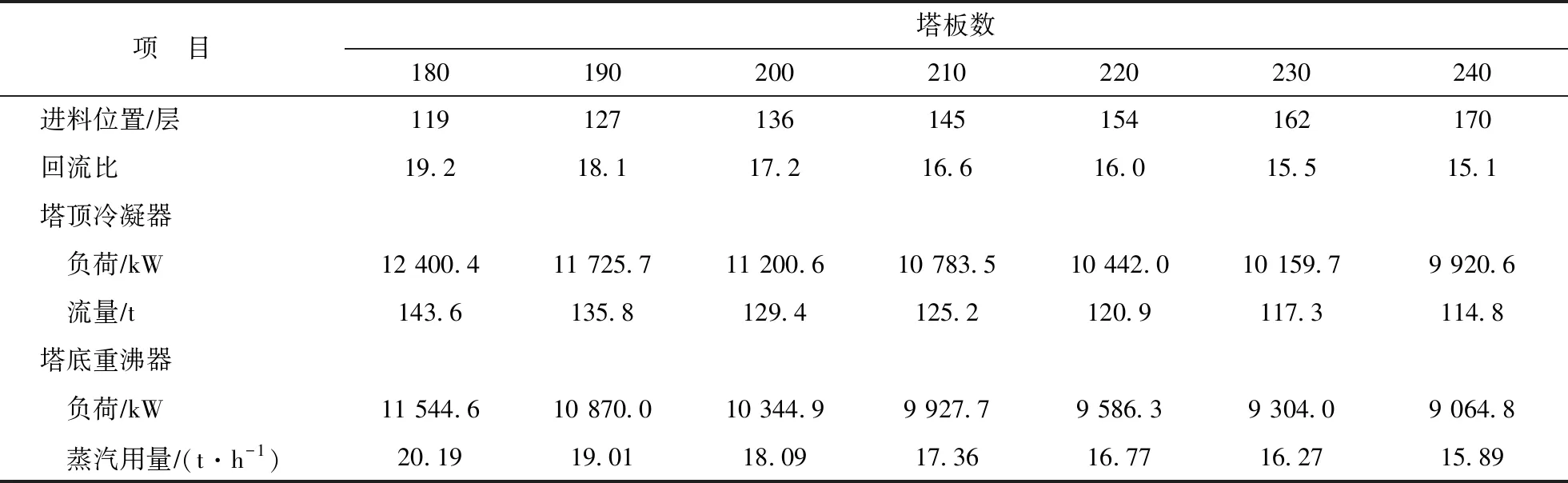

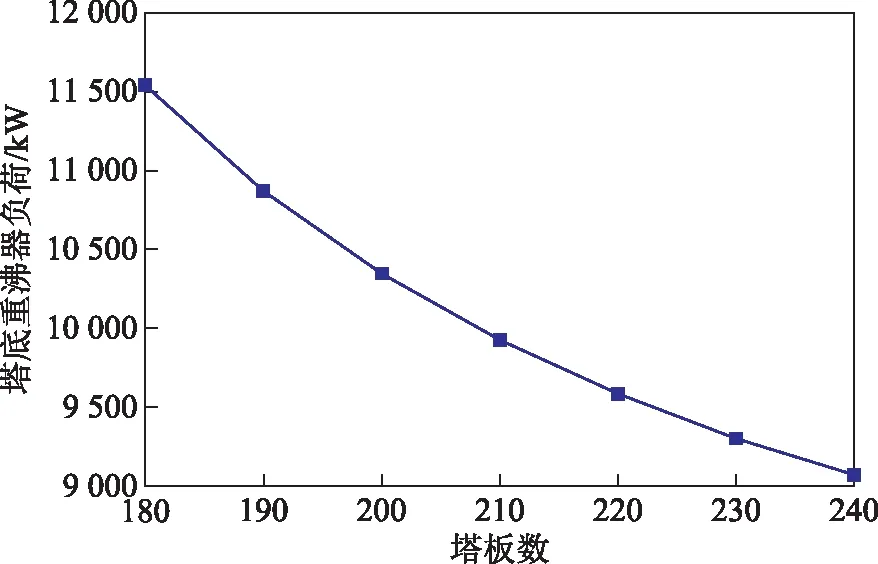

2.2 不同塔板数对能耗及回流比的影响

对不同塔板数进行考察时,均通过2.1节中的方法选取最优进料位置,确保模拟出的塔底重沸器负荷均为最低值。分别模拟塔板数为180,190,200,210,220,230,240的丙烯精馏塔,进料组成选取高丙烯含量工况。模拟所得回流比和塔顶塔底负荷如表2所示。由表2可以看出,随着塔板数的增加,精馏塔的分离效果逐渐提升,丙烯精馏塔的回流比、塔顶冷凝器负荷和塔底重沸器负荷都逐渐降低且降低的幅度随着塔板数的增加而逐渐减小。

表2 不同塔板数的丙烯精馏塔模拟结果(高丙烯含量工况)

注:塔底重沸器的蒸汽用量由HTRI 7.0软件计算。

选取塔底重沸器负荷为考察对象,利用Origin 8.6对其进行数据拟合,拟合结果如图2所示。以x表示塔板数,y表示重沸器负荷,拟合出的曲线方程见式(1),拟合度为0.999 78。

图2 塔底重沸器负荷与塔板数的关系

y=8 134.1+161 594.4×0.978 78x

(1)

由式(1)可知,随着x值的增加,y值不断减小,且斜率的绝对值逐渐减小,且存在极限为yx=∞=8 134.1 kW。表明随着塔板数的增加,塔底重沸器负荷不断减小,但减小的幅度逐渐降低,且存在最小值。因此,对于一定的进料组成而言,分离效果的提升和塔底重沸器负荷的降低均存在极限。

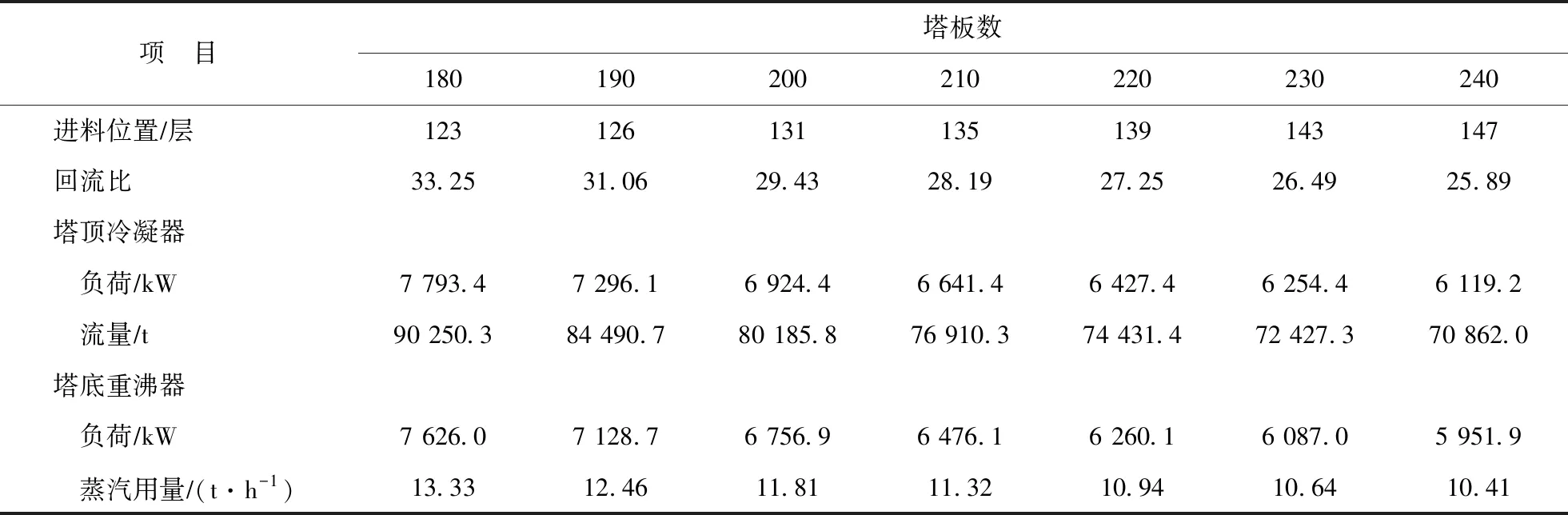

当以低丙烯含量工况进料时,Pro Ⅱ模拟结果见表3。由表3可以看出,仍然是精馏塔负荷随着塔板数的增加而减小,且减小幅度逐渐降低。因此,无论进料组成中关键组分是何比例,随着塔板数增加,精馏塔负荷的变化趋势相同。

表3 不同塔板数的丙烯精馏塔模拟结果(低丙烯含量工况)

注:塔底重沸器的蒸汽用量由HTRI 7.0软件计算。

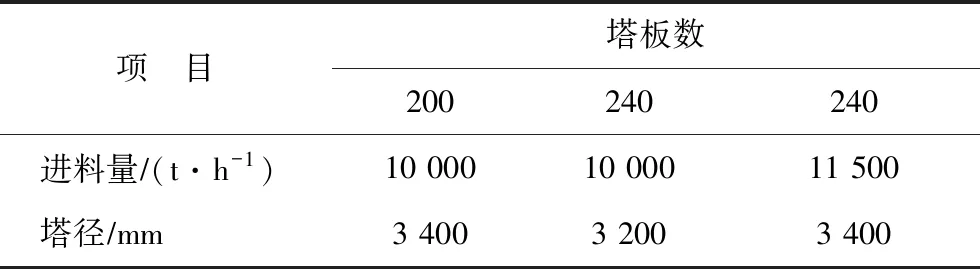

2.3 塔板数对精馏塔处理量的影响

在确定最佳进料位置的条件下,通过Pro Ⅱ软件模拟低丙烯含量进料工况的精馏塔水力学,考察进料量不变时塔板数由200增加到240对塔径的影响,以及塔径不变时塔板数由200增加到240对精馏塔处理量(进料量)的影响,结果见表4。

表4 塔板数、处理量与塔径的关系(低丙烯含量工况)

注:塔径为通过Pro Ⅱ水力学计算后,增加20%面积余量并圆整后数据。

由表4可以看出:若塔板数为200,则进料量为10 000 t/h时所需的塔径为3 400 mm;若塔板数由200增加为240,则同样进料量下塔径减小为3 200 mm;当进料量增加为11 500 t/h时,240层丙烯精馏塔的所需塔径为3 400 mm。因此,当塔径均为3 400 mm时,240层丙烯精馏塔的处理量比200层丙烯精馏塔的处理量增长15 %。

塔板数增加意味着全塔分离效率的提升,因此在处理量不变的情况下,全塔气液相负荷降低,直观的表现为塔径减小。同理,若保持塔径不变,增加塔板数,可在满足分离精度的条件下处理更大量的进料。在扩能改造时,如筒体和基础满足荷载需求,可通过增加塔板数达到扩能增产的目的。

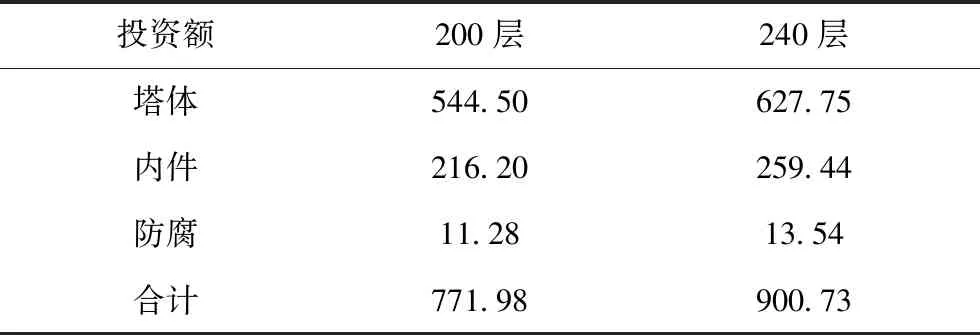

2.4 能耗与投资估算

选取200层塔板与240层塔板的高丙烯含量进料模拟数据进行能耗与投资的比较。由于塔顶冷凝器现在一般采用空气冷却器,因此能耗方面仅考察塔底重沸器蒸汽用量的变化。如表2所示,200层塔板时蒸汽用量为18.09 t/h,240层塔板时蒸汽用量为15.89 t/h。因此,以年运行时间8 400 h计,塔板增加40层,可节约低压蒸汽18.48 kt/a,生产成本每年可降低240.5万元。

根据塔顶物料流量和塔底重沸器负荷粗略估算可知,空气冷却器与重沸器的规格变化不大,因此设备投资估算时,忽略冷换设备、容器等设备,仅考虑丙烯精馏塔筒体和塔板的造价。丙烯精馏塔塔板间距为450 mm,塔板层数增加意味着塔高增加。200层与240层丙烯精馏塔的投资对比见表5,其内部收益率及投资回收期对比见表6。

表5 200层与240层丙烯精馏塔投资对比 万元

表6 200层与240层丙烯精馏塔内部收益率及投资回收期对比

注:投资回收期仅针对设备总投资,不包括运行成本。

由上述内容可知,对于200层和240层丙烯精馏塔而言,二者的净现值与投资回收期均表现良好,且后者增加的设备投资远小于其节约的生产成本。但是塔体越高,地震和风的载荷就越大,壁厚的增加会使设备一次性投资增长。因此,塔板层数的选择应参考具体情况。

3 结 论

(1)丙烯精馏塔的节能优化,可为全厂的节能降耗带来显著效果。进料位置的选取对于控制全塔负荷有着非常重要的作用,当进料塔板气相组成与进料组成最接近时,塔顶冷凝器负荷和塔底重沸器负荷均达到最低值。在对老装置进行改造时,根据进料组分现状对进料位置进行优化,能够起到显著的节能降耗作用,是最简洁有效的优化改造手段。

(3)丙烯精馏塔的热负荷随着塔板数的增加而降低,且降低的幅度逐渐减小并最终到达极值。因此,应根据具体的公用工程价格、设备投资以及当地的气候条件和人工成本选择最恰当的塔板层数。以确保设备的一次性投资、建设运行成本与公用工程费用达到最优化。

(4)塔板数增加意味着全塔分离效率的提升,因此塔径一定时,增加塔板数,可在满足分离精度的条件下处理更大的进料量。改造时,在设备和基础设施满足载荷需求的前提下,可通过增加塔板数达到扩能增产或节能降耗的目的。