加氢裂化尾油临氢降凝催化剂的制备及其性能评价

2019-04-17马向荣王延臻宋春敏

高 丽,马向荣,王延臻,宋春敏

(1.中国石油大学胜利学院应用化学系,山东 东营 257061;2.中海油石化工程有限公司;3.中国石油大学(华东)化学工程学院)

润滑油基础油要求满足一定的凝点,凝点过高会造成润滑油的低温流动性差,对机械运行产生不良影响。润滑油原料中的蜡组分是引起润滑油凝点高的主要原因,因此对凝点高的润滑油一定要进行脱蜡处理。目前,润滑油主要的催化脱蜡方法有临氢降凝和异构脱蜡等技术[1-2]。临氢降凝是在氢气的存在下,长链正构烷烃和大分子的单支链烷烃经择形分子筛催化剂选择性地裂化为低分子烃类,达到降低油品凝点的目的[3];异构脱蜡则是长链烷烃异构化为多支链烷烃来降低凝点[4]。在润滑油脱蜡技术中起关键作用的是催化剂,临氢降凝催化剂大多采用ZSM-5分子筛作为活性组分,并载有少量非贵金属元素Ni,异构脱蜡催化剂是磷酸硅铝分子筛(主要是SAPO-11分子筛)负载的贵金属(Pt、Pd)双功能催化剂[5-8]。马莉莉等[9]介绍了两种催化剂在工业上的应用情况,异构脱蜡催化剂由于其活性组分为加氢活性更高的贵金属,生成油凝点低、黏度指数高、芳烃含量低,但该催化剂成本高,对原料和工艺的要求也更苛刻,若用户对基础油品质的要求较高可以采用此工艺。目前市场上常用的中高档润滑油,可以采用临氢降凝工艺生产,临氢降凝催化剂成本较低,对原料和工艺的要求也不是很苛刻。但目前临氢降凝技术采用ZSM-5分子筛催化剂,尚存在基础油收率低、黏度指数低的缺点[10],因此本研究旨在满足基础油凝点要求的前提下,提高其黏度指数和收率。本研究以等体积浸渍法制备Ni、Ca改性的ZSM-5分子筛催化剂,以加氢裂化尾油为原料,在固定床反应装置上评价催化剂的临氢降凝效果,并考察反应温度和空速对润滑油基础油凝点、收率和黏度指数的影响。

1 实 验

1.1 催化剂制备与表征

以ZSM-5分子筛(硅铝比为38)作为临氢降凝催化剂的主要载体,将ZSM-5分子筛与拟薄水铝石按一定比例混合均匀,加入质量分数为1.5%的稀硝酸溶液,混匀后放入成型机内挤条成型。载体为圆柱形,直径1.8 mm,成型后的载体于120 ℃干燥5 h、500 ℃焙烧5 h,冷却至室温,破碎得到2~3 mm长的催化剂载体ZSM-5/Al2O3,记作Z5。采用等体积浸渍法负载一定量的Ni和Ca:以硝酸镍溶液浸渍Z5(NiO质量分数为3%),风干,120 ℃干燥5 h,500 ℃焙烧5 h,得到3%NiO/Z5,记作Ni/Z5;以硝酸钙溶液浸渍Ni/Z5(CaO质量分数为1.4%),风干,120 ℃干燥5 h,500 ℃焙烧5 h,得到(3%NiO+1.4%CaO)/Z5,记作Ni-Ca/Z5。

催化剂的晶型结构表征采用日本Rigaku公司生产的D/MAX-IIIA型X射线衍射仪(XRD)。催化剂的酸性表征采用美国Nicolet公司生产的58SXC型红外光谱仪(FT-IR)。

1.2 催化剂临氢降凝性能评价

催化剂临氢降凝效果在连续流动固定床反应器试验装置上进行评价。装置的流程示意如图1所示,反应器为4段等温加热炉,第一段为预热段,第二段和第三段为恒温段,第四段为保温段。预热段和保温段由玻璃球填充,恒温段由催化剂填充,催化剂装填量为50 mL。待密封性检测完成后,催化剂先在380 ℃、15 MPa下氢气还原6 h,再进原料油反应。调节各工艺参数至试验值,反应稳定2 h后开始取样,得到不同反应条件下的油样。油样经减压蒸馏处理后,得到初馏点在350 ℃以上的润滑油基础油产品。

图1 固定床临氢降凝试验装置流程示意

润滑油基础油凝点的测定参考GB/T 510—1991方法;运动黏度的测定参考GB/T 265—1988和GB/T 11137—1989方法;黏度指数计算参考GB/1995—1998方法。

1.3 原料油及催化剂性质

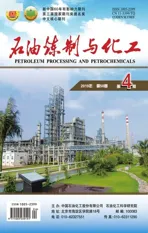

试验所用原料油为加氢裂化尾油,取自中国石化齐鲁分公司胜利炼油厂,性质见表1。3种催化剂的主要物化性质见表2。

表1 加氢裂化尾油的主要性质

表2 催化剂的物化性质

2 结果与讨论

2.1 XRD表征

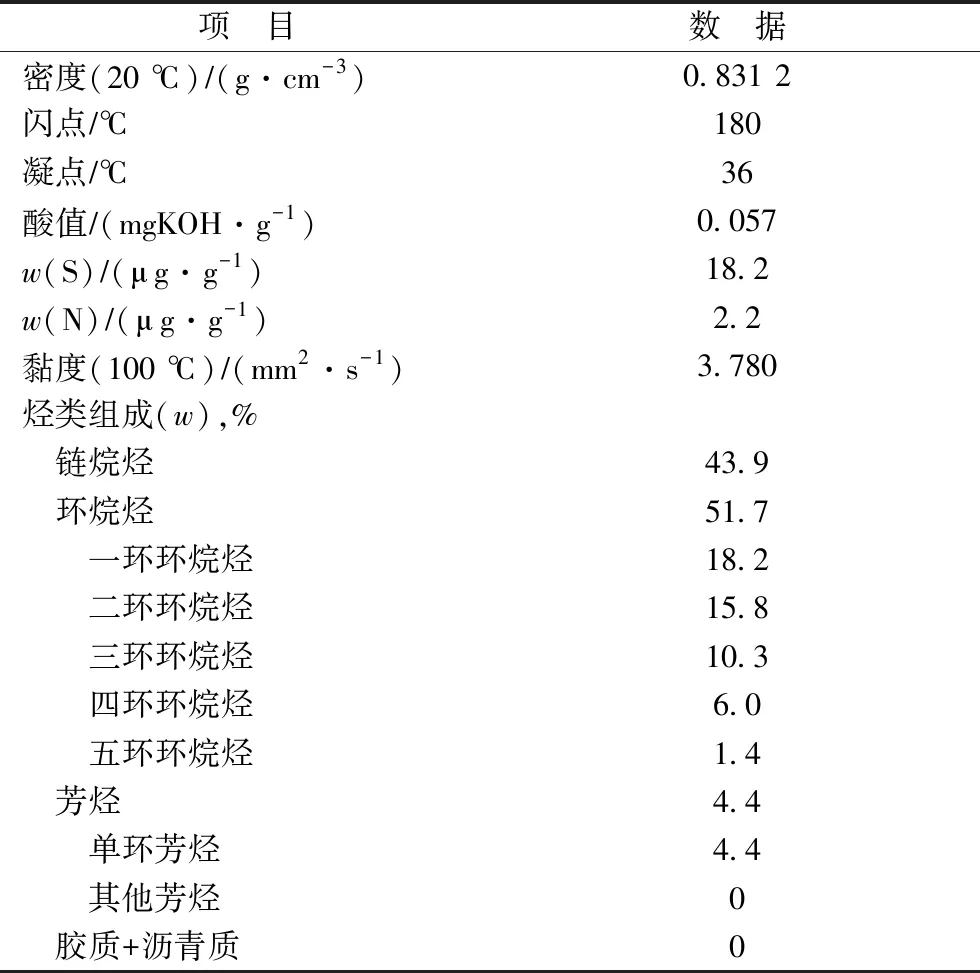

对上述3种催化剂进行XRD表征,结果见图2。由图2可知:与Z5相比,Ni/Z5和Ni-Ca/Z5在5°~50°范围内均出现了ZSM-5分子筛的特征峰,说明Ni、Ca改性后ZSM-5的物相结构没有改变,Ni、Ca在催化剂载体上均匀分布;相比Z5,Ni-Ca/Z5的衍射峰强度略有降低,可以推测Ni、Ca成功负载在了催化剂载体上,由于负载量较低,峰强度降低很小[11]。

图2 3种催化剂的XRD图谱

2.2 FT-IR表征

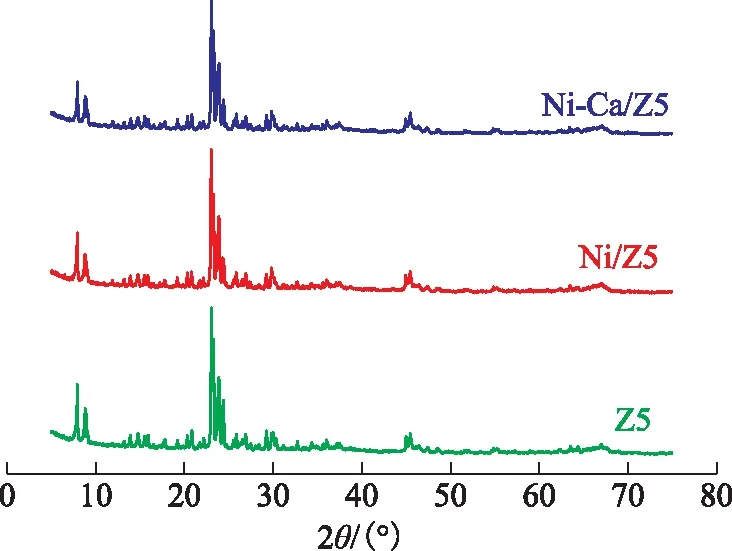

对3种催化剂进行FT-IR表征,结果见图3。由图3可知:Z5,Ni/Z5,Ni-Ca/Z5的吡啶吸附红外光谱在波数1 400~1 600 cm-1范围内均存在3个吸收峰;波数1 450 cm-1处的吸收峰表明有L酸存在,波数1 540 cm-1处的吸收峰表明有B酸存在,波数1 490 cm-1处的吸收峰是由L酸和B酸相互作用形成的[12];相比Z5,Ni改性后,Ni/Z5的L酸量增加,B酸量减少;相比Ni/Z5,添加Ca后Ni-Ca/Z5的L酸量增加,B酸量减少,总酸量略有减少,这说明Ca的引入降低了催化剂的酸性,尤其使强酸量减少。据文献[13-14]报道,酸性的降低有助于改善Ni负载催化剂的表面结构,调节Ni与载体间的相互作用,提高Ni在催化剂表面的分散度。

图3 催化剂的FT-IR光谱

2.3 催化剂的性能评价

表3为在体积空速为3.0 h-1、压力为15 MPa、氢油体积比为500的条件下,不同催化剂的临氢降凝性能评价结果。由表3可知:加氢裂化尾油在Z5和Ni/Z5上降凝幅度较大,催化剂活性较高,在较低的反应温度下,即可将加氢裂化尾油的凝点降至-15 ℃以下,但基础油收率和黏度指数也较低;而在Ni-Ca/Z5催化剂上反应时,在310 ℃下,加氢裂化尾油的凝点可以降到-17 ℃,基础油收率和黏度指数也相对较高,说明采用Ca改性后Ni-Ca/Z5降凝催化剂具有更好的选择性。

表3 不同催化剂的临氢降凝效果

2.4 工艺条件对临氢降凝催化剂性能的影响

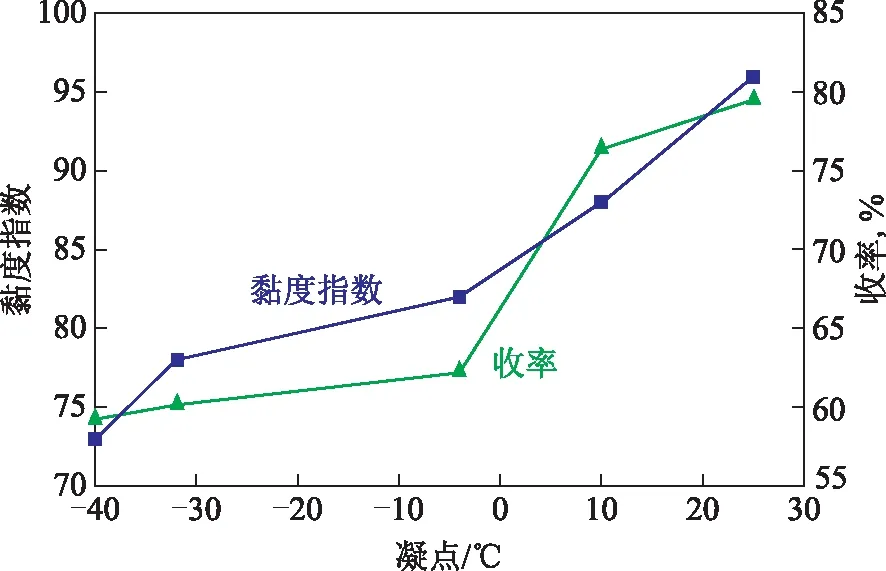

2.4.1反应温度对降凝效果的影响在反应压力为15 MPa、体积空速为1.0 h-1、氢油体积比为500的条件下,反应温度对Ni-Ca/Z5催化剂降凝效果的影响见图4和图5。由图4可知,温度对降凝效果的影响非常明显,随反应温度的升高,润滑油基础油的凝点降低,这是由于临氢降凝反应是典型的择形裂化反应,整个反应过程属于强吸热反应[5],升高温度有利于裂化反应的进行,同时升高温度可以提高催化剂的反应活性,能够选择性裂化更多的正构烷烃,基础油凝点降低。

图4 反应温度对降凝效果的影响

由图5可知,反应温度越高,基础油黏度指数越低,同时基础油收率也降低。这是因为当反应温度升高时,催化剂的裂解活性增加,黏度指数较高的正构烷烃发生较多的裂解,导致基础油黏度指数和收率降低。

图5 反应温度对基础油黏度指数和收率的影响

图6为不同反应温度下所得产品的黏度指数、收率与凝点的关系。结合图4和图6可以看出,尽管反应温度的升高可以降低润滑油基础油的凝点,但同时使黏度指数和收率也降低,另外,温度过高还会增加设备投资和运行成本,建议反应温度能够使润滑油基础油达到所需凝点即可。当反应温度为300~320 ℃时,基础油凝点为-4~-32 ℃,故后续试验温度选为310 ℃。

图6 不同反应温度下产品的黏度指数、收率与凝点的关系

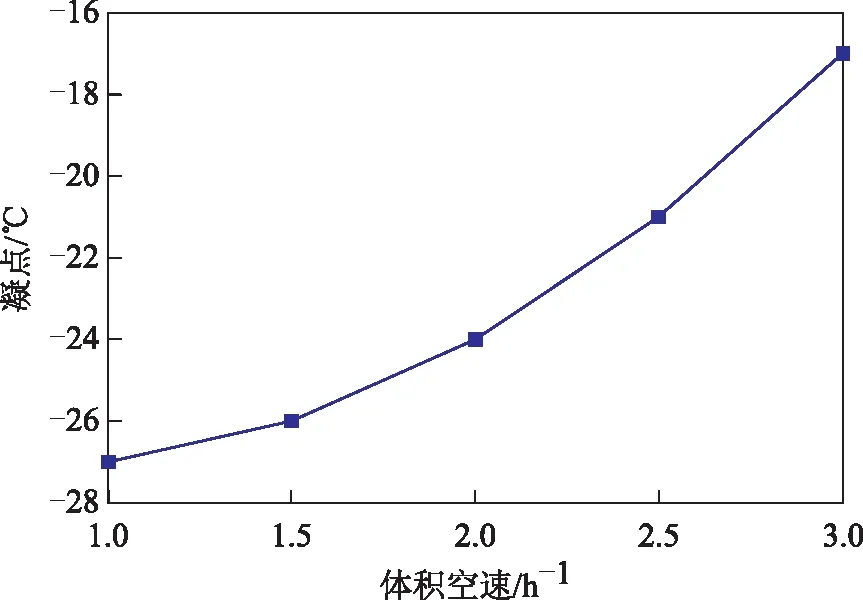

2.4.2反应空速对降凝效果的影响在反应压力为15 MPa、反应温度为310 ℃、氢油体积比为500的条件下,空速对降凝效果的影响见图7和图8。由图7可知,空速对润滑油基础油凝点的影响较大,空速越大,基础油凝点越高,这是因为空速增大后,原料油在催化剂床层的停留时间缩短,催化裂解程度降低,基础油凝点升高。

图7 空速对降凝效果的影响

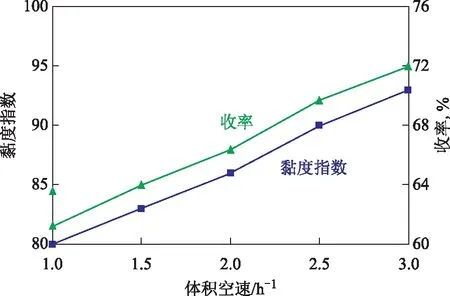

由图8可知,随空速的增大,基础油黏度指数呈上升趋势,同时基础油收率也上升。这是因为空速增大,原料油与催化剂的接触时间缩短,降低了催化效率,原料油不能充分反应,催化剂不能充分选择性裂解黏度指数较高的正构烷烃,使得基础油黏度指数和收率升高。

图8 空速对基础油黏度指数和收率的影响

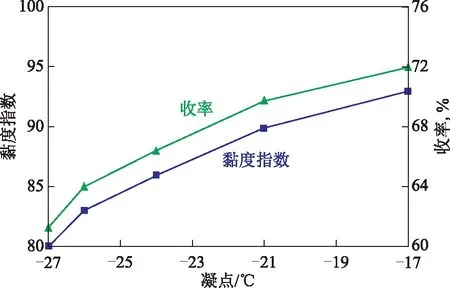

图9为不同空速下所得产品的黏度指数、收率与凝点的关系。由图9可以看出,空速越大,润滑油基础油的黏度指数和收率越高,但同时凝点也越高,因此反应空速不能过大,须首先满足凝点的要求。当体积空速为3.0 h-1时,基础油凝点为-17 ℃,可以满足生产需求。

图9 不同空速下产品的黏度指数、收率与凝点的关系

2.5 产物的组成分析

对催化剂Ni-Ca/Z5在反应温度为310 ℃、体积空速为3.0 h-1、氢油体积比为500的条件下所得到的基础油产物进行组成分析,并与原料油组成对比,结果见表4。由表4可知,与原料油相比,基础油中链烷烃含量明显降低,说明反应过程中链烷烃发生大量裂解,蜡含量减少,基础油凝点相应降低(由36 ℃降至-17 ℃)。基础油中环烷烃含量明显增加,说明反应过程中链烷烃除发生裂解反应外,还发生了脱氢环化生成环烷烃的反应;另外,芳烃加氢也可生成少量环烷烃,但原料油中芳烃含量较低,因此基础油中环烷烃含量的增加主要是链烷烃脱氢环化的结果。基础油中芳烃含量变化不大,可能是反应过程中同时发生芳烃加氢生成环烷烃的反应和环烷烃脱氢生成芳烃的反应。

表4 油品组成数据 w,%

3 结 论

(1)Ni、Ca改性后ZSM-5的物相结构没有改变,Ni、Ca在催化剂载体上均匀分布。Ni、Ca改性后,催化剂的L酸量增加,B酸量减少,总酸量略有减少,Ca的引入降低了催化剂的酸性,提高了Ni在催化剂表面的分散度。

(3)反应温度越高,催化剂选择性裂解活性越高,基础油凝点越低,黏度指数和收率也越低。反应空速越大,催化剂的催化效率越低,基础油凝点升高,黏度指数和收率增加。优选的反应条件为:温度310 ℃、体积空速3.0 h-1、压力15 MPa、氢油体积比500,在上述条件下可得到凝点为-17 ℃、黏度指数为93、收率为72%的润滑油基础油。