20CrMnMo钢深层渗碳工艺的探究*

2019-04-17张诚杨杰康冬伟

张诚,杨杰,康冬伟

(宁夏天地西北煤机有限公司,宁夏 石嘴山 753000)

0 引言

逆止器是大型带式输送机制动系统的关键部件之一,其内外圈表面硬度、耐磨性和承载能力是决定产品质量的关键因素。由于内、外圈有效厚度较大,综合性能要求较高,大型逆止器直径高达2 m多,工件有效厚度≥120 mm,用普通热处理方法进行处理时,金相组织、硬度、变形量始终达不到技术要求,台阶处应力比较集中,容易产生裂纹。

深层渗碳可以有效改善上述现象,满足设计要求。所谓深层渗碳是指渗层深度大于3.5 mm以上的渗碳,它可以极大地改善钢的力学性能,特别是疲劳强度和耐磨性有明显提高[1]。深层渗碳与普通渗碳相比,深层渗碳技术难度要大的多。由于深层渗碳工艺周期达几十甚至上百小时,故对渗碳设备和工艺提出了相当苛刻的要求。深层渗碳须具备稳定的渗碳炉系统,合理的深层渗碳工艺体系,以及有效的变形控制和开裂预防措施。

本文通过不断试验探究,形成了一套完整的深层渗碳质量控制体系,通过工业性试验验证,已成功地应用到NJ09、NJ25等逆止器上。

1 试验材料与方法

1.1 试验材料

选用优质渗碳钢20CrMnMo,逆止器内圈尺寸为φ230 mm×290 mm~φ370 mm×290 mm,外圈尺寸为φ460 mm×170 mm~φ600 mm×170 mm。随炉试块φ110mm×110mm两块,用于性能检测。

20CrMnMo属于优质渗碳钢,具有较高淬透性,韧脆转变温度低,其化学成分如表1所示。

1.2 试验方法

采用NL03-501型多用炉进行渗碳处理,通过工控机控制碳势、温度、保温时间等参数,渗碳载气为丙酮+甲醇。采用MM6金相显微镜观察金相组织,用HV-1000Z自动转塔显微硬度计测定显微硬度。

表1 试验用钢的化学成分 %

1.3 逆止器内外圈对渗碳层质量的要求

渗碳淬火后表面及心部硬度要求:表面58~63HRC,心部 :33~48HRC,有效硬化层在4 mm以上。渗层组织达到技术要求(按GB/T 28694—2012执行):碳化物级别达1~3级,马氏体和残余奥氏体达1~4级,心部铁素体的级别达1~4级。

2 试验结果与分析

2.1 渗碳温度的选择

渗碳温度是决定渗碳速度的主要因素,当渗碳层要求一定时,提高渗碳温度,可使渗碳时间缩短,表面碳浓度增大,渗层深度加厚,但高温渗碳对深层渗碳来说不宜采用。逆止器内外圈长时间停留在较高温度,会使晶粒粗化,变形畸变较大。有资料显示,一般情况下,含Mo的钢阻碍晶粒长大的能力比不含Mo的钢强,一般在960 ℃甚至1 000 ℃以上才出现晶粒粗大现象,但20CrMnMo渗碳时表面易形成网状碳化物,且长时间高温热处理将缩短设备的使用寿命[2]。综合考虑,渗碳温度选择920 ℃。

2.2 炉内碳势的控制

炉内碳势增加,使得气氛碳浓度与工件间碳浓度差增大,有利于提高渗碳速度,在较短时间内获得深的渗层。但炉内碳势增加太多,会导致钢表面的活性碳原子来不及吸收,在工件表面沉积,形成大量碳黑,阻碍活性碳原子的进一步渗入,从而降低了渗碳速度。因此,为保证渗层质量,应选择适当碳浓度控制(见渗碳工艺)。

2.3 工艺路线设计

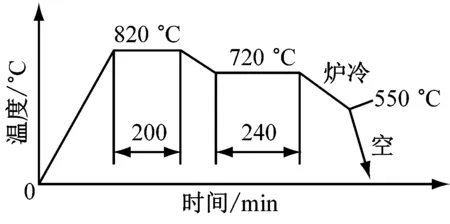

1)常规深层渗碳工艺路线为渗碳→球化退火→二次淬火→回火,如图1所示。

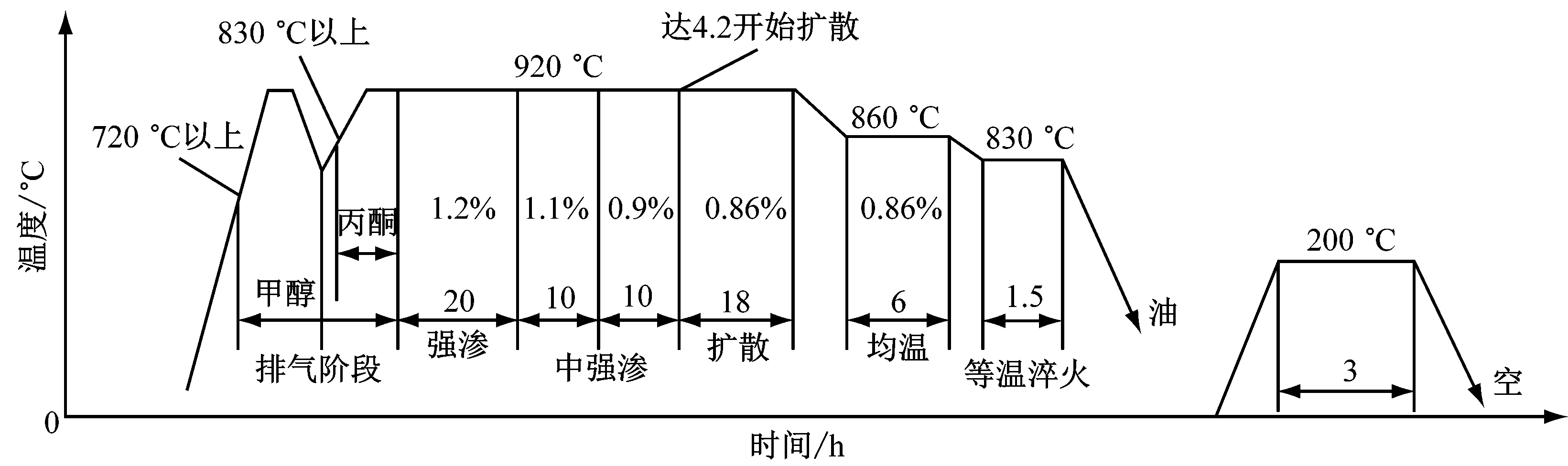

2) 扩散渗碳工艺路线为渗碳→淬火→回火,如图2所示。

在深层渗碳中增加梯度碳浓度强渗和扩散过程,可有效地降低零件表面的碳浓度,使渗层表面的碳浓度适当降低,使奥氏体中碳原子的浓度也随之降低,防止碳浓度超过规定的临界值。与普通深层渗碳工艺相比,920°进行梯度碳浓度分段强渗,碳化物不会急剧增长,然后进行分段梯度碳浓度扩散,零件表面的碳浓度可以得到有效的控制,碳化物溶解的驱动力也能够得到保证。如此一来,零件的碳浓度能够有效扩散,渗碳层又不会出现大的网状和块状碳化物,渗层质量较好。

(a)

(b)

(c)

2.4 金相检验

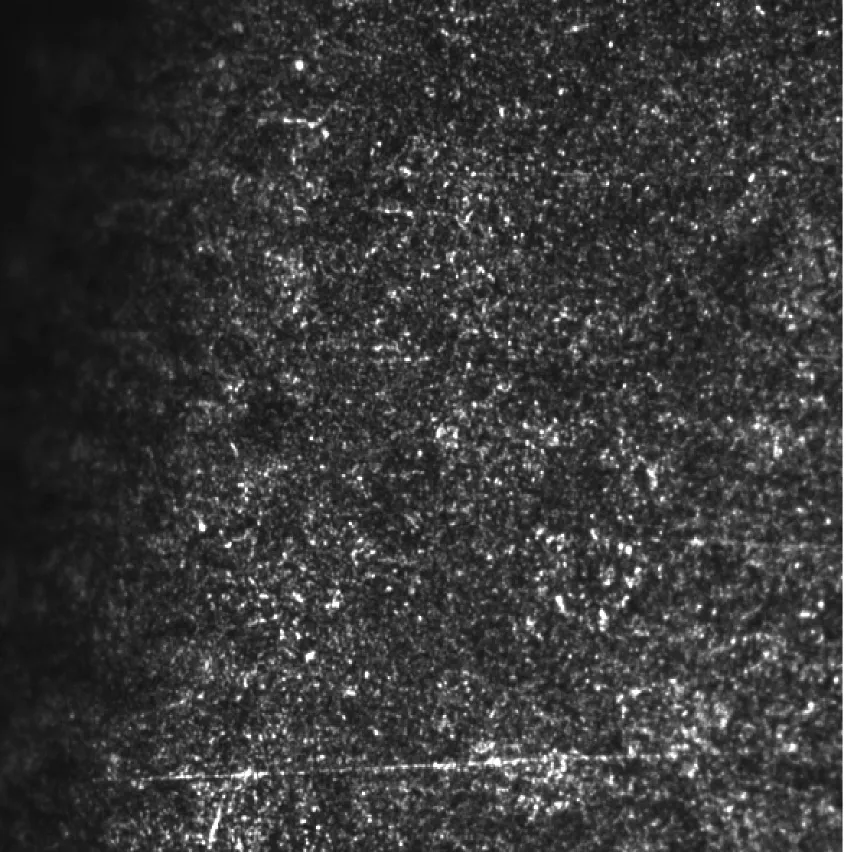

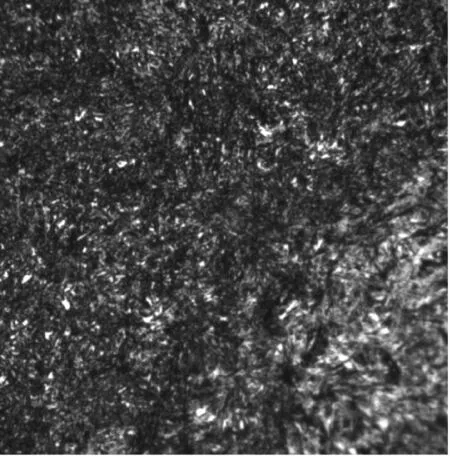

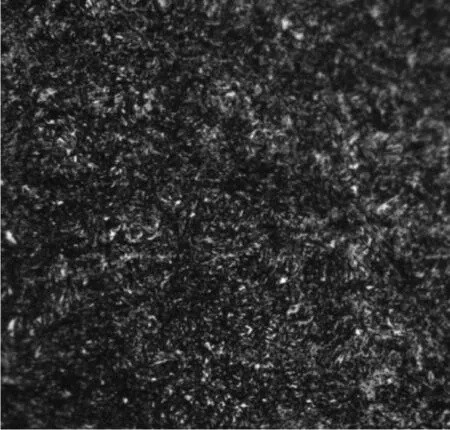

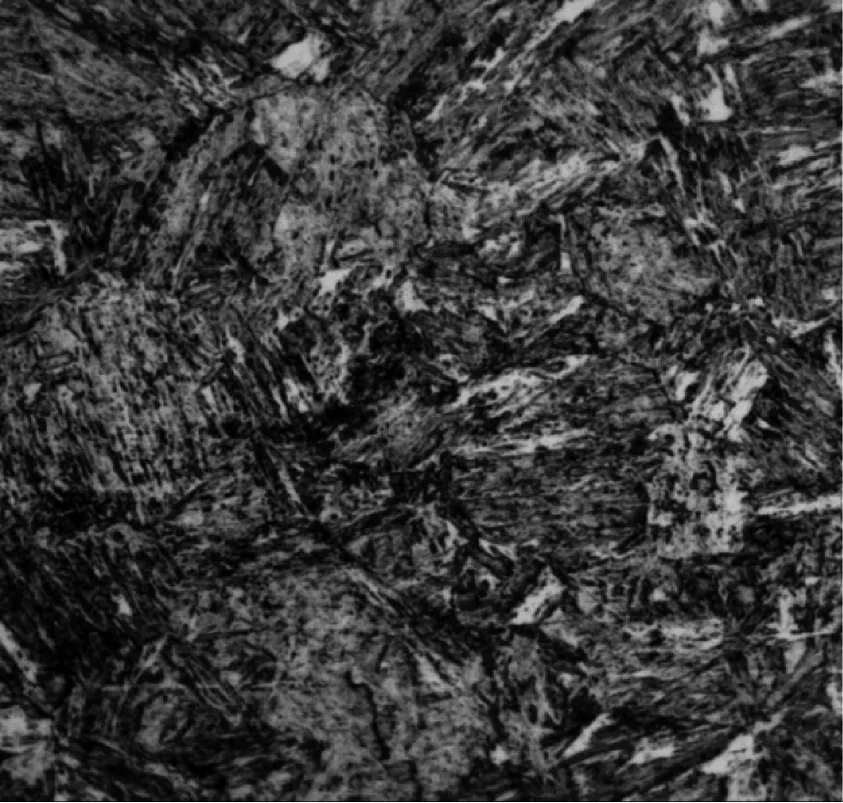

渗层为3.5 mm的试块金相组织,如图3所示。图3中的4种图谱为渗层到心部的金相组织图谱,其中渗层部分为高碳的针状马氏体和少量碳化物,心部组织为低碳板条马氏体。

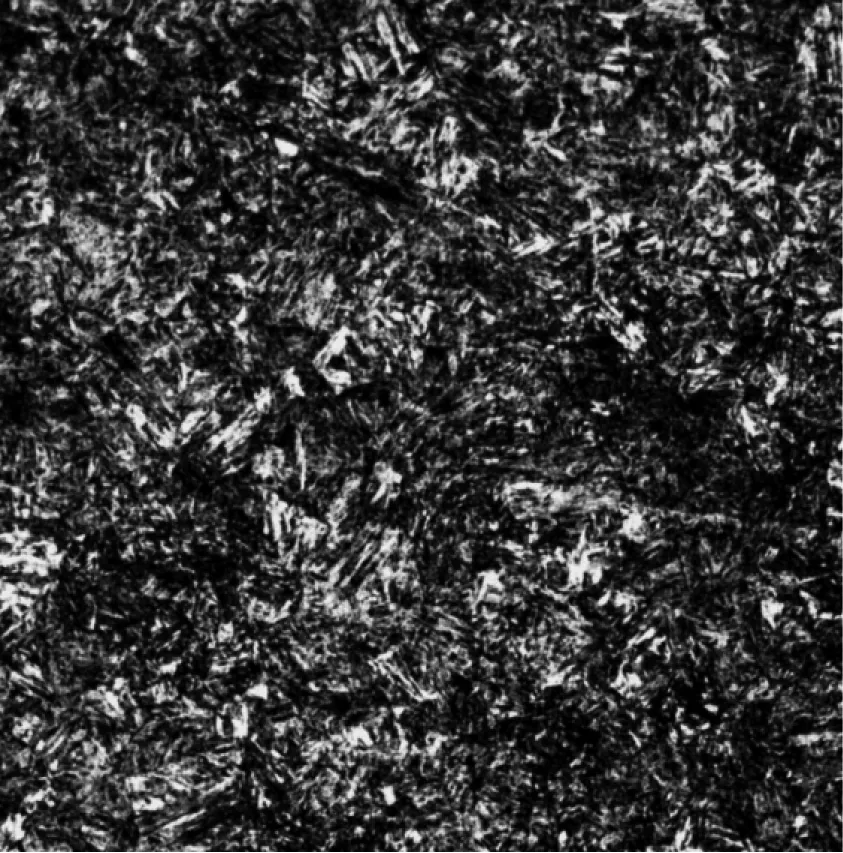

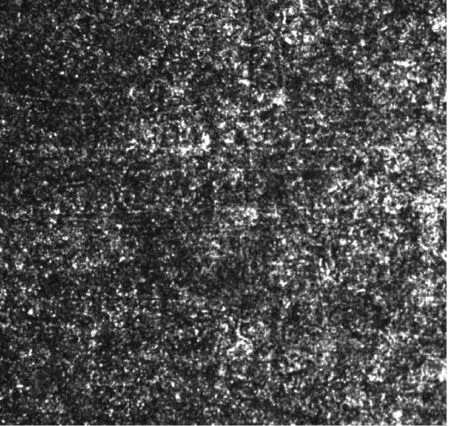

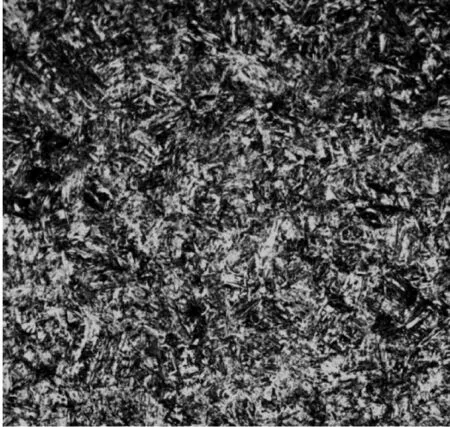

渗层为4.5 mm的试块金相组织如图4所示。图4中4种图谱为渗层到心部的金相组织图谱,其中渗层部分为高碳的针状马氏体和少量碳化物,心部组织为低碳板条马氏体,由于渗碳时间相对较长,心部组织明显较渗层3.5 mm的试块粗大。

2.5 渗层硬度分布

φ110 mm×110 mm试块显微硬度对比曲线如图5所示。渗层为3.5 mm时,渗层硬度最高为671.6HV0.2,心部硬度为412.1HV0.2;渗层为4.5 mm时,渗层硬度最高为817.5HV0.2,心部硬度为432HV0.2。

图2 扩散渗碳工艺图

(a)渗层组织(×100)

(b)心部组织(×500)

(c)渗层组织(×500)

(d)心部组织(×500)

(a)渗层组织(×100)

(b)心部组织(×500)

(c)渗层组织(×500)

(d)心部组织(×500)

图5 φ110 mm×110 mm试块显微硬度曲线

2.6 渗碳变形量

表2为逆止器内、外圈渗碳变形量。由表2可知,当内径尺寸小于300 mm时,按图纸尺寸的0.7%留余量;当内径尺寸为300~500 mm时,按图纸尺寸的0.5%留余量;内径尺寸大于500 mm时,按图纸尺寸的0.35%留余量, 外径按图纸尺寸的0.08%~0.15%留余量。

表2 逆止器内、外圈渗碳变形量 mm

3 结论

1)针对20CrMnMo大型零件深层的渗碳,梯度碳浓度深层渗碳技术工艺布局合理,工艺安全性高。

2)梯度碳浓度深层渗碳工艺比普通两段式渗碳,缩短整个热处理时间,由原来的95 h缩短至68.5 h,工序减少,更能有效地改善碳化物的分布形态。

3)梯度碳浓度深层渗碳工艺满足,逆止器内外圈渗碳要求,且渗碳变形量小,质量更稳定。

4)梯度碳浓度深层渗碳工艺较为复杂,碳势的精确控制也较困难,因此表面的碳含量和渗层深度都可能存在差异,有待于进一步研究。