煤矿蓄电池式电机车独立驾驶室的优化设计*

2019-04-17祁宏

祁宏

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

近年来,煤矿蓄电池式电机车辆续航里程是决定整车性能的重要指标之一,整车质量是影响车能耗高低的重要指标,因此电机车辆的驾驶室等结构件的轻量化设计尤为重要[1]。

驾驶室作为驾驶人员的操作空间,首先要求其结构要可靠,以保证驾驶员的身体不受外界伤害;其次要保证驾驶员的视野必须开阔,操作舒适,空气畅通,具有隔热、减振及降噪功能;最后驾驶室的外形要美观大方。因此,本文主要对驾驶室主体结构进行研究。

1 驾驶室主体框架设计构思

驾驶室作为车辆的操控中心,承担着至关重要的作用。根据外观设计、安全可靠性、整车轻量化、舒适性等方面综合考虑,运用Ansys软件及人机工程学的知识,设计了一款能满足煤矿蓄电池式电机车辆要求的独立驾驶室。首先通过整车尺寸确定驾驶室的外形尺寸,运用Solidworks软件建立主体框架模型,驾驶室的设计参照客车车身的设计思路,采用冷拔异型矩形钢管焊接搭建主体框架,其三维模型如图1所示。选用钣金面板,既能保证驾驶室的外形美观,挡风隔音,又能保证车辆在井下行驶的安全可靠性,还能减轻驾驶室的整体质量。

图1 驾驶室主体三维模型图

2 驾驶室主体框架的有限元分析

为保证驾驶室的强度与刚度,使驾驶室能满足整车设计的各种工况要求,针对各工况,对驾驶室的主体结构进行强度分析,为结构件的优化提供理论依据。根据驾驶室的使用工况[2-4],进行模拟分析。

2.1 加速度为0时驾驶室主体结构的强度分析

该工况旨在模拟蓄电池式电机车辆在静止或者井下水平硬化路面上匀速直线行驶时的驾驶室特性,车辆的加速度为0,驾驶室主体受到的外力只有重力(F=mg),对其施加外力后的变形量及应力分布如图2、图3所示。

图2 加速度为0时驾驶室主体的变形量分布图

经计算分析可知,加速度为0的工况下驾驶室主体结构变形量最大为0.469 3 mm,应力最大为68.095 MPa。

2.2 紧急制动时驾驶室主体结构的强度分析

该工况旨在模拟电机车辆在水平硬化路面上紧急制动时的驾驶室特性。设定车辆以最高车速为40 km/h运行,紧急制动后车轮同时抱死,车辆纵向滑动,滑动距离取8 m,即车辆纵向的制动减速度为0.75 g。此时,驾驶室主体不光受重力作用,还受到纵向惯性力作用,对其施加外力后分析,变形量及应力分布如图4、图5所示。

图3 加速度为0时驾驶室主体的应力分布图

图4 紧急制动时驾驶室主体的形变量分布图

图5 紧急制动时驾驶室主体的应力分布图

经计算分析可知,紧急制动工况下驾驶室主体结构最大变形量为0.625 mm,最大应力为96.133 MPa。

2.3 急转弯时驾驶室主体结构的强度分析

该工况旨在模拟防爆蓄电池车在水平硬化路面上急转弯时的驾驶室特性。设定车辆以20 km/h匀速运行,转弯半径取最小转弯半径5 m,即车辆横向的离心加速度为0.6 g。此时,驾驶室主体不光受重力作用,还受到离心力的作用,对其施加外力后分析,变形量及应力分布如图6、图7所示。

图6 急转弯时驾驶室主体的变形量分布图

图7 急转弯时驾驶室主体的应力分布图

经分析可知, 急转弯工况下驾驶室主体结构最大变形量为1.633 mm,最大应力为235.67 MPa,此工况下结构件的变形量最大,应力值最高,为驾驶室的极限工况。

2.4 驾驶室主体结构强度校核

通过有限元分析可知,车辆驾驶室局部结构变形量小,强度低,对其优化设计后,针对驾驶室极限工况进计算分析,结果如图8、图9所示。取驾驶室在极限工况时最大应力值为σmax=118.17 MPa,驾驶室结构件材料选用Q345,即[σ]=345 MPa,2σmax<[σ],其强度满足设计的要求。

图8 优化后急转弯时驾驶室主体的变形量分布图

图9 优化后急转弯时驾驶室主体的应力分布图

3 驾驶室人机界面设计

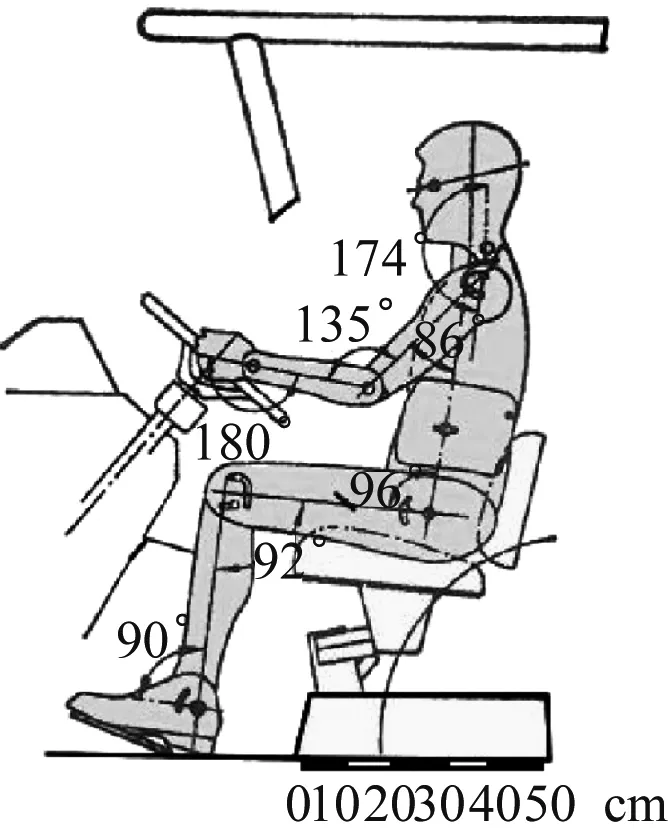

驾驶室操作舒适程度直接影响着驾驶员的工作效率以及驾驶安全性,在驾驶室内部布置的设计中,主要操作部件参照适用于工程机械的人体尺寸进行布置[5](图10),包括座椅位置、方向盘位置及角度、脚踏板位置及角度等,然后进行校核。

mm人体尺寸百分位数p/%1510509095993.1坐高8368588709089479589193.2颈椎点高5995156246576917017193.3坐姿眼高7297497617988368478683.4坐姿肩高5395575665986316416593.5坐姿肘高2142282352632912963123.6坐姿大腿厚1031121161301461511603.7坐姿膝高4414564644935235325493.8小腿加足高3723833894134394484633.9坐深4074214294574864945103.10臂膝距4995155245545855956133.11下肢长8929219379921 0451 0631 096

图10工程机械的人体尺寸图及数据表

3.1 驾驶室主要部件安装尺寸的确定

首先,根据整车功能及驾驶室外形尺寸确定驾驶室内部的基本构造,然后以人机工程学为参考,完成驾驶室人机界面设计[6],如图11所示。

图11 驾驶室的基本布置图

1) 座椅位置与脚踏板位置的确定。图11中,设PRP与AHP的交点O(0,0,0)为坐标原点,量取脚踏板长度为248 mm,L53=830 mm,根据工程机械舒适性尺寸H30参考值为372~463 mm,结合座椅尺寸,取H30=454 mm,根据A47=(77-0.08H30),得到A47=40°,以此确定座椅位置与脚踏板位置。

2) 方向盘位置及角度的确定。以AHP为基准,按p99男性舒适坐姿角度布置人体模型所给定的角度(如图12所示),确定方向盘的坐标为(246,0,817),倾角为42°。

图12 p99男性舒适坐姿角度布置图

3) 眼椭圆位置及尺寸的确定。根据SAE J941 V02推荐的眼椭圆计算公式:

Xcref=L1+664+0.587L6-0.176H30-12.5t

Zcref=H8+H30+638

式中:L1为PRP的x坐标;L6为方向盘中心的x坐标;H30为R点的y坐标;H8为AHP的z坐标;t为变速箱类型,有离合器时t取1,无离合器时t取0。

计算确定眼椭圆的中心坐标为(928,0,1 240),选取x轴长为242.1,y轴长为85.3 mm,根据眼椭圆位置确定仪表盘上显示屏以及仪表的位置。

4) 仪表盘位置的确定。根据方向盘的位置以及仪表盘表面与方向盘的距离应大于80 mm,驾驶人的腿部空间通过对人体模型尺寸的分析,最终取方向盘距仪表盘表面的距离为200 mm,下端距底板的距离取549 mm。驾驶室内部整体布置尺寸如图13所示。

图13 驾驶室内部整体布置图

3.2 驾驶室内部布置的校核

对手伸及界面等驾驶室操作尺寸的影响因素,通常用驾驶室尺寸综合因子G来表示,根据文献[5]的计算公式为:

G=0.001 8Hz-0.019 7β+0.002 7D+0.010 6α-0.001 1Wx+0.002 4Wz+0.00 27γ-3.085 3

式中:Hx为H点(人体胯点)至加速踏板踵点的水平距离,mm;Hz为H点至加速踏板踵点的垂直距离,mm;β为靠背角,(°);α方向盘倾角,(°);D为方向盘直径,mm;Wx为方向盘中心至H点的水平距离,mm;Wz为方向盘中心至H点的垂直距离,mm;γ为臀部角,(°)。

1)由公式计算得:G=0.754。

2)在汽车的前后方向上,离加速踏板踵点后方水平距离为d处,有一表示手伸及距离的HR基准面,确定HR面:d=786-99G=711.32 mm;d-Hx>0,基准面HR面位于R点处[5]。

3)以R点为0点,测量各操作件的坐标值。

4)比较操作件的坐标值与坐姿活动空间(图14)中的手伸及界面值,验证所选取尺寸符合设计要求。

此外,在驾驶室的四周安装挡风玻璃,既能减小驾驶噪声,又能为驾驶员安全提供第一道屏障,有效地降低了驾驶员在驾驶时所受到的外界干扰;在驾驶室与机架连接处还安装胶皮,既能减轻驾驶室安装座的局部应力,又能保证驾驶室与机架连接的可靠性。

(a)(b)

图14坐姿活动空间

4 结论

通过对煤矿蓄电池式电机车辆驾驶室的结构设计、强度分析优化设计以及舒适性设计,为后续驾驶室的设计提供参考依据。在保证强度的前提下,经改进设计,在质量方面比原始驾驶室质量减轻25%左右;根据人体舒适尺寸优化操作装置,降低了驾驶员劳动强度,提高了工作效率。

该方案已在山西天地煤机装备有限公司生产的井下蓄电池式电机车辆上装配使用,性能指标均达到预期的效果。