身管线膛精密径向锻造的锻透性分析

2019-04-17张雪樊黎霞张鹤词

张雪, 樊黎霞, 张鹤词

(南京理工大学 机械工程学院, 江苏 南京 210094)

0 引言

身管冷径向锻造工艺是在室温下通过芯棒、工件和锤头之间的相互运动将身管内膛膛线和弹膛锻造出来的一种工艺,加工出来的身管寿命高、精度好,是当前国内外身管制造工艺发展与应用的主要方向[1-2]。有限元法可以模拟多次锻打情况下的应力、应变场,直观地了解材料的流动情况,预测变形和缺陷,是研究径向锻造加工机理的有效工具。Chen 等[3]建立了黏塑性材料管件热径向锻造成形过程的三维有限元模型,模拟结果显示了材料成形过程中的应力、应变及温度的变化情况。Ghaei 等[4]应用三维有限元模型分析径向锻造过程中锤头横截面的形状对锻造过程中的应力、应变及锻压力的影响。樊黎霞等[5-7]使用有限元软件Abaqus模拟了身管的径向锻造过程,对径向锻压力及应力- 应变进行了研究,并用试验验证了模拟结果。

身管内膛的加工质量是保证身管武器初速和射击精度的重要因素。身管线膛部位由多条螺旋形膛线组成,线膛所发生的缺陷主要有内膛剖面不饱满,通常将内膛剖面不饱满缺陷发生的状态统一称为锻不透(或充不满)。剖面不饱满缺陷通常是由于工艺参数设置不当或材料流动性不好等因素造成的。在材料流动方面,Wu等[8]用上限法研究了径向锻造实心轴类零件材料的轴向流动情况,研究了由于锤头和工件之间摩擦引起的轴向材料流动不均匀问题。高斌等[9]对身管径向锻造进行数值仿真模拟,分析了径向锻造过程中膛线形成时金属的流动情况,指出材料在受到锻压力产生变形时,存在中性面,中性面两侧的金属材料同时存在径向和轴向的变形。秦敏等[10]对空心车轴径向锻造工艺进行了模拟研究,得出空心车轴在成形过程中材料沿轴向和径向两个方向流动,而且与每次轴向送进量和径向压下量等参数有关。

关于锻透性问题,许多学者也进行了研究,如Zhou等[11]与董节功等[12]对径向锻造成形过程中锻件的锻透性进行了分析,得出了压下量、进给速度及锤头数对锻透性的影响规律。王玉凤等[13]分析了影响钼金属棒材径向锻造成形过程的锻透性和锻件表面质量的因素。栾谦聪等[14]研究了径向锻造工艺参数对锻透性的影响,推导了判断径向锻造锻透性的经验三角形法则与锻造工艺参数的关系,分析了锻造工艺参数对锻透率的影响。李汉等[15]运用工艺仿真软件 DEFORM 3D 对45号钢轴类零件径向锻造的锻透性进行了分析,研究了不同压下量和不同锻打速度对锻透性的影响,表明锻透性随压下量的增加而增大。

本文针对身管线膛径向锻造工艺,利用Abaqus软件对5.8 mm口径身管内膛型腔填充成形的过程进行了模拟分析,得到身管毛坯的锻透判断准则,结合判断准则得到锻造比对身管锻透性的影响,从而得到不同毛坯径比(毛坯外径与内径比)下身管锻透的边界值,并通过实际锻打结果验证判断准则的正确性。

1 内膛成形过程研究

1.1 三维有限元模型的建立

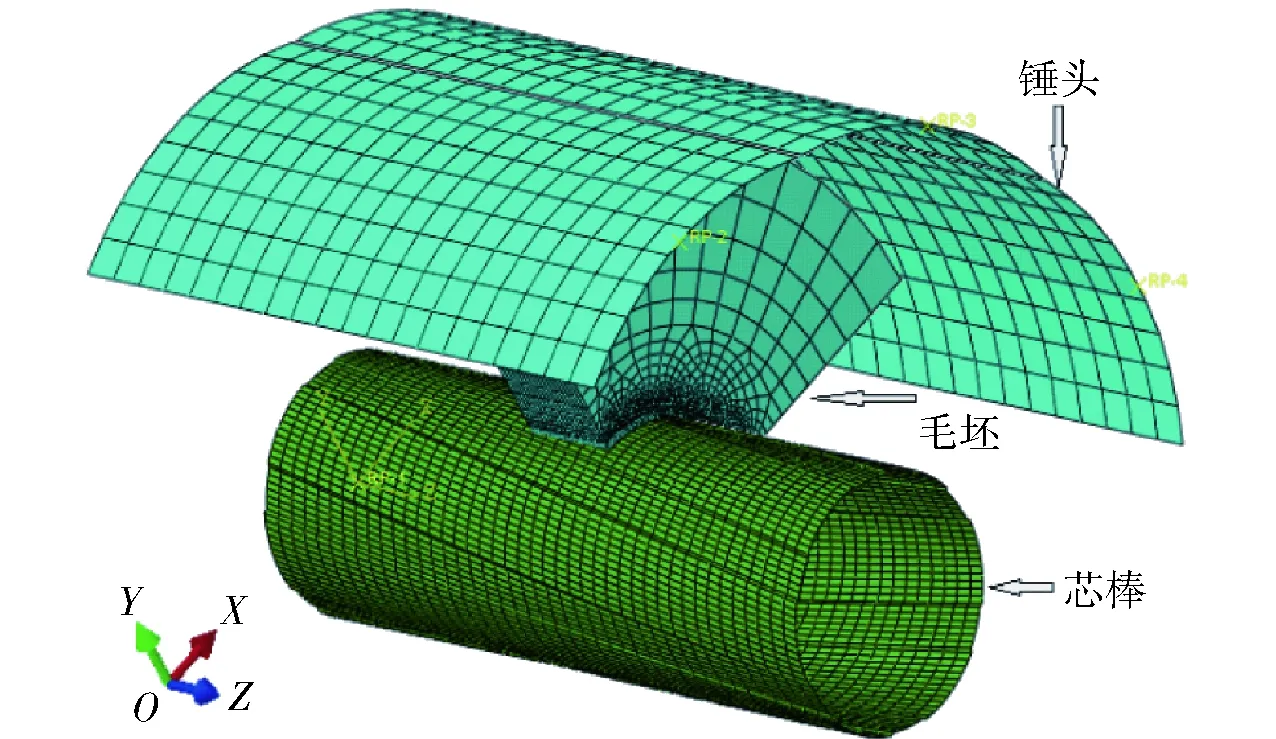

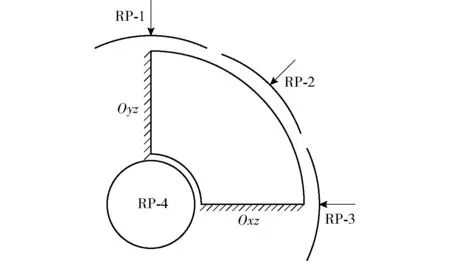

本文主要研究对象为5.8 mm口径身管,径向锻造过程中,忽略锻打过程的旋转进给,可以认为是将一个大外径空心圆管锻打成小外径空心锻件。因此取身管毛坯大小的1/4,选择3个圆弧形锤头,将毛坯锻打到指定的锻件外径,锤头半径和锻件外径一致。芯棒阳线形状为梯形膛线,膛线深度为0.08 mm,梯形角度为110°. 考虑到模型规模不能太大,毛坯轴向长度选择6 mm,毛坯内膛直径取6.5 mm. 有限元模型中毛坯选择C3DBR(八结点线性六面体缩减)单元,锤头和芯棒选择R3D4(四结点三维双线性刚性四边形)单元,整体网格如图1所示。

图1 三维有限元模型Fig.1 Three-dimensional finite element model

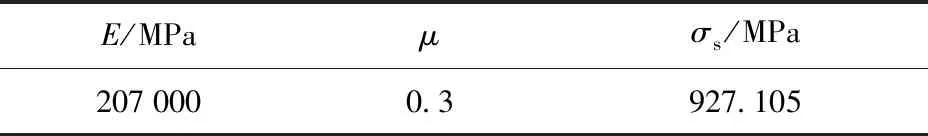

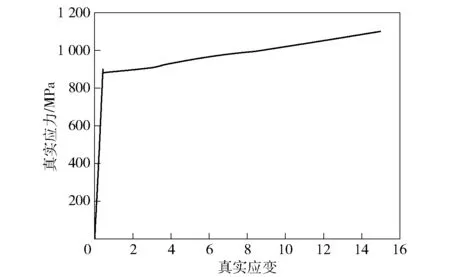

毛坯材料为30SiMn2MoV钢,其弹性模量E、泊松比μ和屈服强度σs如表1所示,其真实应力- 应变曲线如图2所示。

表1 30SiMn2MoV材料性能参数

图2 30SiMn2MoV应力- 应变曲线Fig.2 Stress-strain curve of 30SiMn2MoV

考虑到身管与锤头,芯棒与身管之间的相互运动关系,锤头和毛坯之间的摩擦系数取0.15,芯棒和毛坯之间的摩擦系数取0.05.

如图3所示,对毛坯周向两个表面约束位移自由度,Oyz表面固定x向自由度,Oxz表面固定y向自由度。约束芯棒参考点RP-4的全部6个自由度,给3个锤头参考点RP-1、RP-2、RP-3施加位移载荷,确保将毛坯外径压成所需锻件外径。

图3 边界条件及位移载荷示意图Fig.3 Schematic diagram of boundary condition and displacement load

1.2 内膛成形过程研究

1.2.1 内膛填充过程

选取外径为26.5 mm、内径为6.5 mm的毛坯,锻打至外径为21.5 mm、内径为5.88 mm锻件,芯棒阴线直径为6.05 mm,阳线直径为5.88 mm,锻造比为35.21%. 锻造比又称为断面收缩率,其计算公式为

(1)

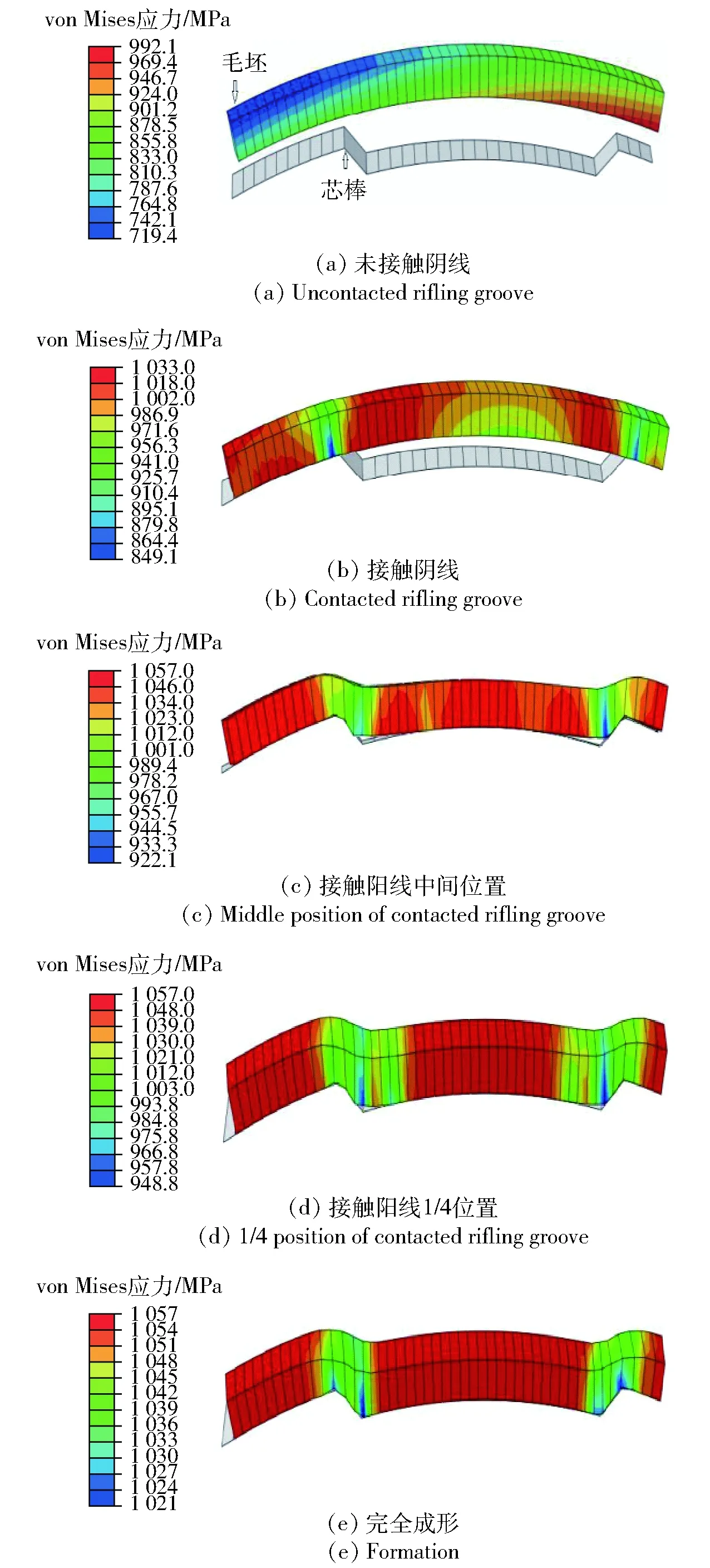

式中:Ab为毛坯横截面积;Af为锻件横截面积;Rb为毛坯的外半径;rb为毛坯的内半径;Rf为锻件的外半径;rf为锻件的内半径。观察毛坯中间截面内膛表面与芯棒的接触过程,图4为接触过程中毛坯的von Mises应力云图。

图4 内膛膛线填充图Fig.4 Filling of bore rifling

从锻打过程内膛与芯棒的接触状态可以看出,在锻打过程开始阶段,如图4(a)所示,由于毛坯内径比阴线直径稍大,二者并未接触。虽然毛坯与芯棒并未接触,但由于在这之前,锤头就已经作用于毛坯向下运动,所以毛坯内部也是有应力变化的。如图4(b)所示,内膛首先与阴线接触。图4(c)显示了内膛开始接触阳线,并且首先接触到阳线中间部位。图4(d)显示内膛与阳线宽1/4处位置接触。如图4(e)所示,内膛完全接触完阳线,型腔填充完成。从图4中可以看出:坎入型腔内的材料主要是来自正对于型腔上方的材料,阴线边的材料很少流入到型腔内;内膛表面在与阳线接触过程中先与阳线中间位置接触,再逐渐从阳线中间向两边接触,最后接触到阳线边。

1.2.2 锻打过程内膛表面接触法向应力变化

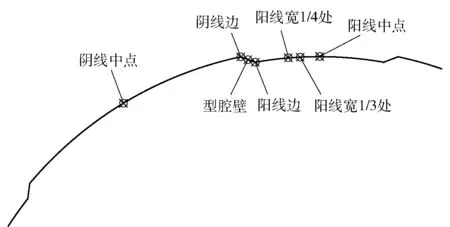

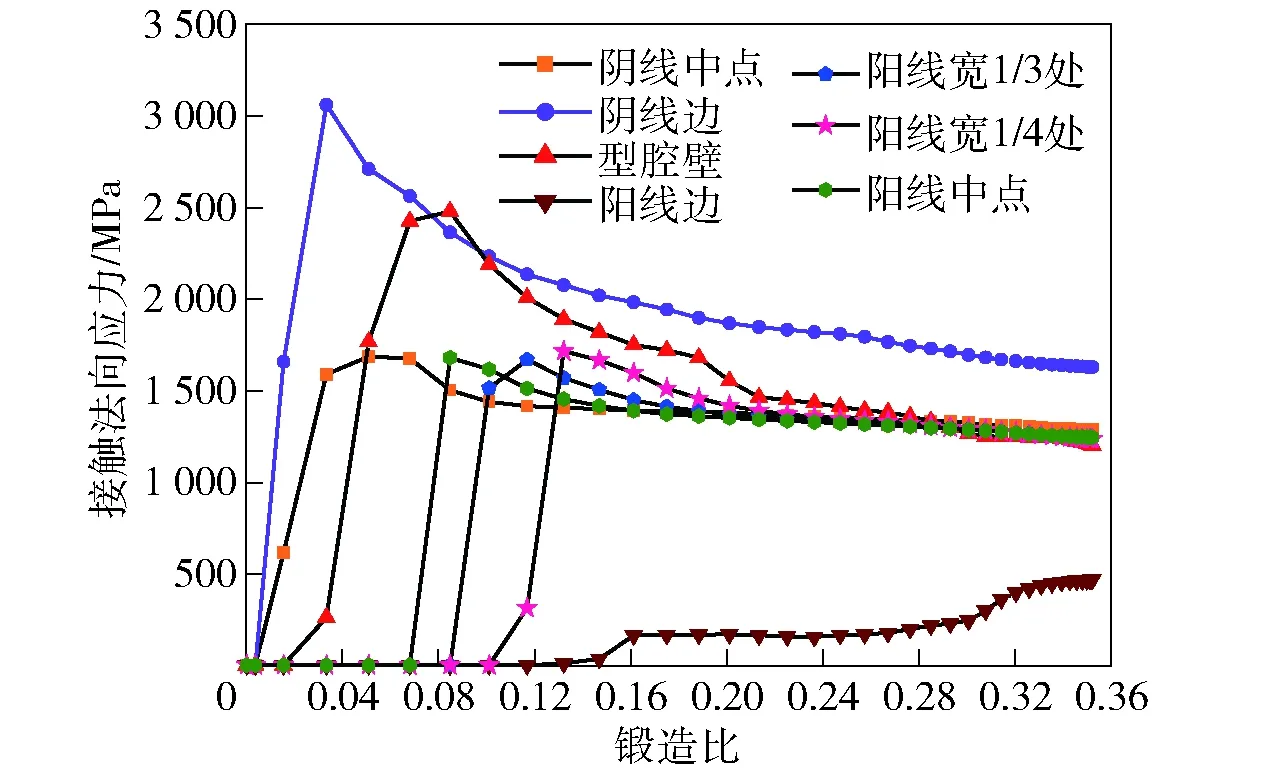

为便于分析,选择了该截面内膛不同部位的7个节点,其位置如图5所示。在锻打过程中,各节点的接触法向应力如图6所示。

图5 选取各节点位置示意图Fig.5 Position of the selected nodes

图6 内膛部分节点接触法向应力变化Fig.6 Contact normal stresses of nodes in the bore

由于在一次锻打过程中,毛坯外径逐渐减小,所以锻造比即毛坯的截面收缩率是随着时间的增大逐渐增大的,每一时刻对应着当下时间的锻造比,所以锻造比与时间是一一对应的,由于在有限元模型中的时间没有物理意义,因此以时间对应的锻造比描述在锻打过程中接触法向应力的变化。从图6中可以看出:内膛表面先与阴线接触,接触法向应力同时开始;在坎入过程中,内膛沿型腔壁坎入型腔,因此型腔壁后与内膛接触;最后内膛与阳线接触。在与阳线接触过程中,内膛先与阳线中点接触,因此阳线中点先有接触法向应力,内膛最后与阳线边接触,因此阳线边最后有接触法向应力。

1.2.3 锻打过程内膛表面应变变化

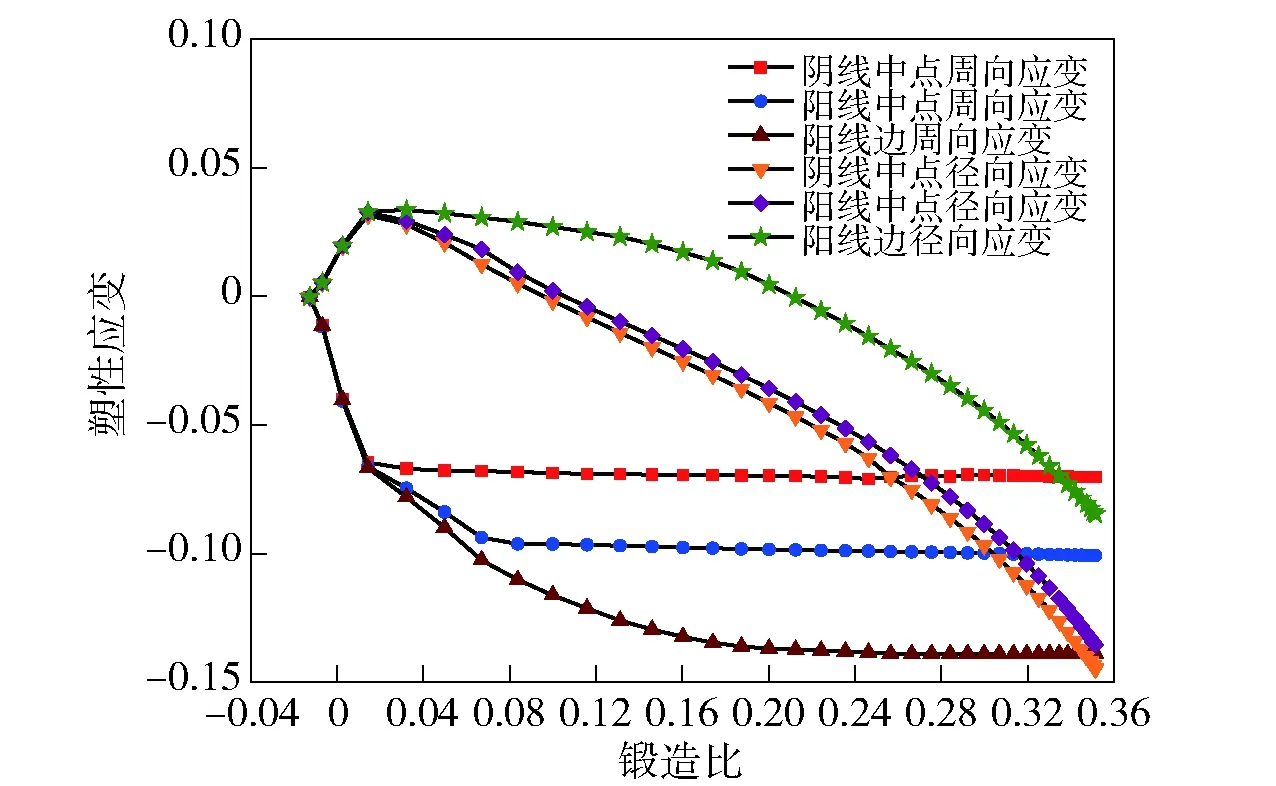

身管内表面的径向和周向塑性应变会影响内膛的成形,因此选取内膛部分节点,得到其在一次锻打过程中径向和周向塑性应变,如图7所示。

图7 内膛部分节点的塑性应变变化Fig.7 Plastic strains of nodes in the bore

从图7可以看出,在锻打过程中,在径向方向,内膛表面各点的径向拉应变先逐渐增大,又逐渐减小至0,之后变为压应变且逐渐增大。

在内膛开始沿径向收缩,但并未坎入型腔时即在接触阴线之前,阴线和阳线上材料的径向方向即沿毛坯半径方向的应变为拉应变且不断增大。在这一阶段当锤头锻打毛坯外表面时,毛坯内表面材料处于受拉状态,且内表面各点的状态是一致的;在开始坎入型腔,但并未与阳线接触时,径向拉应变开始减小;在内膛与阳线接触后,直至完全成形阶段,径向应变继续减小,随着毛坯外径的继续减少,径向应变变为压应变且逐渐增大。在这个过程中,内膛表面各点的变化趋势一致,但可以看出阴线中点的径向拉应变最小,其次是阳线中点,阳线边的径向拉应变最大。而且阴线中点径向应变先减小至0,然后变为压应变继续增大,阳线边径向应变最后减小至0,然后变为压应变。因为在坎入过程中,内膛是先接触到阴线,然后接触到阳线中点,最后接触到阳线边,所以阴线上的点径向拉应变就先减小至0,阳线边的点径向应变后减小至0.

在周向方向,内膛表面各点的周向应变一直为压应变,在材料填充过程中,周向应变逐渐增大直至平稳。在内膛开始沿径向收缩,但并未坎入型腔时即在接触阴线之前,可以看到内膛各点周向应变基本一致;在继续填充到完全成形的过程中,可以看到阴线上的点周向压应变最小且先趋至平稳,其次是阳线中点,阳线边周向压应变最大且最后趋至平稳。因为内膛表面先接触到阴线,在接触上之后到完全成形,坎入型腔内的材料主要是来自正对于型腔上方的材料,所以周向方向的材料基本不会有太大的流动,而内膛最后接触到阳线边,所以阳线边的周向应变最后趋至平稳。

在完全成形后可以看到,阴线和阳线上的周向应变基本不变,径向应变为负。

2 膛线锻透准则的建立及应用

2.1 膛线锻透准则的建立

2.2 以锻造比及径比为表征的膛线锻透极限图

身管膛线的锻透成形极限是用合适的工艺参数来衡量身管在进行径向锻造成形后内膛是否锻透的指标。在线膛成形过程中,断面收缩率即锻造比是影响成形的一个重要工艺参数,过小的锻造比会造成身管无法锻透,金属材料无法获得均匀致密的金相组织;锻造比过大又会造成锤头锻打力过大,从而加速锤头的磨损,减少锤头的使用寿命。

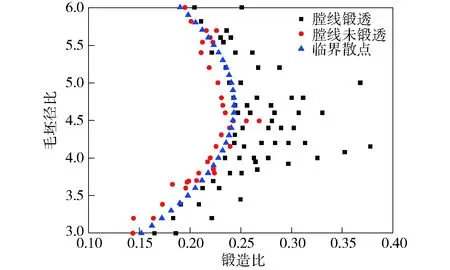

根据膛线锻透准则,可以得到不同毛坯径比及锻造比之间的关系,取毛坯径比为3.0~6.0,进行大量的模拟计算,得到在不同毛坯径比下身管膛线锻透界限锻造比,如图8所示。

图8 毛坯径比与锻造比的关系Fig.8 Relationship between blank diameter ratio and forging ratio

从图8中可以看出:当毛坯径比在3.0~4.5之间时,随着毛坯径比的增大,即管件壁厚越厚,身管成形所需的锻造比越大,表明身管越厚越难锻透;当毛坯径比在4.5~6.0之间时,随着毛坯径比的继续增大,身管成形所需的锻造比又逐渐减小。根据圣维南原理可知,当径比达到一定数值后,毛坯外圆受载荷作用产生的收缩对内孔的成形影响将会基本保持不变。当毛坯径比超过4.5以后,随着径比的继续增大,管件锻透的毛坯外圆半径减小量基本不变,锻透所需的锻造比逐渐减小。根据图8的统计结果,通过拟合,得到毛坯径比为3.0~6.0时,身管锻透与未锻透界限毛坯径比与锻造比之间的关系,如图8中临界散点所示,临界散点拟合出曲线的关系式为

φ=-0.031 54n2+0.296 6n-0.453 8,

(2)

式中:n为毛坯径比。当锻造比在临界散点左侧时,毛坯无法锻透,成形不饱满;锻造比在临界散点右侧时,身管膛线可以锻透。

3 试验验证

3.1 试验方案设计

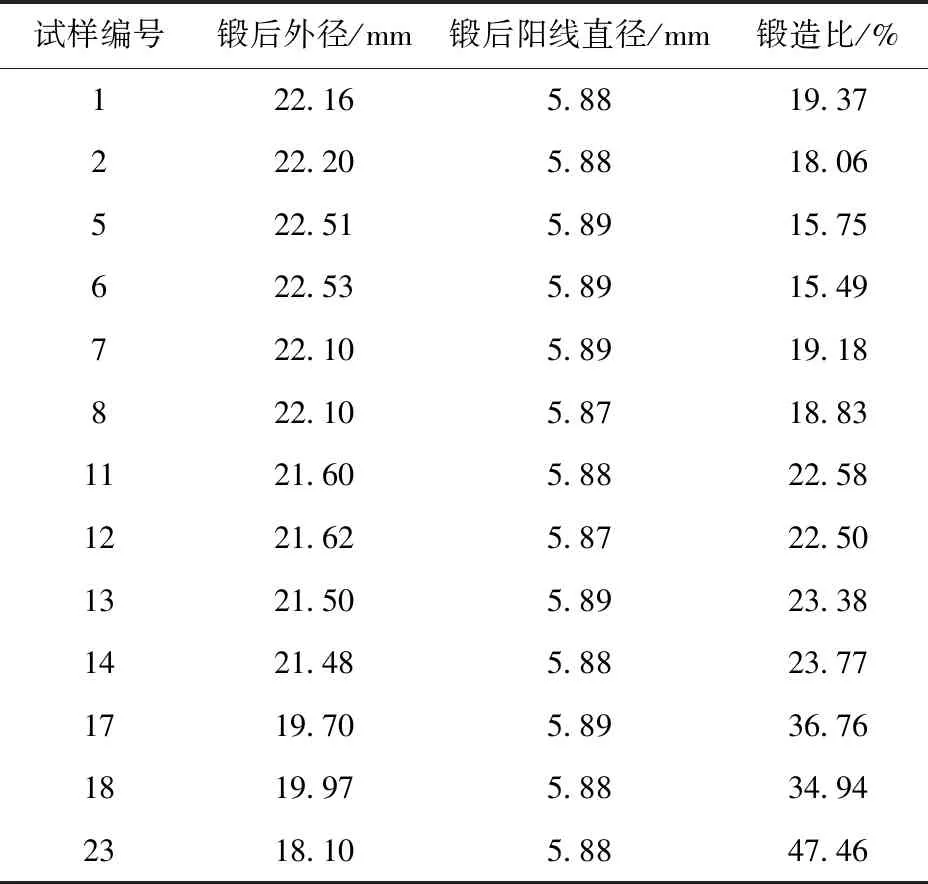

对2.2节仿真模拟得到的5.8 mm口径身管径向锻造锻透成形极限进行验证,试验生产厂为重庆建设工业(集团)有限责任公司。取毛坯径比为3.7的毛坯,毛坯外径为24.5 mm,内径为6.5 mm,模拟仿真的锻透极限锻造比为21.18%. 利用通规、止规对各试样锻后阳线直径进行测量,试验结果通过内窥镜、粗糙度仪观察与测量。锻打试验试样编号、锻后外径、锻后阳线直径及锻造比如表2所示。

表2 锻打试验试样编号

3.2 内窥镜观察结果

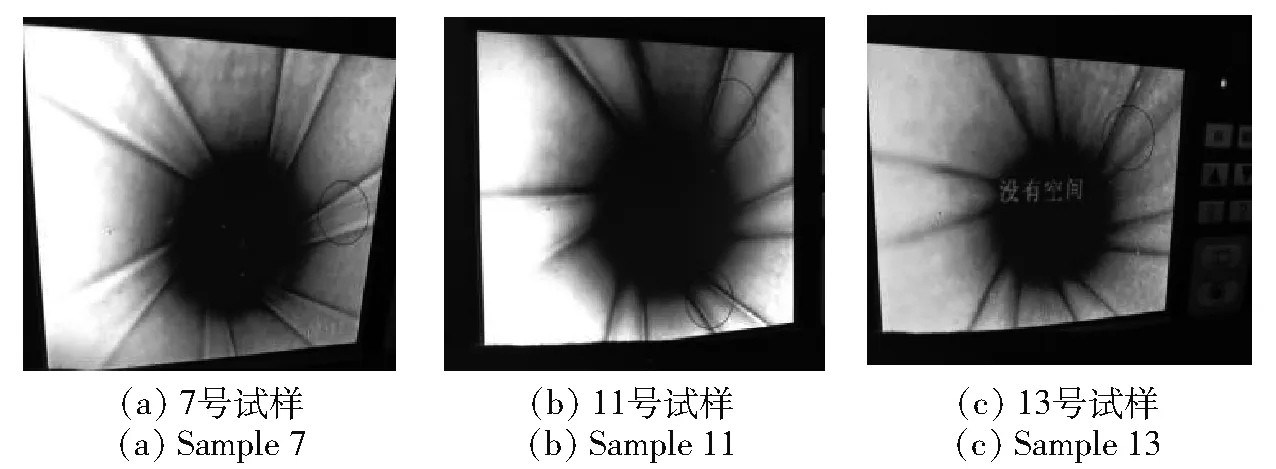

通过内窥镜观察7号、11号、13号试件内膛,结果如图9所示。

图9 身管内膛成形状况Fig.9 Forming status of barrel

对比图9(a)~图9(c)中圆圈部位可以看出,毛坯径比为3.7时:当锻造比小于21.18%,阳线与型腔壁的过渡圆角较大,成形不饱满;当锻造比大于21.18%,阳线与型腔壁的过渡圆角正常,成形饱满;当锻造比达到23.38%,阳线与型腔壁的过渡圆角就非常小了,肉眼不易观察。从内窥镜观察的结果可以验证,建立的膛线锻透极限是合理的。

3.3 粗糙度仪测量结果

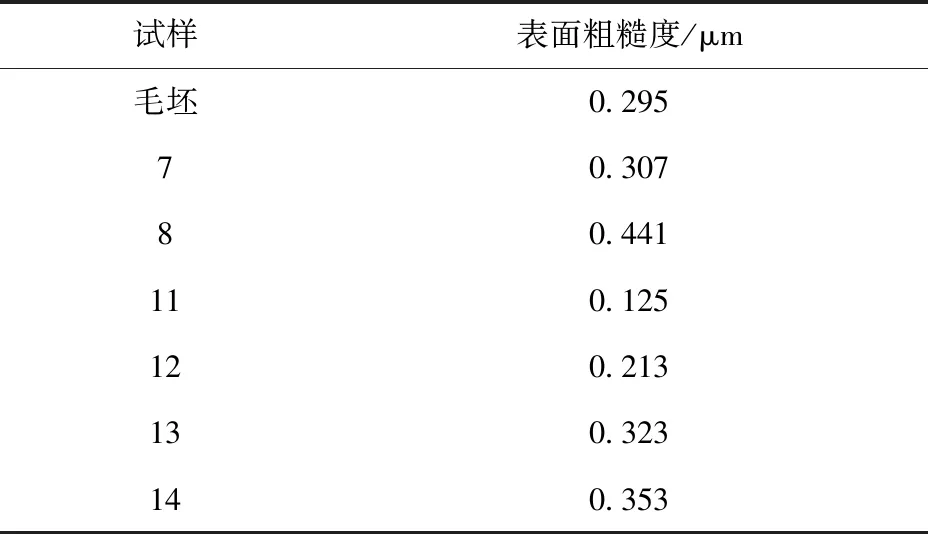

通过北京时代之峰科技有限公司产TIME3220表面粗糙度仪测量7号、8号、11号、12号、13号、14号试样内膛阴线粗糙度,粗糙度值如表3所示。通过TIME3220表面粗糙度仪测量7号、8号、11号、12号、13号、14号试样内膛阴线粗糙度,粗糙度值见表3.

表3 试样内膛粗糙度

从表3中可以看到,毛坯径比为3.7时,7号、8号、13号、14号试样阴线粗糙度值远大于0.2 μm,11号试样阴线粗糙度值小于0.2 μm,符合要求,12号试样阴线粗糙度值接近0.2 μm,可以认为11号和12号试样锻透。由于毛坯粗糙度为0.295,所以锻件锻透的粗糙度一定是小于毛坯粗糙度。在身管径向锻造工艺中,通常规定合格的身管内膛表面粗糙度应在0.1~0.2 μm之间或者在0.2 μm左右。所以认为锻造比为19.18%的7号身管没有锻透,锻造比为22.58%和22.50%的11号和12号身管锻透了。因此,从粗糙度值的角度可以验证,利用判断锻透的准则得出的锻透极限即锻造比21.18%是毛坯径比为3.7时的锻透极限,建立的膛线锻透极限是合理的。

4 结论

本文通过对身管精锻过程进行仿真分析,建立了判断身管锻透的判断准则,进而建立了身管锻透极限图。得到主要结论如下:

1)在径向锻造过程中,毛坯内膛表面先与阴线接触,坎入型腔时,坎入型腔的材料主要是来自正对于型腔上方的材料,在内膛与阳线接触时,先与阳线中点接触,最后接触到阳线边。成形后内膛表面各点的径向塑性应变均为压应变,周向塑性应变基本保持不变。

3)通过锻打试验可知,模拟的毛坯径比为3.7时锻透的锻造比极限值为21.18%,在试验未锻透和锻透的锻造比之间,证明了锻透判断准则和锻透极限图的合理性。