蒸馏装置常压塔顶系统低温腐蚀与控制*

2019-04-16张小建李永红王雪峰宋延达张宏飞

张小建,李永红,王雪峰,宋延达,张宏飞

(1.中国石化塔河炼化有限责任公司,新疆 库车 842000; 2.中国石油化工集团石化设备防腐蚀研究中心,河南 洛阳 471003)

塔河炼化公司作为唯一一家单纯加工塔河重质原油的企业,加工规模已由原来的试验装置逐步扩展到5 Mt/a,涵盖了常减压、延迟焦化、加氢、连续重整、硫磺回收及异构化等10多套装置。虽然经过多年的加工摸索,已经积累了大量的腐蚀与防护经验,但是随着塔河原油的重质化加剧,原油的密度逐年增加,盐含量、氯含量大幅升高,油水分离愈加困难[1],引发的腐蚀问题长期影响着装置的安全稳定运行[2],特别是一些低温部位的硫、氯等腐蚀问题仍没有妥善解决。

为此,有必要对加工塔河重质原油的低温防腐蚀技术开展深入研究,系统梳理塔河炼化公司腐蚀现状,掌握塔河重质原油加工过程中的腐蚀规律,制定适宜的防腐蚀应对措施,从而有效解决塔河原油加工过程中的腐蚀问题,对利用现有生产装置加工塔河重质原油,提高塔河重质劣质原油的加工能力,保证装置长周期安全运行具有重要意义。该文主要针对常压塔顶系统低温腐蚀与控制措施开展相关研究和讨论。

1 常压塔顶低温腐蚀分析

1.1 常压塔顶系统工艺流程

1号常压焦化装置常压塔顶系统工艺流程示意如图1所示。

常顶油气经“三注”后,经过常顶空冷器、常顶后冷器换热,然后进入常顶回流罐进行油、气、水分离。汽油由常顶回流泵抽出后分为两路,一路返回常压塔作为回流,另一路出装置。常顶不凝气一路经过低压燃料气分液罐分液后作为常压炉燃料,另一路经低压燃料气系统排入气柜进行回收。塔顶含硫污水流入污水沉降罐。

1.2 常压塔顶系统腐蚀现状

综合分析以往检修时的腐蚀调查结果发现,常压塔顶系统主要腐蚀问题有:(1)塔顶塔盘、受液盘、塔盘支撑圈及塔顶回流管腐蚀穿孔破坏,其中回流管主要为外壁腐蚀。(2)塔顶塔壁、封头、焊缝均匀腐蚀及点蚀。(3)常顶循环抽出线弯头和直管的腐蚀减薄。

为了对常顶低温系统腐蚀和结盐情况做进一步分析,对塔顶各水样中的离子含量进行了全面分析,其中氯离子、硫化物和氨的含量均采用离子色谱法测定,分析结果见表1。

由表1可知,常顶水中氯离子、硫化物和氨的含量很高。其中,氯离子质量浓度达到200~300 mg/L,远高于30 mg/L的常规控制指标;硫化物和氨质量浓度更是超过1 000 mg/L,因此给塔顶系统带来很高的结盐风险。同时,塔顶水的pH值较高,过量的中和剂对控制露点腐蚀没有帮助,反而增加了结盐的风险[4]。

图1 常压塔顶系统工艺流程示意

表1 常顶注水/排水pH值及杂质含量

常顶系统并未加注氨水,注水的水源为常顶和焦化分馏塔顶的含硫污水。由此判断塔顶的氨来自焦化含硫污水以及所注中和缓蚀剂。所采用的HS-04型中和缓蚀剂分析结果显示,其中复配有氨水成分,而回用作塔顶注水的常顶和焦化分馏塔顶含硫污水中也含有氨。过量注入的氨会进入塔顶系统循环,导致塔顶注水和排水中都含有大量氨,使得塔顶水pH值偏高。而氯离子含量过高,主要是因为含硫污水回注循环累积造成的。

1.3 常压塔顶系统主要腐蚀机理

常压塔顶系统最严重的腐蚀是HCl腐蚀。HCl主要来自未能在电脱盐脱除的无机氯化物的水解:MgCl2水解在120 ℃开始,在340 ℃时水解率可达90%;CaCl2水解在210 ℃开始,在340 ℃水解10%;而NaCl较难水解,在340 ℃水解率约2%[5]。由此可知,MgCl2和CaCl2水解才是塔顶HCl腐蚀主要影响因素,此外HCl还可能源自有机氯化物分解。

HCl在高于露点温度的区域不会造成严重腐蚀,但可生成腐蚀性盐;在液态水的低温区域,HCl非常容易溶于水形成盐酸,因此严重的盐酸腐蚀都发生在有水凝结的区域,例如塔顶冷换设备,有时在整体温度高于露点但存在局部冷区的地方也会发生HCl腐蚀,这种情况通常发生在换热器管束表面、保温不好的管道和常压塔顶冷回流返塔区域等。HCl在初凝区最具腐蚀性,此处大量HCl进入少量水相,塔顶氯含量高,pH值最低可达1~2[6]。随着水的进一步凝结,一方面因为稀释作用,另一方面因为NH3开始溶于水,使得pH值逐渐上升,腐蚀性逐渐减弱。

除了盐酸,常减压装置塔顶系统还存在其他几种酸性物质:H2S、小分子有机酸、二氧化碳及硫基有机酸等[7-8]。除了H2S以外,其他酸一般含量较少,其中低分子有机酸如甲酸、乙酸、丙酸和丁酸通常是原油中的高分子量有机酸(环烷酸)热分解的结果,也有可能来自上游脱水器或炼油厂电脱盐设备加入的低分子有机酸脱钙剂。一般而言,低分子量有机酸比高分子量有机酸更具腐蚀性。

另外,如果HCl和NH3含量较高,则在高于露点的温度,就可能从气相直接反应产生NH4Cl结晶。NH4Cl是吸湿的,能够吸收未凝结的水汽,形成的湿NH4Cl具有强腐蚀性。NH4Cl的形成温度取决于HCl和NH3的分压。可通过塔顶罐水相中测得的氯化物和氨的含量,并考虑系统中的水蒸气和烃分压来估算HCl和NH3的分压。然后通过Kp值与温度关系曲线来预测NH4Cl结盐趋势。Kp值是HCl和NH3分压的乘积。

2 常压塔顶低温腐蚀控制

常压塔顶冷凝冷却系统首要工艺防腐蚀措施是控制塔顶内部操作温度高于露点温度14 ℃以上,控制塔顶回流返塔温度不低于90 ℃[3]。然后在保证电脱盐效果的基础上,在塔顶挥发线应依次注入中和剂、缓蚀剂和水。

2.1 塔顶操作温度控制

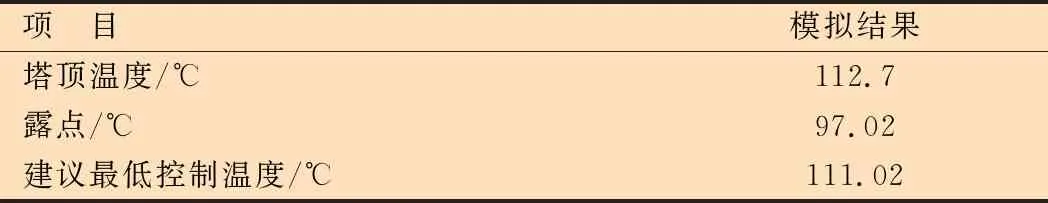

如果在塔内出现露点,在露点位置HCl溶于少量水中形成低pH值的盐酸,当这种酸性水沿常压塔向下流动时,会随着温度升高、水分蒸发形成酸液浓缩,进而造成严重的腐蚀。为了避免这种情况发生,通常控制塔顶操作温度至少高于露点温度14 ℃。为此采用Pro Ⅱ 建立常压塔顶系统工艺仿真模型(见图2),将塔顶的烃、水和不凝气混合,在一定条件下进行VLLE闪蒸计算,从而得到露点温度等相关参数,见表2。由表2可知,常压塔顶露点温度为97 ℃,为满足高于露点温度14 ℃的要求,建议常顶操作温度不低于111 ℃。

图2 常压塔顶系统工艺仿真模型

表2 常顶系统温度模拟计算结果

2.2 塔顶回流工艺流程优化

常压塔顶回流采取冷回流的方式是造成冷回流返塔区域腐蚀严重的主要原因,为此改进了塔顶回流工艺流程,改进后的工艺流程如图3所示。由图3可以看出,汽油经常顶回流泵抽出后先通过换热器E1211与稳定汽油换热,提高温度至90 ℃以上,然后再返回常压塔。

2.3 塔顶“三注”控制

(1)中和剂。推荐注有机胺中和剂,因为注入点处温度较高,NH3不易溶于水,此处注入NH3对pH值影响较小,中和作用相对较差。注入量控制方面,如果使用氨水,用量应依据监测排水pH值为7.0~9.0来确定;如果注有机胺,用量可依据监测排水pH值为5.5~7.5来确定;如果同时使用有机胺和氨水,用量可依据监测排水pH值为6.5~8.0来确定。

图3 优化后的常压塔顶系统工艺流程示意

(2)缓蚀剂。相对于塔顶总流出物,缓蚀剂用量应不超过20 μg/g,并且连续注入。当采用油溶性缓蚀剂时,可采用石脑油作为溶剂。

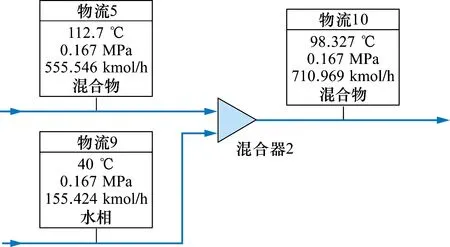

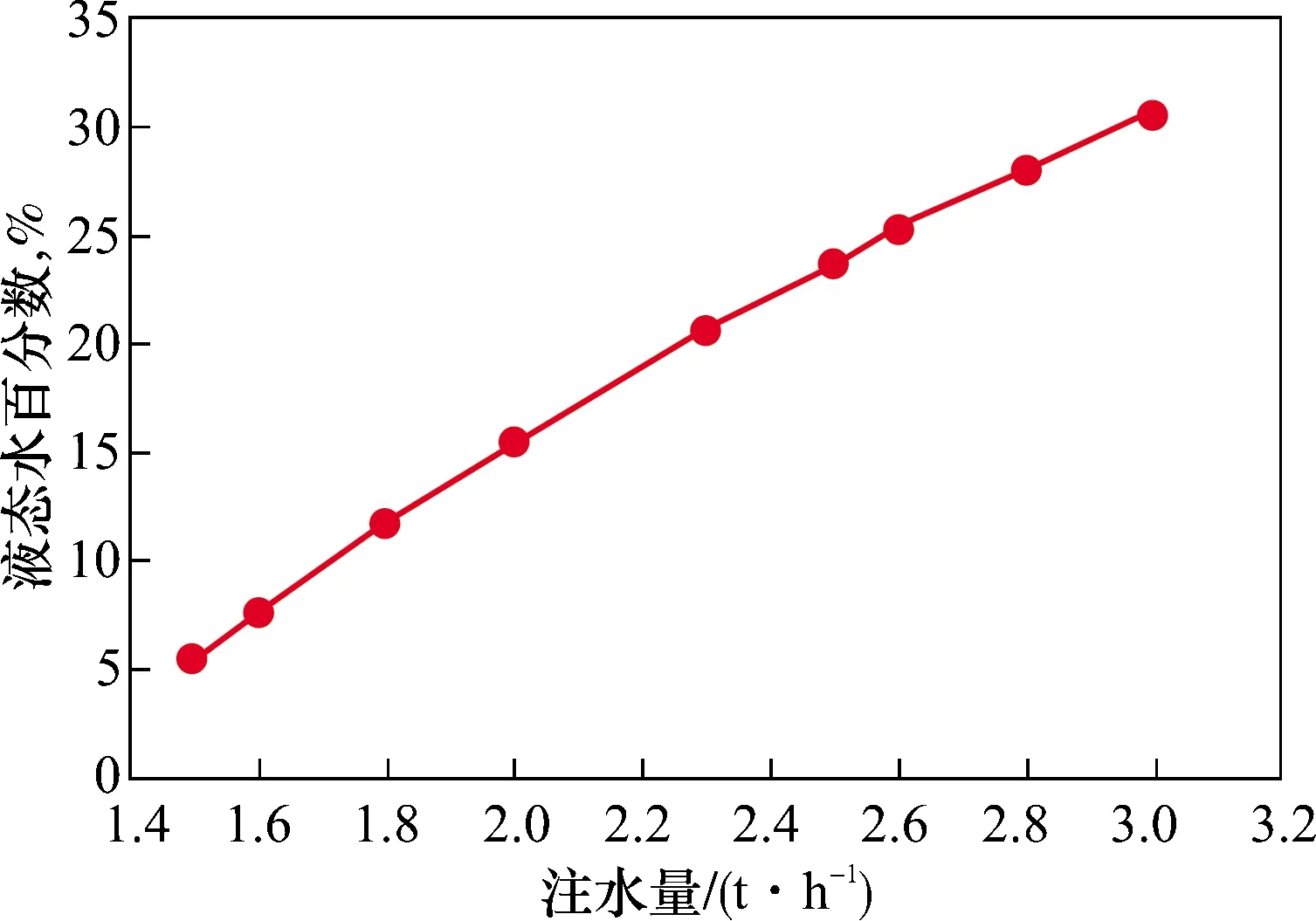

(3)注水。水的注入位置建议在中和剂、缓蚀剂注入点之后的塔顶油气管线上。注水可采用该装置含硫污水、净化水或除盐水,注水水质要求见表2。控制注水量,使得注水点处有10%~25%的液态水。为此采用ProⅡ建立常压塔顶系统工艺仿真模型(如图4所示),模拟获得注水量与注水后液态百分比含量的关系并绘制成曲线,如图5所示。由图5可知,当注水量为1.8~2.6 t/h时,可保证注水点处有10%~25%的液态水。

图4 常顶系统注水过程工艺仿真模型

此外,中和剂、缓蚀剂和水的注入均建议采用可使注剂分散均匀的喷头,提高分散效果的同时避免在管线内壁局部形成冲刷腐蚀。

图5 注水量与液态水百分比的关系

2.4 建立腐蚀控制回路窗口

为了有效控制常压塔顶系统腐蚀状况,监测工艺防腐蚀实施效果,基于PI系统建立了常压塔顶系统腐蚀控制回路操作窗口,基于操作窗口可以实现DCS工艺操作数据的实时显示,也可通过按钮链接至实验室信息管理系统LIMS、在线监测等系统查询分析相关数据,对表3所示的常压塔顶系统关键参数进行有效监控。

3 结 论

(1)原油劣质化、电脱盐效果差,导致常压塔顶系统腐蚀加剧。主要腐蚀问题是盐酸露点腐蚀。

(2)通过工艺流程模拟计算得出塔顶露点温度约为97 ℃,确定塔顶操作温度不小于111 ℃。注水过程模拟结果显示,当注水量为1.8~2.6 t/h时可满足注水点处有10%~25%的液态水的要求。

表3 常压塔顶系统关键控制参数

(3)通过塔顶回流工艺流程优化,提高回流返塔温度至90 ℃以上,避免了出现局部露点以下区域。

(4)建立了塔顶系统腐蚀控制回路,针对塔顶温度、塔顶回流温度、冷凝水控制及在线腐蚀监测等腐蚀控制措施进行有效监控,提高了防腐蚀控制及管理水平。