炼油装置连多硫酸应力腐蚀开裂及防护研究进展

2019-04-17宋延达王雪峰张小建李晓炜段永锋

宋延达,王雪峰,张小建,李晓炜,段永锋

(1.中国石化塔河炼化有限责任公司,新疆 库车 842000; 2.中国石油化工集团石化设备防腐蚀研究中心,河南 洛阳 471003)

含硫含酸重质原油加工过程中的腐蚀是炼油装置安全生产和长周期运行的主要隐患。近年来,奥氏体不锈钢(300系列不锈钢)因具有优良的耐腐蚀、耐热性能和力学性能,以及良好的加工性能,广泛用作炼油装置主要设备和管道的结构材料[1-4]。

随着环保法规日益严格和对油品质量要求越来越高,加氢装置在石化企业显得越来越重要,成为石化企业的主要装置[5-6]。连多硫酸应力腐蚀开裂在加氢装置时有发生,给装置的安全生产带来了很大的威胁,因此不锈钢设备连多硫酸应力腐蚀开裂的防护工作越来越受到人们的重视[7-9]。结合近年来国内外炼油企业腐蚀案例,根据连多硫酸应力腐蚀开裂的腐蚀机理、特征、影响因素及发生部位进行总结评述,并从环境、材料、设计和施工几个方面进行防护措施的探讨,为炼油行业奥氏体不锈钢材质的设备和管道安全可靠运行提供参考。

1 连多硫酸应力腐蚀开裂

1.1 腐蚀成因

连多硫酸应力腐蚀开裂是指在奥氏体不锈钢设备运行期间,与介质中硫化物发生反应在设备表面生成硫化亚铁,在装置停工期间,设备表面的硫化亚铁与大气中氧和水分接触生成连多硫酸(H2SxO6,x=1~6),造成敏化的奥氏体不锈钢产生沿晶开裂。产生连多硫酸的反应机理为[10-12]:

自1950年以来,加氢装置的奥氏体不锈钢(304和316等)设备陆续出现了腐蚀开裂,1956年至1958年,Dravieks和Samans首先在炼油厂加氢装置设备发现了连多硫酸的生成。20世纪60年代,美国石油学会(API)针对炼油厂进行了同类设备腐蚀事故情况的调查,调查结果认为:事故大多为发生在定期检修期间304,316及321不锈钢的沿晶开裂[13-16]。虽然近来来国内外科研人员针对连多硫酸应力腐蚀开裂机理进行了大量研究,但是针对裂纹是如何萌生、传播以及表面腐蚀产物膜是元素硫、硫化物、硫化亚铁、硫酸盐或者硫氧化合物导致的腐蚀开裂等问题仍存在较大的困惑。一般认为,连多硫酸应力腐蚀开裂与不锈钢的晶间腐蚀关系密切,这种腐蚀首先引起的是连多硫酸晶间腐蚀,接着引起连多硫酸应力腐蚀开裂。奥氏体不锈钢在加工制造(如焊缝热影响区)或长期高温使用过程中,由于在晶界析出富铬碳化物引起晶界贫铬,使得这些贫铬区耐蚀性能变差,容易发生连多硫酸晶间腐蚀。连多硫酸的还原和贫铬区的溶解,构成了腐蚀电池的阴阳极反应,然后在拉应力的作用下,基体与贫铬区之间的阳极电流密度差形成了应力腐蚀开裂的驱动力,发生沿晶开裂破坏[17-19]。

1.2 腐蚀特征及形貌

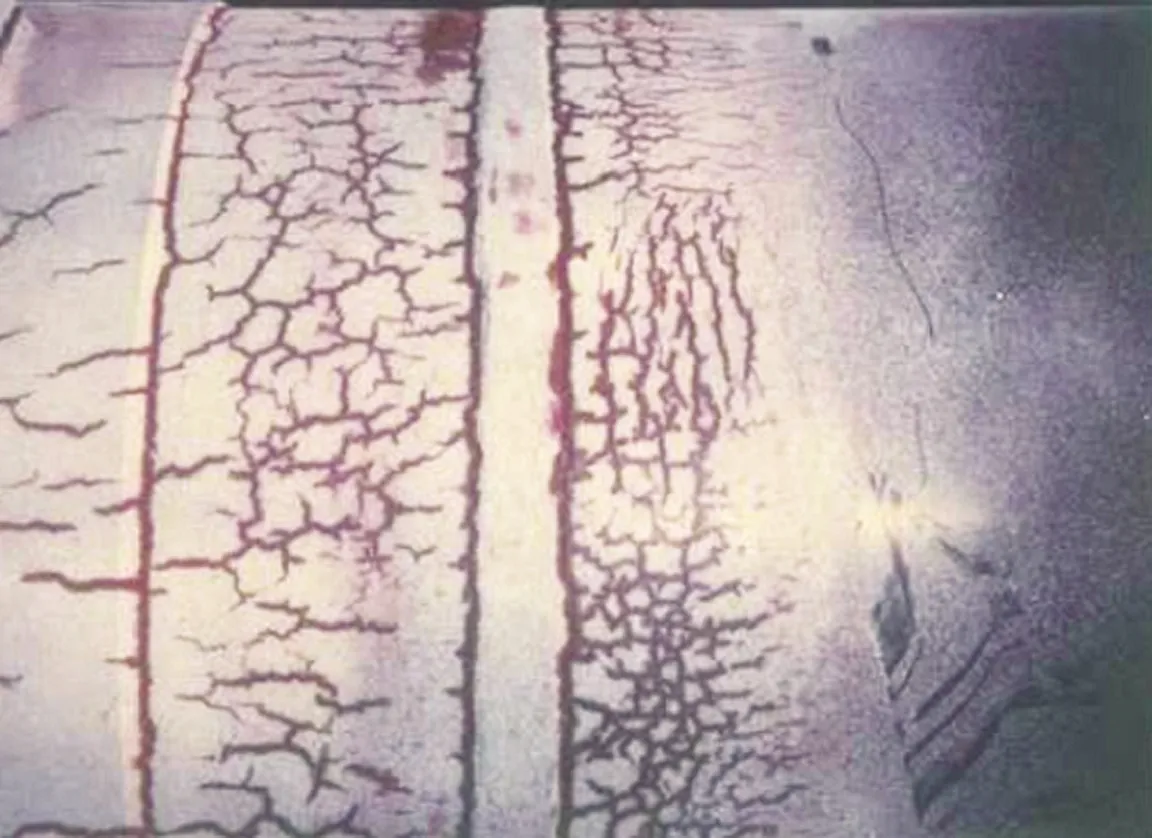

连多硫酸应力腐蚀多为沿晶型开裂。通常靠近焊缝或高应力区域,在萌生和扩展时要求相对低的拉伸应力,开裂蔓延迅速,可能在数分钟或几小时内沿厚度方向迅速扩展,并穿透管线和部件。连多硫酸应力腐蚀开裂的宏观和微观形貌见图1和图2[20]。

图1 管道焊缝开裂的宏观形貌

所有含硫介质中使用奥氏体不锈钢的设备和管道都可能发生连多硫酸应力腐蚀开裂,常见的有换热器管束、加热炉炉管和高温管道等。催化裂化装置的冷却环、滑阀、旋分器部件、波纹管膨胀节和管道,加氢装置的炉管、高压换热器管束、波纹管和管道等易发生类似腐蚀。另外常减压装置和焦化装置使用奥氏体不锈钢的高温管道也可能发生连多硫酸应力腐蚀开裂[21-23]。

2 影响因素

不锈钢在连多硫酸溶液中发生的应力腐蚀开裂是一种沿晶开裂,机理是典型的阳极溶解,其主要影响因素包括材料、环境和应力。

2.1 材 料

Cr,Ni等合金元素能够在奥氏体不锈钢表面形成钝化膜从而提高其耐蚀性能,然而当不锈钢处于温度敏化区时,合金中C元素会优先与Cr形成Cr23C6并在晶界析出,导致晶界贫铬,耐腐蚀性能降低,因而易导致连多硫酸应力腐蚀开裂发生[24]。

目前,通常采用添加稳定化元素Ti或Nb,以降低晶界贫铬的方式提高不锈钢耐连多硫酸应力腐蚀开裂性能。如果合金中Ti或Nb含量不足(Ti/C或Nb/C低),使C元素不能被完全固定,导致奥氏体不锈钢敏化程度增大,就越容易发生连多硫酸应力腐蚀开裂[25]。研究结果表明,具有奥氏体和铁素体双相组织的不锈钢具有一定的耐连多硫酸应力腐蚀开裂性能,通常以铁素体含量10%为界,高于该含量的不锈钢不发生连多硫酸应力腐蚀开裂[26]。另外,不锈钢的硬度对其耐连多硫酸应力腐蚀开裂性能也有较大的影响,其硬度越高,越容易发生连多硫酸应力腐蚀开裂。当不锈钢洛氏硬度低于20 HRC时,其应力腐蚀敏感性很低,但是当洛氏硬度超过30 HRC时,其连多硫酸应力腐蚀敏感性明显增大。为此,API提出在H2S或含硫腐蚀环境下的材料应控制其洛氏硬度低于22 HRC[27]。

2.2 环 境

大量试验数据和工程实践表明,连多硫酸溶液的浓度、pH值、氧含量及有害成分等因素都影响着不锈钢连多硫酸应力腐蚀开裂的发生。随着连多硫酸浓度的增大、pH值的降低,应力腐蚀开裂产生时间缩短。连多硫酸溶液中的连四硫酸是导致不锈钢发生应力腐蚀开裂的主要成分,并且随着氧含量的增加,连四硫酸更容易生成,因而氧的存在加剧了连多硫酸应力腐蚀开裂[29]。氯离子的存在对连多硫酸应力腐蚀开裂具有明显的促进作用,原因在于氯离子半径小,对不锈钢钝化膜具有极强的穿透性,氯离子吸附在钝化膜表面会替换其中的氧,导致钝化膜表面出现缺陷并优先发生腐蚀,进而在腐蚀介质和应力的综合作用下,加速了不锈钢的应力腐蚀开裂[30]。

2.3 应 力

通常引起金属材料发生应力腐蚀开裂的应力为拉应力,其与裂纹发展方向垂直,包括外应力和内应力两个方面。外应力主要源自设备安装、服役过程中承受的外加结构应力,但应力腐蚀开裂的影响远小于内应力。

在连多硫酸腐蚀环境中,应力的存在促进了不锈钢晶间贫铬区的阳极溶解,因而内应力的大小直接影响着应力腐蚀开裂的发生。在不锈钢-连多硫酸腐蚀体系中,存在一个临界应力值,当材料所承受的应力大于该应力值时,就会发生应力腐蚀开裂,且应力越大,断裂时间越短[31]。

3 检测与评价

3.1 检测方法

目前,检测是否发生连多硫酸应力腐蚀开裂的方法有宏观检查、渗透检查和金相检验等。宏观检查主要是针对设备的焊缝、热影响区以及有可能存在应力集中的部位,用肉眼或者5~10倍放大镜观察是否有裂纹存在,并进行拍照。渗透检查参照标准NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》中的操作程序和方法对试样进行渗透检测,观察并详细记录试样的裂纹情况[32]。金相分析则可判断失效开裂部位是否有腐蚀产物生成,并根据晶界宽度和晶间析出物判断材料的敏化程度,根据裂纹走向确定是否为沿晶裂纹。通常,连多硫酸应力腐蚀开裂为沿晶裂纹,而氯化物应力腐蚀开裂为穿晶+沿晶裂纹。

3.2 评价方法

目前,评价奥氏体不锈钢连多硫酸应力腐蚀开裂敏感性的标准参照文献[33],其主要过程如下:

3.2.1 连多硫酸溶液的制备

方法一:将H2S气体缓慢地通入温度为0 ℃、质量分数为6%的亚硫酸溶液1 h之后,溶液在室温下保存48 h,重复以上操作直到溶液在室温下不再有H2S气体溢出。

方法二:将SO2气体缓慢通入蒸馏水中,直至成为饱和溶液,之后将H2S气体缓慢通入亚硫酸溶液中制得连多硫酸溶液。

3.2.2 试 样

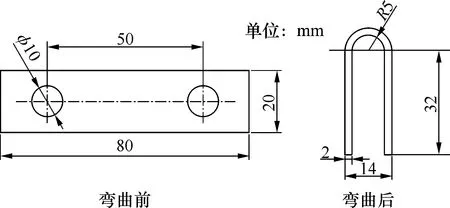

任何形式的应力腐蚀测试试样均可用于本测试,但常采用U型弯曲试样,试样规格参照文献[34]执行,如图3所示。

3.3.3 试验过程及结果评定

采用上述两种方法制备连多硫酸溶液,将敏化态奥氏体不锈钢U型弯曲试样置于配置的连多硫酸溶液中,若试样在1 h内失效开裂则说明连多硫酸溶液合格。

图3 U型弯曲试样规格示意

在室温下(22~25 ℃)将测试试样及敏化态的不锈钢U型弯曲试样一并放入试验容器中,倒入足够量的连多硫酸溶液以浸没试样,室温下密封试验容器。记录试样类型、试验开始时间、压力等重要数据,同时试验过程中须将试样从溶液中取出进行观察,以确定裂纹产生的最初时间及裂纹扩展速率。采用微观金相法观察试样的初始裂纹(20倍),必要时可采用高倍进行观察,对腐蚀开裂的敏感性进行评价。

4 连多硫酸应力腐蚀开裂的防护措施

4.1 环境控制

装置停工过程中,通常参照NACE RP0170标准中提到的保护措施达到阻止连多硫酸应力腐蚀开裂发生的目的。

(1)充入氮气避免氧气进入。通常需要选择干燥不含氧的氮气(注意:商品氮气中含有1 000 μL/L的氧气)对设备进行除氧,如果环境中含有水或氧气时,需要向吹扫氮气中加入5 000 μL/L的氨,并确保氨不会对催化剂产生影响。采用充入氮气避免氧气进入的同时,也达到了去除其中水分的目的。针对炉管等需要用水蒸气进行吹扫除焦的设备,需保证在露点温度72 ℃以上停止蒸汽改用氮气吹扫。如果无法避免水蒸气冷凝,可以通过添加辅助胺调节冷凝液的pH值大于9.5,以便中和生成连多硫酸的能力。

(2)设备表面碱液清洗。表面碱洗的目的主要是为了中和可能存在的连多硫酸,经碱洗后可以对奥氏体不锈钢及奥氏体合金进行有效的保护。但是,使用碱液清洗需要确保碱不会对催化剂等其他材料产生不利的影响。碱洗液通常是质量分数约为2%的Na2CO3溶液,也可以使用质量分数5%的Na2CO3+NaHCO3溶液,但是不推荐使用K2CO3,不得使用NaOH等苛性碱。另外,碱洗液中需要加入质量分数0.2%的表面活性剂和一定量的缓蚀剂。碱液清洗的过程中需要定期对循环碱液的pH值和氯含量进行测定,并及时更新。排除碱洗液后可在设备表面生成一层碱膜,从而对再次生成的酸类物质起到中和作用。用于加氢装置的清洗碱液须控制其氯离子质量浓度低于250 mg/L,并采取措施清除设备中的氯化物沉积物,通常纯碱溶液不具有清除氯化物的功能,需要加入NaNO3。对于表面易结焦的奥氏体不锈钢炉管,在碱洗前须对管内进行除焦,从而保证碱液能够到达管壁表面,否则不能达到防止连多硫酸应力腐蚀开裂的效果。

(3)充入干燥气体避免冷凝水的形成。如果干燥空气的露点温度高于设备内壁金属温度22 ℃以上,就可以有效避免连多硫酸应力腐蚀开裂的发生。目前,已有采用露点温度为-46~-15 ℃的干燥空气用于设备的内部保护的成功案例。鉴于反应器中含有催化剂,与空气接触会引起自燃,因而需要特殊的保护[35]。

4.2 材料控制

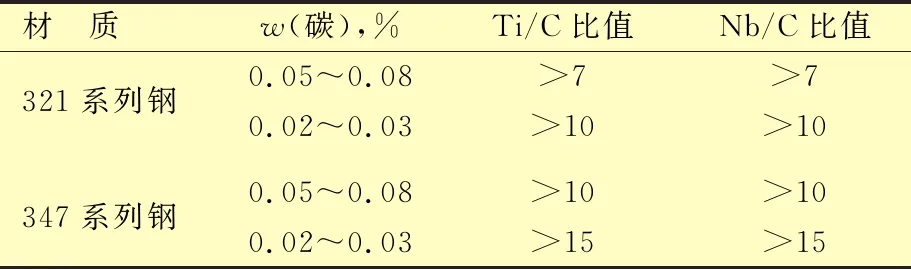

奥氏体不锈钢在其敏化温度区间停留会导致晶界贫铬,且碳含量越高、停留时间越长,敏化程度越深,越容易发生连多硫酸应力腐蚀开裂。目前,多采用降低碳含量、加入固C元素Ti和Nb等方式来抑制不锈钢的晶间贫铬趋势。崔恩贤等[36]考察了碳含量、Ti/C和Nb/C比对不锈钢晶间腐蚀开裂敏感性的影响,确定了防止不锈钢晶间应力腐蚀开裂的临界Ti/C和Nb/C的值,并指出该比值随着碳含量的降低而增大,见表1。

表1 碳含量对Ti/C和Nb/C比值的影响

日本新日铁住金(NSSMC)公司开发一系列AP(Anti-PTASCC)奥氏体不锈钢用于炼化装置,从而达到减缓连多硫酸应力腐蚀开裂的目的。AP系列奥氏体不锈钢碳质量分数低至0.02%而Nb/C比值达到15以上,有效避免了焊接热影响区Cr23C6的析出。试验结果表明,347AP经 565 ℃ 10 000 h热过程后较347和321仍具有良好的耐连多硫酸应力腐蚀开裂性能。AP系列钢的显著特点是不需要焊后热处理和稳定化处理仍具有良好的耐连多硫酸应力腐蚀开裂性能。近年随着加工高酸原油企业的增多,为实现常减压装置材料同时具备耐环烷酸腐蚀和连多硫酸应力腐蚀开裂性能, NSSMC公司进一步开发了高含钼的317AP不锈钢,达到了改善了347AP的耐环烷酸腐蚀性能的目的[37]。

347AP自上世纪90年代已在日本19套炼化装置的加热炉管上得到了成功应用。制造加工过程中采用AP系列奥氏体不锈钢避免了焊后热处理和稳定化处理工艺,缩短了制造工期,同时使用过程中省去了装置停工过程中碱洗、氮气吹扫等保护措施,节约了设备制造和运行成本。

4.3 降低应力水平

为避免连多硫酸应力腐蚀开裂的发生,可以从设计、制造、安装等方面考虑避免应力集中、降低应力水平。首先设计中应严格要求选择合适的焊接材料;其次加工制造过程中,确保焊前预热处理及焊后热处理的有效实施,从而达到改善焊接热影响区金相组织性能和消除残余应力的目的;最后安装过程中应严格遵从安装程序及规程,避免强迫安装,尽量降低因不合理安装产生的附加应力。此外,装置运行过程中应操作平稳,尽量避免装置波动,减少装置的开停车次数[38]。

5 结 语

连多硫酸应力腐蚀开裂是奥氏体不锈钢在炼化行业服役过程中常见的一种失效形式,裂纹多为沿晶型开裂,具有典型的阳极溶解机理。其开裂是一个复杂的过程,主要影响因素与材料的合金成分、微观组织状态、介质环境和应力水平密切相关。目前,关于连多硫酸应力腐蚀开裂机理仍存在较大的困惑,尚需对其发生的原因、过程和机理进行深入研究。针对不锈钢的连多硫酸应力腐蚀开裂的现场检测,应根据材料类型、服役环境,结合宏观检查、渗透检查和金相检验综合分析判别。

针对连多硫酸应力腐蚀开裂的预防措施,首先应根据服役环境选取适宜材料,避免选用在服役环境下易敏化的奥氏体不锈钢;其次,应从设计、制造、安装等方面考虑避免应力集中、降低应力水平;最后,应装置停工过程中,严格遵照标准规范进行操作,以达到防止连多硫酸应力腐蚀开裂的目的。期望今后更多科研及工程技术人员进行深入的研究和关注,彻底解决炼化企业连多硫酸应力腐蚀开裂问题。