液化石油气脱硫装置碱液管线腐蚀原因分析与防护

2019-04-17程亚川赵志君

马 驰,程亚川,何 萌,赵志君

(1.中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834000;2.中国特种设备检测研究院,北京 100020)

2015年大检修期间,某石化公司对其液化石油气脱硫装置进行了深度脱硫改造,为了防止碱液结晶造成管线堵塞,碱液管线(碱液线)采用了蒸汽伴热。碱液线在改造后的运行过程中,共发生11处焊缝开裂泄漏,严重影响了装置安全生产。

1 碱液流程描述

1.1 碱液系统简介

液化石油气脱硫工艺采用助溶法深度脱硫技术,其反应方程式如下:

强碱(NaOH)与液化石油气中的硫醇反应生成硫醇钠,硫醇钠溶于碱液中,从液化石油气中脱除硫醇硫;带有硫醇的碱液在催化剂作用下通入空气,使硫醇氧化为二硫化物从碱液中脱除,脱除了硫醇后的碱液可循环使用。系统运行过程中,碱液质量分数控制指标为10%~15%,一般其质量分数约为14%,根据碱液浓度分析对系统内补充新碱。

1.2 碱液线腐蚀泄漏事例

改造投产后,碱液线共发生11处管线焊缝开裂泄漏,其中10处开裂管线的伴热为蒸汽伴热,且泄漏部位均为调节阀、流量计跨线或间歇使用的碱液线管件焊缝部位。典型故障事例统计见表1,泄漏部位形貌见图1和图2。

表1 碱液线焊接裂纹泄漏典型故障统计

2 腐蚀原因分析

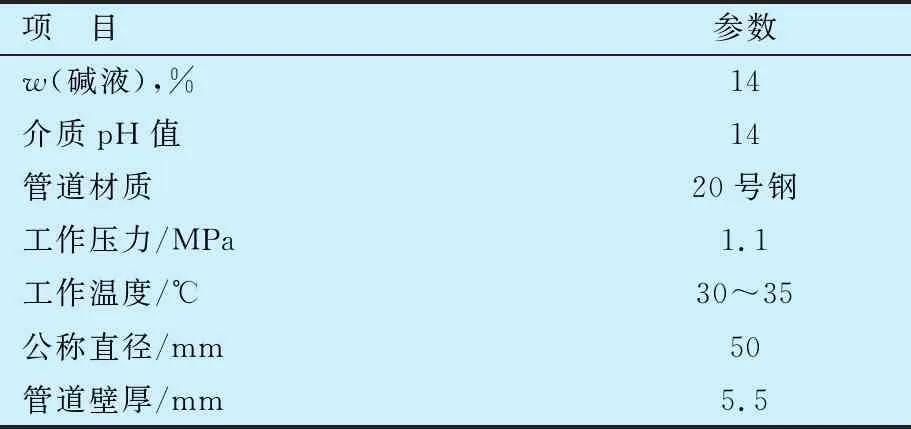

选取有代表性的开裂失效管道进行失效分析。该开裂弯头位于贫碱液进脱硫C202流量计的副线,发生开裂失效的管道主要技术参数见表2。

图1 碱液进流量计副线弯头焊缝裂纹

图2 碱液线弯头焊缝泄漏部位包焊

表2 开裂管道主要技术参数

2.1 宏观检查

(1)弯头外径测量值为60.2 mm,弯头测厚未见明显腐蚀减薄。裂纹位于弯头环焊缝部位,其宏观形貌见图3。弯头内表面未见明显腐蚀坑或腐蚀沟槽,见图4。

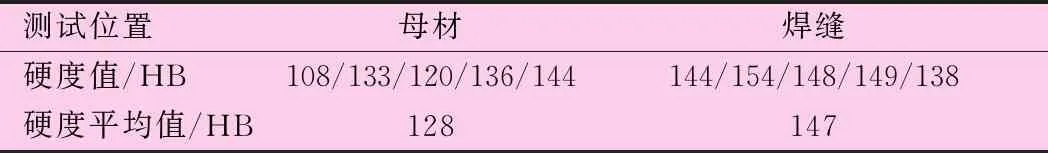

(2)弯头硬度测量值见表3。母材和焊缝处硬度均在正常范围内。

图3 弯头焊缝宏观裂纹

图4 弯头内表面形貌

表3 失效弯头硬度测试数据

2.2 材质分析

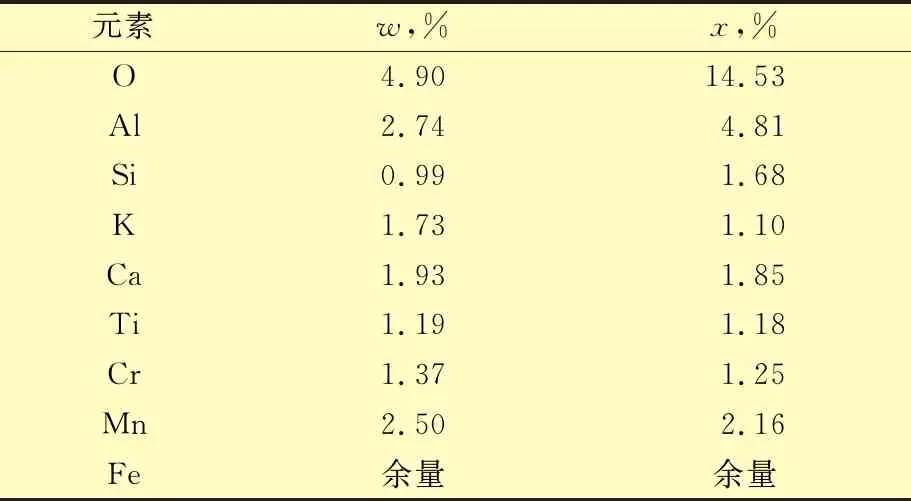

对弯头的母材和焊缝分别进行化学成分分析,结果见表4。可以看出,弯头的母材部位材质化学成分符合相关标准的规定。

表4 弯头化学成分测试结果 w,%

2.3 金相分析

弯头裂纹处表面金相组织如图5所示。从图5可以看出,其微观组织中同时存在铁素体、珠光体和贝氏体,并呈现一定的魏氏组织特征。裂纹以沿晶开裂为主,有分支,具有典型的应力腐蚀开裂特征。

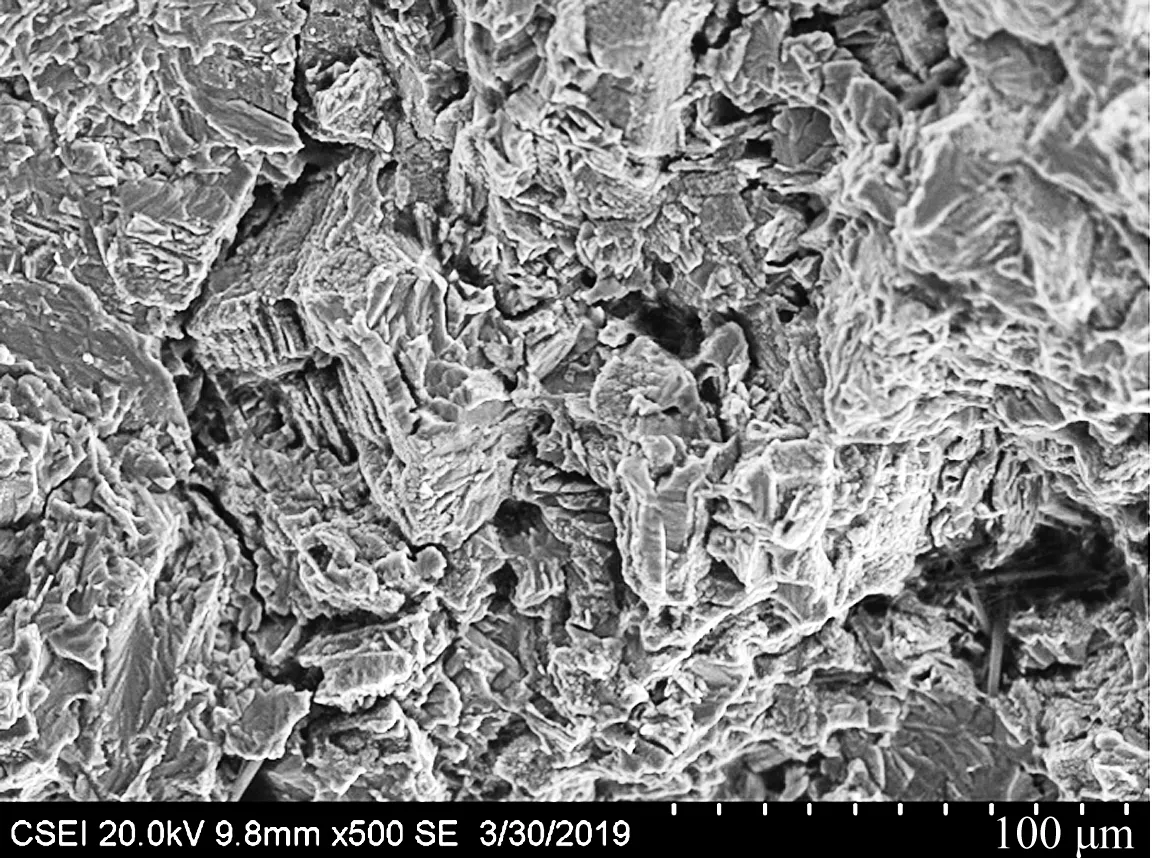

2.4 扫描电镜观察分析

弯头断口扫描电镜观察形貌如图6所示。从图6可以看出,失效管件的断口呈脆性断裂,未见明显韧窝。

图5 裂纹处表面金相组织

图6 断口扫描电镜观察

对弯头内表面进行扫描电镜观察并进行能谱分析,可以看出,其内表面存在氧化层,能谱分析结果见表5。

表5 弯头内表面能谱分析结果

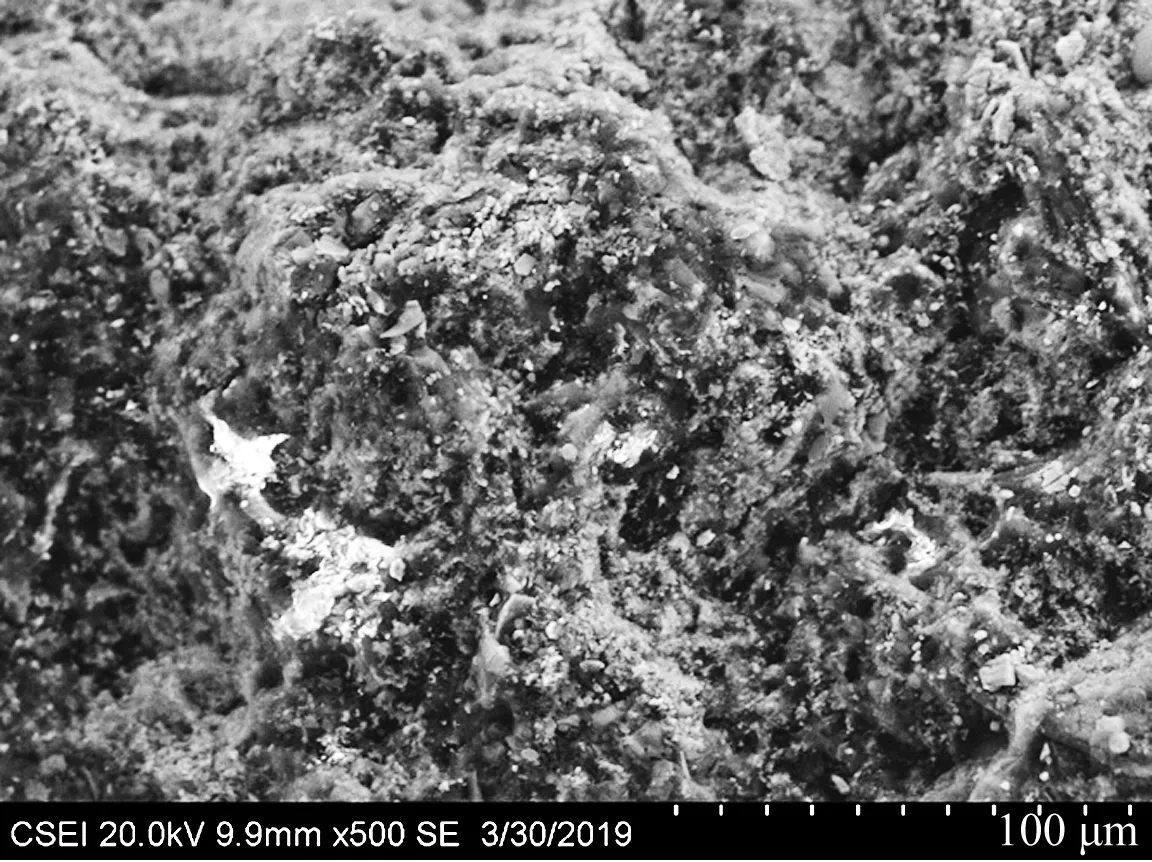

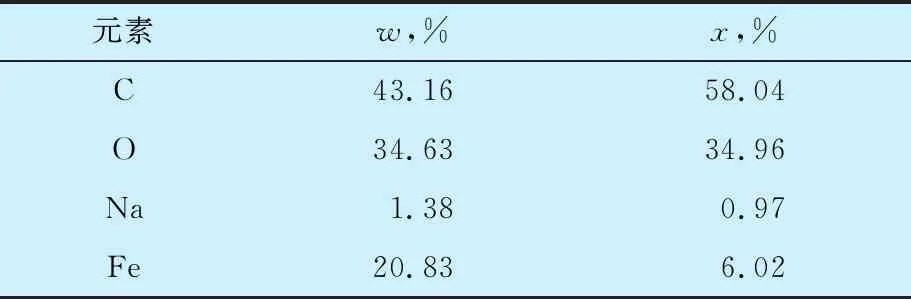

对断口及其上腐蚀产物进行扫描电镜观察和分析,结果见图7和表6。

图7 断口表面扫描电镜观察

表6 断口处腐蚀产物能谱分析结果

从表5和表6可以看出,裂纹内存在氧化物。根据损伤形态和断口分析可以判断,开裂是由于碱应力腐蚀造成的。

3 相关因素分析

3.1 碳含量

相关研究表明,碱液介质管道的金属中碳质量分数为0.01%~0.25%时易产生碱脆。该失效弯头的材质为20号钢,经材质分析可知,弯头母材碳质量分数为0.22%,处于碱脆的范围之内[1]。

3.2 碱液浓度和温度

由于泄漏部位管线为副线或间歇使用的管线,不流动部位的碱液在伴热加热后浓缩聚集,其质量分数可达31%。不流动部位管线经蒸汽伴热加热后,其管线表面温度为60~79 ℃。从实际统计的泄漏事例来看,NaOH的质量分数一般为15%~48%,温度为50~100 ℃时导致的泄漏次数最多,具有强的侵蚀性[2]。碱液管线不流动部位的碱液质量分数和温度,均在致裂敏感范围,易导致焊缝碱应力腐蚀开裂。例如,当NaOH的质量分数为15%时,开裂温度为70 ℃以上;当NaOH的质量分数为30%时,开裂温度为54 ℃以上[3-4]。

3.3 热处理

管线经过焊后热处理,大检修时测得硬度大约为140 HB。焊后热处理的质量对碱应力腐蚀开裂的影响很大,如果消应力热处理不到位,会增加管道对碱应力腐蚀开裂的敏感性。

4 改进措施

4.1 降低碱液管线温度

合理选择管线伴热方式,降低碱液线温度,将管线温度控制在46 ℃以下(碱液温度大于46 ℃,随着温度的上升开裂敏感性上升),可大幅降低管线碱应力腐蚀开裂的风险。

4.2 控制碱液浓度

对间歇使用管线,增加置换流程,防止碱液在受热后浓缩聚集。严格控制工艺操作,消除积液部位,控制碱液浓度在工艺指标范围内。

4.3 控制焊接及焊后热处理质量

控制焊接质量,可有效降低因夹渣、气孔、咬边及未熔合等缺陷造成的应力集中,降低焊缝缝隙腐蚀及应力腐蚀开裂的可能性。保证消应力热处理的质量,保持管道焊缝的开裂敏感性在较低水平。

4.4 管线材质升级

对易发生碱应力腐蚀开裂的管线进行材质升级,选用对碱应力腐蚀开裂敏感性低的材料来代替20号钢材料。

5 结束语

碱应力腐蚀开裂的主要影响因素为碱液浓度、温度、残余应力和伴热。当碱质量分数超过5%时开裂就有可能发生,随着碱液温度的升高,开裂敏感性增加。焊接或冷加工残余应力均可成为开裂的应力条件。从工艺管理和技术上采取了预防措施:合理选择伴热方式、降低管线温度、控制碱液浓度及管线焊后热处理消除应力等,有效地解决了碱液线开裂泄漏问题,保障了装置安全平稳运行。