挤密注浆加固建筑物砂土地基研究与应用

2019-04-16屈艳妮邢丁家

屈艳妮,刘 斌,邢丁家

(陕西省水利电力勘测设计研究院,710001,西安)

一、背 景

对于坐落在松散砂层区建筑物的地基处理常规方法有振动法、振冲法、沙桩法、强夯法和强夯置换法等。对既成建筑物来说,在有限的施工空间内施工,若需要重新对地基进行处理,一般不允许有振动、扰动以及破坏建筑物结构安全的现象发生。常规地基处理方法施工时会产生振动及扰动原地基土且施工设备需要较大的施工空间,常规地基处理方法难以实现对既有建筑物地基加固的目的。

依靠挤压效应来加固土体,使土体孔隙体积减小,密实度增加,可有效提高地基承载力。由此提出挤密注浆加固地基的“改良”方法:当地基岩性为松散砂土层时,使用特殊设备,通过注浆管将低坍落度黏土水泥浆液均匀注入地层中,浆液在压力作用下形成局部高压区,挤走土颗粒间的空气和水分,浆液与原本松散的土粒胶结形成圆柱形均质土体,以此压缩强化周边地基。

砂基上既成建筑物泄洪洞地基加固要求在尽量不改变软性岩土性质且保证结构安全情况下,对砂土地基进行改良以提高承载力,控制基础沉降变形,可采用挤密注浆方法实现。

二、现场试验

1.试验目的及要求

(1)试验目的

①确定符合设计强度、泵送要求的低坍落度灌注材料的配合比。

②确定地面累计抬动量小于200 μm时的注浆压力、注浆量。

③确定挤密注浆的施工工艺。

(2)低坍落度黏土水泥基浆液材料性能要求

①浆液黏度低、可灌性好,能够对粉细砂层进行有效加固。

②浆料凝固时间可随时调整控制,凝结时间可在几分钟至几个小时之间调整。

③浆液固化时无收缩现象,固化后有一定黏结性,能牢固地与混凝土及砂层等黏结。

④浆液结石率高,结石体有一定的抗压强度和抗拉强度,抗渗性好。

⑤3天、7天抗压强度分别大于5 MPa、10 MPa。

2.试验原材料

挤密注浆主要原材料有碎石、砂、膨润土、水泥、水以及外加剂。碎石应坚硬、无风化,粒径小于10 mm;砂应经10 mm筛网现场筛分;膨润土为钠基膨润土;水泥为PO42.5硅酸盐水泥;水为取用水库水;外加剂对低坍落度混凝土起到减少水量、保持坍落度作用。

3.注浆材料配合比试验

(1)高塑性砂浆

输送灌注材料前,先输送润滑高塑性砂浆,该砂浆可以使初次泵送低坍落度黏土水泥基砂浆过程中不发生堵管现象,其配合比为:水泥∶砂∶膨润土∶水=100∶300∶10~20∶70~80。

(2)低坍落度黏土水泥基砂浆

不同掺量配合比试验所得的材料性能指标见表1。

表1不同掺量配比材料性能指标

(3)试验结果分析

在膨润土掺入少量或不加低坍落度的水泥、砂、细石、黏土浆(1~7号),所得材料的抗压强度较高,但材料的结石体存在一定的收缩,坍落度稳定性较差。采用具有一定塑性的5号配比灌浆,材料在灌浆压力作用下失水,易堵塞管路,因此不适合注浆。采用8、9号配比注浆,也出现堵管的问题。在试验中,主要采用10号与11号配比进行注浆。经过现场试验,11号配比的可操作性优于10号配比,在施工试验中,不会发生堵管现象,且水泥相对含量较多,级配合理,因此在生产试验的注浆过程中,采用11号配比进行注浆,测得3天抽芯抗压强度大于5.0 MPa,7天的抽芯抗压强度大于10.0 MPa,满足要求。

4.注浆工艺

(1)以注浆量为控制条件的试验

以注浆量为控制条件的试验中,以0.3 m作为注浆段长,主要试验了0.06 m3/段、0.09 m3/段、0.12 m3/段、0.16 m3/段的注浆量,分别对应成桩直径500 mm、600 mm、700 mm、800 mm。 在1~4 MPa压力条件下,通过改变每段的注浆量,可以形成不同直径的桩。在试验过程中,发现每段注浆量越多,对地面的抬动影响越大。

(2)以压力为控制条件的试验

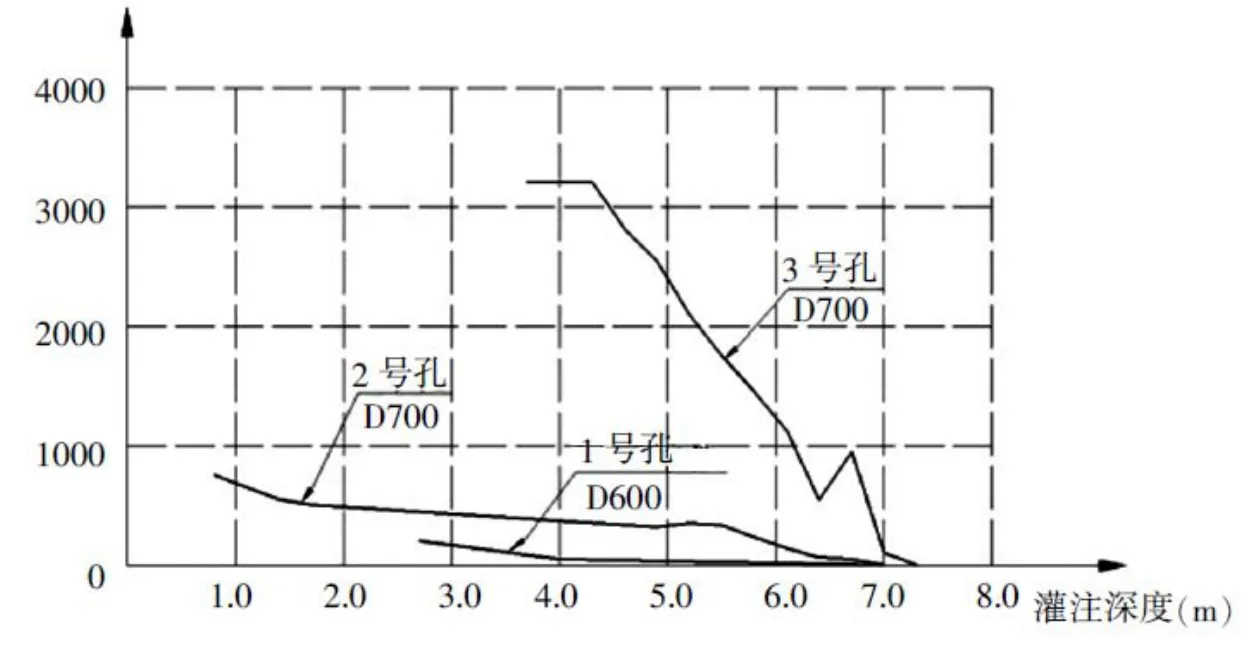

试验要求控制抬动量不超过200 μm。在注浆过程中,注浆压力是影响注浆效果的主要因素。试验按孔距1.6 m×2 m、桩长8 m对桩径600 mm(1号孔)以及桩径 700 mm(2、3 号孔)分别按 0.06 m3/段、0.12 m3/段定量注浆。抬动量—深度关系曲线见图1。根据注浆压力、抬动量观测统计结果与图1可知,相同的注浆深度,注浆桩直径越大,需要的注浆量和注浆压力越大,引起地面抬动量越大;反之注浆桩直径、注浆量、注浆压力越小,引起地面抬动量越小。试验中距地面4 m开始出现抬动和裂缝。

试验分析结论:为了控制地面抬动量不超过200 μm,注浆时在距地面约4 m时控制注浆压力不超过2 MPa,同时控制注浆量约按 0.06 m3/段进行,实现注浆桩直径可达600 mm。

5.施工工艺

(1)工艺流程

钻孔→下注浆管→拌制低坍落度黏土水泥基砂浆→安装管路及拔管装置→送浆→挤密注浆 (抬动观测)→提升注浆管→注入→重复提升、注入→注浆结束。

(2)施工工艺

①使用直径75 mm金刚石钻头在混凝土表面钻孔。

②钻孔深度8 m,打入直径50 mm的带有牺牲钻头的钢管,然后在注浆孔中安装注浆管,使用小型混凝土泵冲开注浆孔,从最低点开始注浆。

③开始注浆时,注浆压力可采用3~4 MPa,当注浆压力降到 0.6~2 MPa后,持续注浆3~5 min后结束,开始对下一个孔注浆。

④密封注浆孔,密封材料应与原混凝土粘结成一整体,其强度不小于C30。

⑤水灰比越大,黏土水泥基砂浆的坍落度和渗透性越大,凝结时间越长,强度越低,故满足施工要求的前提下应尽量减少用水。

6.开挖检测

施工完成后检测桩身的完整性。结果显示,桩身连续、完整,钻取芯样获得率达86.3%,满足工程要求。

7.试验结论

①通过试验证明,砂基内注入低坍落度的黏土水泥基砂浆,其注浆量会影响建筑物基础的变形,基础会抬动。为控制抬动对建筑物的影响,施工时应严格进行观测,确保抬动不超过200 μm;要求在离建筑物基础面4 m时控制注浆桩量不超过0.06 m3/段(0.3 m),控制注浆压力不超过2 MPa,形成直径600 mm左右连续、完整桩体。

②通过与原状砂样对比测试、标准贯入实验、钻孔取芯等多种方法试验,结果表明,挤密浆能起到对建筑物基础挤压密实作用,砂基相对密度能达到0.75的设计标准。

③桩身抗压强度满足要求。

三、工程应用实例

1.工程地质条件

陕北某水库工程库区,两岸为宽阔的沙漠地貌,高出河床70~120 m。大坝为碾压式砂坝,高33.8 m,坝总长668 m,沿大坝建基面右岸埋设的泄洪洞长167 m,泄洪洞地基砂层厚度约30 m,其中第一层2~3 m为细砂,结构松散,承载力120 kPa;第二层为细砂,结构稍密,厚度 4.5~10.5 m,承载力160 kPa;第三层为冲积(Q41al)细砂,厚度 4.5~11.0 m,承载力 180 kPa;第四层为细砂,厚度 14~18.6 m,密实,承载力220 kPa;下伏砂泥岩互层,承载力520 kPa。

图1抬动量—深度关系曲线图

2.存在问题

工程运行初期发现泄洪洞底部和侧墙外存在较多疏松区域、伸缩缝处漏水及漏水带沙、洞壁出现环向裂缝等问题,泄洪洞与进水塔之间出现不均匀沉降,沉降量约20 mm,坝轴线下游5.77 m处最大沉降量达到160 mm。

3.洞基挤密注浆设计

为在不改变泄洪洞软性岩土性质且保证其结构安全的前提下,对其砂基进行改良,提高地基承载力,控制基础沉降变形,采用挤密注浆加固泄洪洞地基。处理后洞基砂层的相对密实度不小于0.75,注浆桩7天的抗压强度不小于10 MPa。

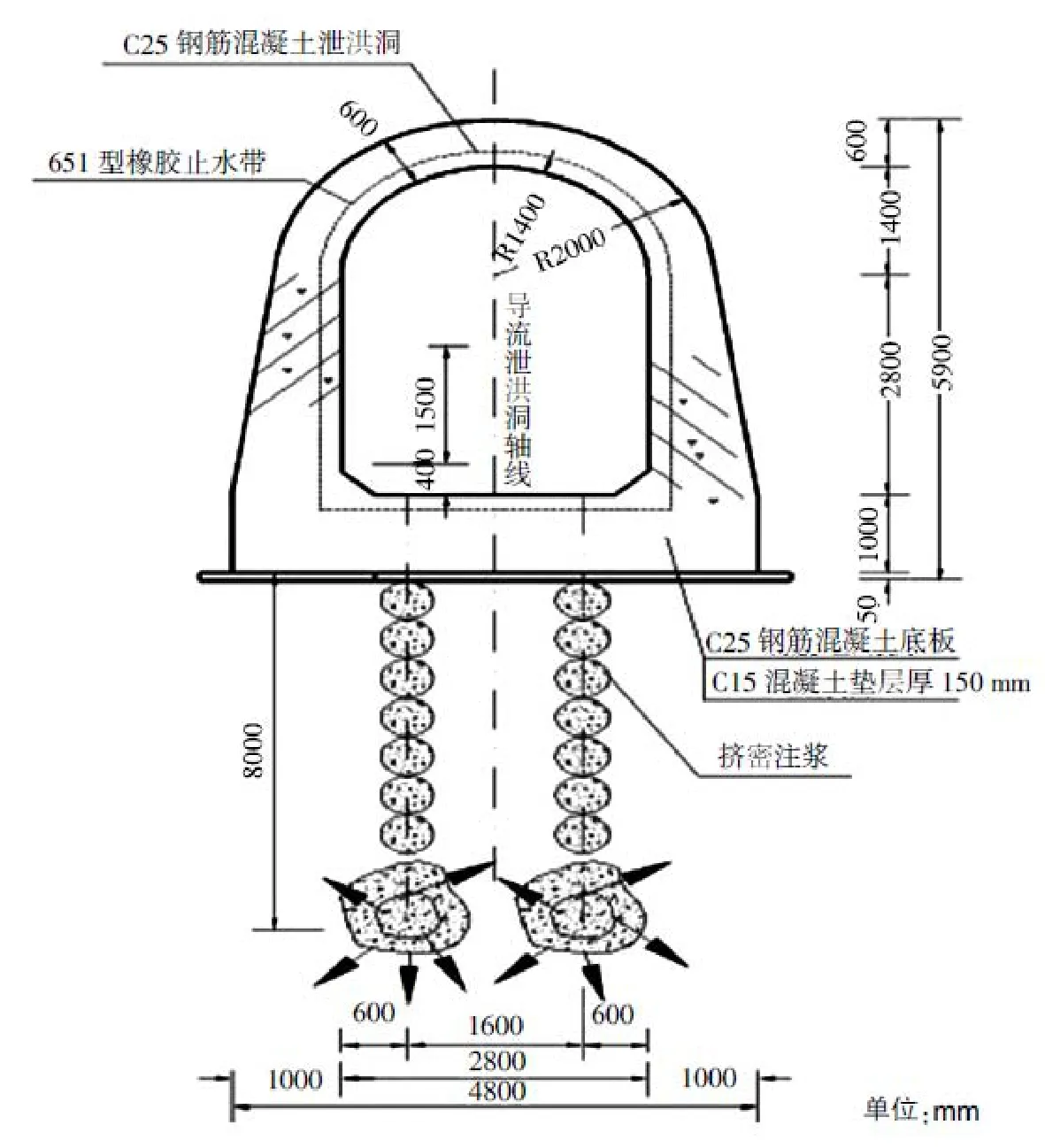

泄洪洞宽×高=2.8×4.2 m,每段洞底分两排布置10个孔,横向孔间距1.6 m,距两侧壁0.6 m;纵向孔间距2 m均布,洞基础处理深8 m。见图2。

图2 注浆桩示意图

4.施工要点

①要求灌注的低坍落度黏土水泥基浆液在注浆时由地基底自下而上形成球节状圆柱体桩体,形成复合地基。

②施工时对防渗黏土层和土工膜不能造成扰动或扰动很小,对洞身结构、钢筋不能造成次生损害或破坏。

③在放水塔塔顶设一激光监测仪进行观测,确保洞体、放水塔等建筑物在施工中的安全。

④采用生产试验施工工艺,注浆压力在0.6~2 MPa之间,注浆量0.06 m3/段(0.3 m),孔深距地面 4 m 时,可控制抬动量不超过200 μm,成桩直径约600 mm左右。

⑤泵送速度6~8次/min。

⑥施工挤密注浆桩时,应分序、分排施工。

⑦施工完成后,采用物探方法检测基础的均匀性,在两孔中间钻孔取样检测相对密实度不小于0.75,确保基础砂层密实。

5.施工后检测

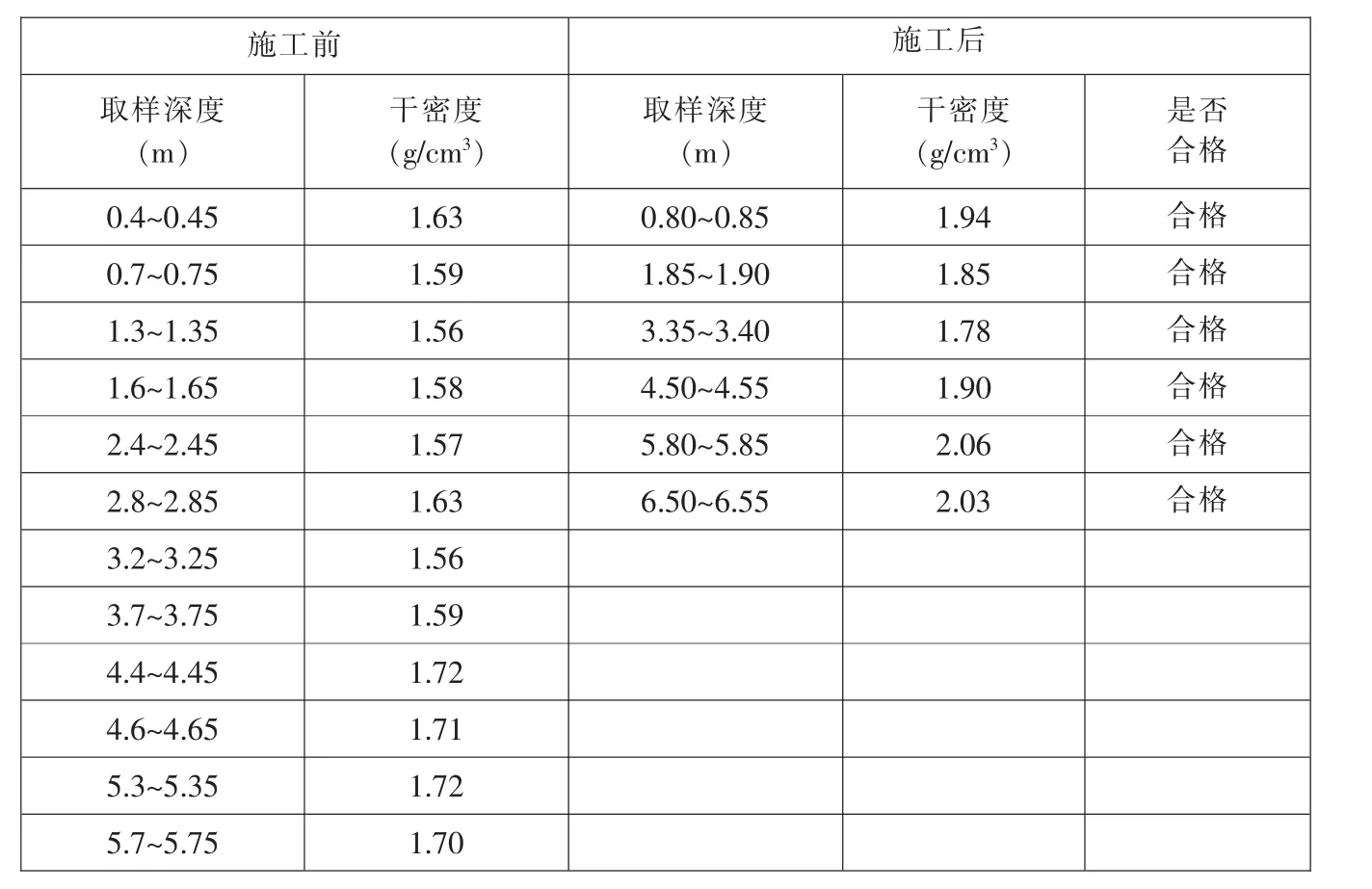

(1)砂样干密度

对挤密注浆桩试验前后砂样进行了干密度的检测,结果如表2所示。

表2 挤密注浆桩施工前后砂样相对密度

(2)桩身强度检测

挤密灌注桩完成7天后,选取部分芯样进行室内抗压强度试验,以检测其桩身强度。结果显示,所抽取的3组芯样抗压强度均大于10 MPa,桩身强度满足设计要求。

四、结 语

挤密注浆方法可以加固建筑物砂性地基土,并可保证地基内形成有效的挤密注浆桩,不会对原地基土形成大的扰动,同时提高地基内砂层的承载力,解决了基础沉降问题。通过工程实例证明该方法对处理砂土地基安全有效,为既有建筑物砂土地基处理提供一定的借鉴作用。