某矿井水微量氟化物处理技术

2019-04-15胡新华顾良波

胡新华, 顾良波

(1.山西大学环境工程系,山西 太原 030006;2.山西正良水务工程有限公司,山西 太原 030006)

1 研究背景

山西富之矿、缺之水,受地下矿层影响,部分地区地下水含氟量超过《地表水环境质量标准》(GB3838-2002)标准。伴随矿层的开采,该区域矿井水中氟的含量亦存在超标,未经针对性处理而排放,将会对区域水源造成影响。

氟化物的去除方法较多,工程上的主流工艺为借助化学法或混凝法形成沉淀去除,或者借助各类型吸附剂将其由水相转为固相分离。然而对于微量氟化物,上述方法均存在一定缺陷[1]。

山西某矿区建设配套矿井水处理站,日产生外排废水600 m3,其中,氟化物指标限值要求低于1 mg/L。

2 工艺情况

2.1 水质分析

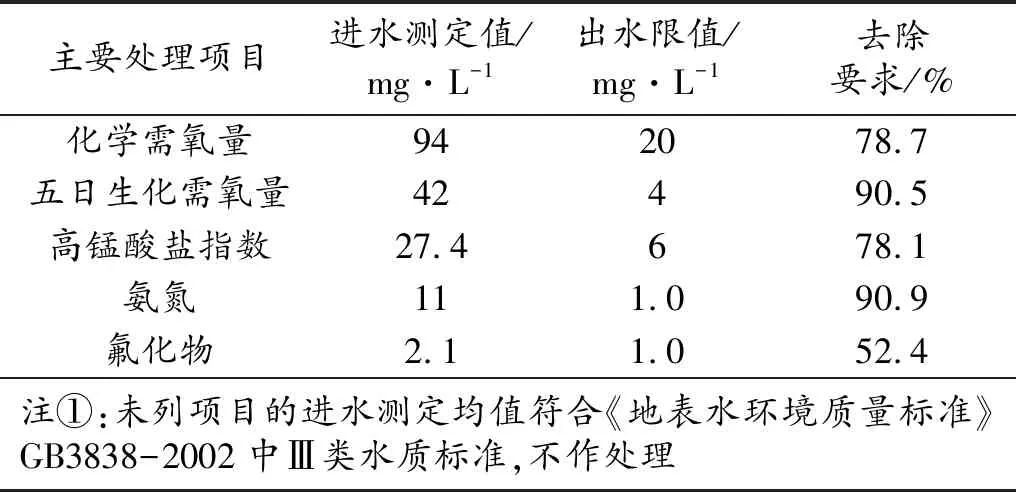

建设矿井水属于微污染型废水,各指标详见表1,有机物等污染物的存在在某种程度上影响氟化物去除工艺过程和去除效果[2],故在去除氟化物的同时需兼顾降低其他指标。

表1 进、出水质指标分析①

2.2 工艺过程

鉴于矿井水水质分析,选定矿井水整体处理工艺过程如下:井下矿井水自初沉后提升至调节池,均化水质水量,并借助混凝沉淀方法于预处理一体化设备内去除大部分悬浮物等。然后,通过提升泵将待处理的水定量提升至一体化废水净化设备,在设备内由微生物的吸附分解作用去除大部分的有机污染物和绝大部分的氨氮,同时,通过特定微生物的反硝化作用,去除部分总氮,经微生物处理后的废水在MBR膜的负压抽吸条件下进入集水池缓存。之后,经超滤膜组件的PLC控制系统定量定压泵入超滤膜内进行分离处理。超滤膜出水进入中间水池,再通过除氟工艺达到去除氟化物的目的。出水经紫外消毒处理后达标排放。矿井水处理工艺流程图见图1。

图1 矿井水处理工艺流程图

3 除氟工艺

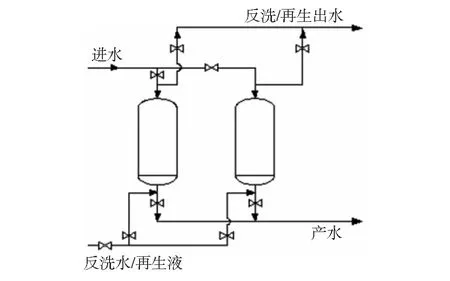

在除氟工艺的选择中,需要明确的是废水中氟化物本身含量较低,且处理出水限值要求更低,显然传统沉淀方法不合适[3]。而吸附方法中,如Ziaeddin Bonyadi等[4]研究表明白杨木合成活性炭吸附除氟,除氟效果可以达到1 mg/L,但所用吸附材料尚未广泛推广使用。综上所述,在超滤系统出水后,选用离子交换方法除氟较为适宜,工艺流程如第160页图2所示。

3.1 工艺设计

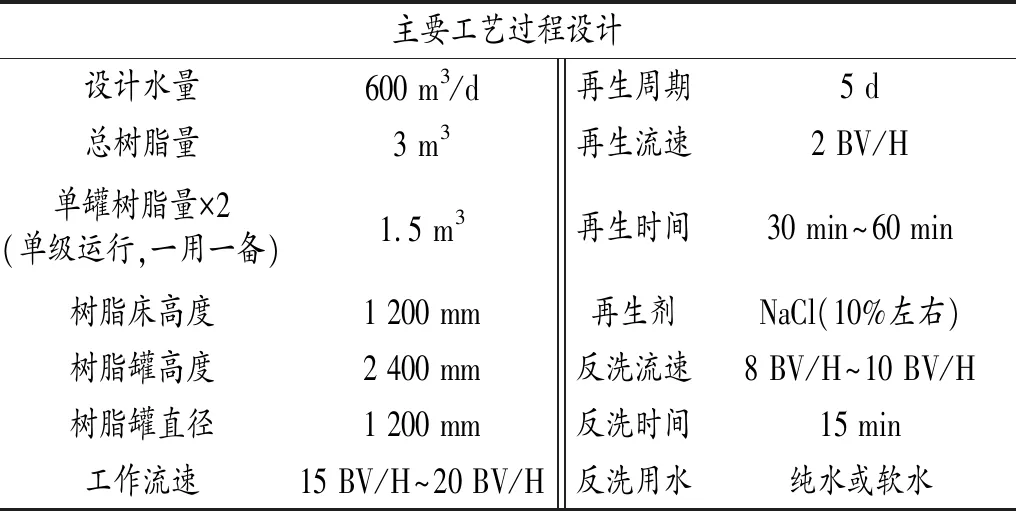

离子交换除氟工艺中选用聚苯乙烯架构的强碱型阴离子交换树脂,因其本身的无裂纹性质而具有优良的物理特性,且再生不需要明矾,适用于本矿井水氟化物的去除。具体设计见表2。

图2 离子交换除氟工艺设计表2 除氟工艺过程设计表

主要工艺过程设计设计水量600 m3/d再生周期5 d总树脂量3 m3再生流速2 BV/H单罐树脂量×2(单级运行,一用一备)1.5 m3再生时间30 min~60 min树脂床高度1 200 mm再生剂NaCl(10%左右)树脂罐高度2 400 mm反洗流速8 BV/H~10 BV/H树脂罐直径1 200 mm反洗时间15 min工作流速15 BV/H~20 BV/H反洗用水纯水或软水

3.2 氟离子处理效果

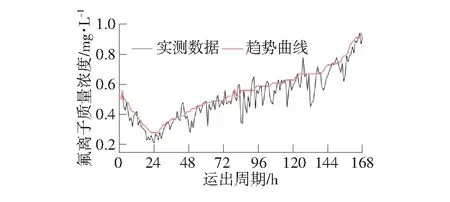

矿井水处理工艺建成投产后,系统运行较为稳定,以7 d为测试周期的出水氟离子质量浓度监测见图3。由图3可知,超滤出水通过树脂交换器的PLC控制系统定量泵入进行离子交换处理后,在树脂工作周期内,可达到去除氟化物的目的。

图3 离子交换出水氟离子浓度曲线

3.3 除氟运行成本测算

氯化钠价格按300元/t测算,再生程度取100 g氯化钠/1 L树脂(100%氯化钠计),则再生3 m3树脂所需氯化钠:0.3 t。预期周期内处理水量为3 000 t。

再生费:0.3×300=90元;

折合运行成本:90元/3 000 t=0.03元/t。

4 总结

矿井水来自于矿物开采地下水与冷却、降尘水等,因地下矿层或开采机械等可引起水质微污染,涉及氟离子、有机物、氨氮等,工艺选择上应考虑相互间干扰。而从实际应用角度出发,对于矿井水中微量氟化物的去除可以采用离子交换方法,去除氟化物的吨水运行成本约为0.03元/t,工程采用较为适宜。