降低天然气干线计量输差故障率的方法研究

2019-04-15王庆何璇勾炜常鹏旭

王庆,何璇,勾炜,常鹏旭

中国石油长庆油田分公司第六采气厂(陕西 西安710018)

中国石油长庆油田分公司第六采气厂天然气生产外输,目前主要涉及XX条集气干线、XX个内贸交接点和XX个外贸交接点,其中西二干线日接收气量约XX万m3/d。干线所属集气站单独计量,累加求和,然后与末端净化厂(处理厂)的总计量进行输差比对。

1 计量输差故障原因分析

苏里格气田南部天然气气质构成较复杂,含水量较高,加之陕北特殊的自然环境,天然气在集气干线末端(净化厂、处理厂)进行计量时,因冻堵、取压管堵塞、仪表故障等,出现频繁的计量故障,给天然气外输交接造成了很大的影响。其中因取样管路结构原因(取压管路堵塞、积液冻堵、计量管路故障)造成的计量故障占85.88%(表1),是导致计量故障频繁产生的主要症结[1-3]。

2 降低计量输差故障的方法

2.1 解决管线中积液冻堵的方法

2.1.1 改变水平接管的位置

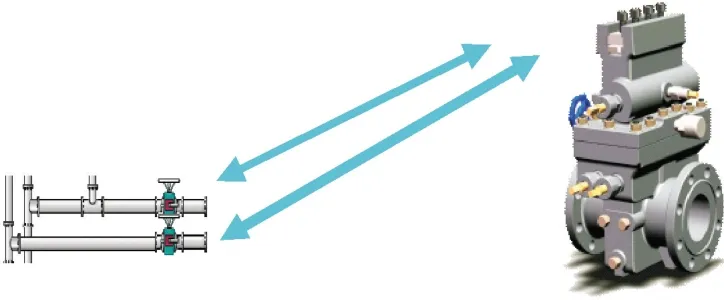

计量管路中的积液一般都集中在取样管与孔板阀接口处和仪表接口处,从而发生冻堵,安装时做一定角度的倾斜,防止液体汇集。如图1所示,与仪表连接的水平接管,左高右低形成大于5°的斜角,不影响仪表安装,使积液逆流进排污口[4]。如图2所示,与计量装置连接的水平接管,右高左低形成大于5°的倾斜,防止积液存储在阀门中[5]。

表1 西二干线输差故障原因统计

图1 与仪表连接的水平接管

图2 与计量装置连接的水平接管

2.1.2 改变计量管路结构

1)改变计量管路结构,尽量减少管线长度如图3所示。该结构简单,管路长度短,无死角,管线强度高,稳定性好,活连接点少,管路不易松动,排污简单彻底,全不锈钢材质,使用寿命长。

图3 简化计量管路结构

2)排污放空阀门设置于计量管路横竖两根直管交叉处,排污口垂直向下,排污球阀打开的瞬间,通过管线内压力,瞬间可将横竖两根管路中的杂质液体排除干净。管线安装过程中的倾斜角,可以将积液汇集在排污放空球阀上部,排污时通过压力直接吹扫出管路,避免了阀门、仪表连接口处积液冻堵无法排出的情况。

3)排污阀门增加二次球阀,因原料气组分复杂,长时间开关球阀进行排污操作,球阀易损坏。增加二次球阀,一次球阀常开,二次球阀进行日常排污工作,二次故障时,可关闭一次球阀进行更换。保证了排污装置长时间稳定运行。

2.2 增加电伴热及保温

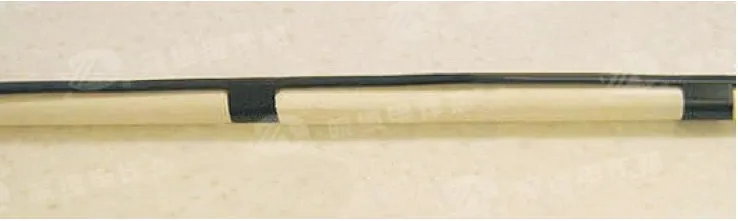

通过加热保温的方式防止冷凝物的形成,电伴热跟管线之间紧密的贴合,如图4所示,才能实现加热的最佳效果。由于引压管路规格Φ18 mm×4 mm,电伴热带宽12 mm,最佳缠绕方式应该是电伴热带沿管路下方直线敷设,不但节约了材料,还能实现伴热带与管线最大程度的贴合。表面通过保温棉进行包裹,有效地减少了热量的流失。

图4 电伴热直线贴合缠绕法

通过温度计监测,保温棉内管道表面长时间保持40℃以上的温度,完全杜绝了产生冷凝现象的必要条件,防止了积液冻堵造成计量故障的发生。

2.3 加大取样管路管径

通过现场实际测量,原有计量取压管路规格为Φ14 mm×3 mm,将管线改为Φ18 mm×4 mm不锈钢无缝钢管。增大管线内径和介质通过面积,有效降低了杂质堵塞的几率;随着管路内外径和壁厚的增大,计量管路强硬度提升,增加了计量管路的稳定性和可靠性。更换材质后的计量管路,硬度较高,维修维护不易造成弯曲变形,丝扣连接处容易紧固,紧固稳定性高。

3 应用效果

3.1 降低了故障频次

从计量管路结构、保温、管径等方面入手,将现有计量装置进行改造,天然气干线输差故障率大大降低,保障了天然气生产平稳运行和天然气交接的准确性。

3.2 经济效果

改造前累计巡检78人次,出动长途车辆44台、出动短途车辆34台、常驻现场计量交接员一名。改造后累计巡检12人次,出动长途车辆12台,取消常驻现场计量交接员,减少了工作时间271 h,减少车辆成本4.134万元,较2017年实现天然气正输差531.228×104m3。

4 结论

从计量管路结构、保温、管径等方面入手,将现有计量装置进行了改造,减少了现场检查的频次和数量,大大降低了计量人员的劳动强度。改造后的装置计量更加精准,减少交接争议。随着计量故障的减少,降低了现场发生安全事故的可能性,提高了计量检查的本质安全性。