石油钻井现场汽车起重机起重伤害的事故树分析及其防控措施

2019-04-15陈耀军

陈耀军

川庆钻探工程有限公司长庆石油工程监督公司安全环保监测研究所(陕西 西安 710018)

钻井是石油勘探与开发的主要途径,在钻井作业现场利用汽车起重机进行吊装作业比较频繁,它极大地减轻了工人的劳动强度、提高了工作效率。吊装作业是由汽车起重机与作业人员配合作业,人机交错贯穿始终,还受作业环境因素的影响,若风险失控,极易造成起重伤害事故。在对石油钻井现场汽车起重机吊装作业特点分析的基础上,建立事故树,利用事故树分析法找出起重伤害事故发生的各种原因及其关系,从而制定相应的防控措施。

1 石油钻井现场汽车起重机吊装作业特点

1)目前大部分汽车起重机操作人员都为承包商人员,流动较快,进入门槛较低,人员素质普遍偏低,安全意识淡薄,简化、超越程序现象较普遍。

2)吊装作业工作量大,连续作业时间长,易引起作业人员疲劳[1]。

3)钻井现场设备复杂,大件、重件拆卸安装难度大,管具易受场地限制,堆放层次、高度会超出规定标准,作业时要站在管具上摘挂吊索具,易造成滑塌、滚动伤害。

4)吊具多为钢丝绳,受力易变形,易聚集弹性势能,存在突然性释放,且一旦失效破断,将会造成重物坠落伤害[2]。

5)野外露天作业,受气候影响,施工地面坑洼不平,松实不一,吊运过程中易产生晃动和倾斜。

6)井场周边可能存在高压线路及电线等,有触电风险。

2 石油钻井现场汽车起重机起重伤害的事故树分析

事故树分析法(FTA)是一种演绎推理方法,通过对事故树的定性与定量分析,找出事故发生的主要原因,为确定安全对策提供可靠依据,以达到预测和预防事故发生的目的[2-3]。

2.1 汽车起重机起重伤害事故树模型的建立

根据事故致因理论,并依照事故成因逐层展开原则建立了石油钻井现场汽车起重机起重伤害事故树模型,并对可能导致石油钻井现场汽车起重机起重伤害事故的所有基本事件汇总,见表1。

2.2 汽车起重机起重伤害事故树定性分析

由于目前现场缺乏对石油钻井现场汽车起重机起重伤害事故基本事件发生率的的统计数据,因此对其进行定量分析无法实现,故对石油钻井现场汽车起重机起重伤害事故树进行定性分析。

2.2.1 最小割集计算及起重伤害事故路径分析

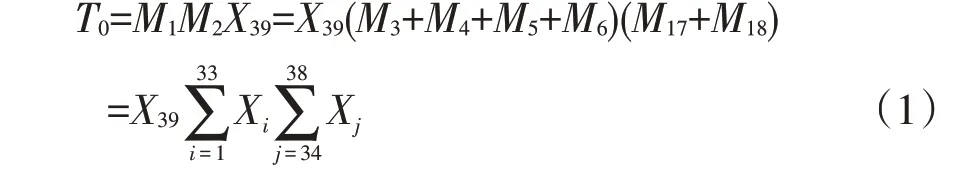

根据石油钻井现场汽车起重机起重伤害事故树模型计算最小割集,找出导致顶上事件发生的全部可能路径,利用布尔代数化简法求解割集T0为:

其中:M3=X1+X2+...+X19+X20;

M4=X16+X21+X22+X23+X24+X25;

M5=X26+X27+X17+X28+X29+X30+X15+X31+X17;

M6=X32+X33;

M17=X34+X35+X36;

M18=X37+X38。

式中:Xi(i=1,2,...,33)为吊物失控的33个基本事件;Xj(j=34,35,36,37,38)为危险区域有人的5个基本事件;X39为人躲闪不及基本事件。

通过公式可计算得到石油钻井现场汽车起重机起重伤害事故的最小割集共165个,由此可以看出,石油钻井现场汽车起重机吊装作业极易发生起重伤害事故。从最小径集进行分析,找出防止顶上事件发生的最优方案。

表1 石油钻井现场汽车起重机起重伤害事故树模型基本事件总表

2.2.2 最小径集计算及起重伤害事故防治措施分析

最小径集表示系统的安全性,即顶上事件不发生所需的最少基本事件组合的集合。将石油钻井现场汽车起重机起重伤害事故树转换为对偶成功树,列出布尔代数式:

式中:T0′为不发生起重伤害事故;M1'为吊物受控;M2'为危险区域无人;X39'为人及时躲开。

将式(2)依次展开得到原事故树的3个最小径集,分 别 为:P1={X1',X2',X3',...,X31',X32',X33'};P2={X34',X35',X36',X37',X38'};P3={X39'}。可以看出,共有3个方案可以防止石油钻井现场汽车起重机起重伤害事故的发生,进一步分析结果如下:

1)M1'(吊物受控)。由X1',X2',X3',...,X31',X32',X33'共33个基本事件组成,其中任一基本事件不受控,就可能导致吊物失控,故由此控制事故发生的工作相对复杂,不易控制。

2)M2'(危险区域无人)。由X34',X35',X36',X37',X38'共5个基本事件组成,由于此路径包含的基本事件较少,相对容易控制,可以此作为防止石油钻井现场汽车起重机起重伤害事故发生的重点措施。

3)X39'(即人及时躲开)。由X39'1个基本事件组成,虽然包含的基本事件最少,但此路径完全依赖事故发生时吊物形状、吊物运动速度方向、吊物与人之间的距离和作业人的反应能力等,现实中控制此路径很难做到[4]。

2.2.3 结构重要度排序及分析

事故树中各基本事件对顶上事件的影响程度不同,结构重要度分析就是假定各基本事件发生概率相等的情况下,分析各基本事件的发生对顶上事件的发生所产生的影响程度[5]。

根据结构重要度判别原则可知,X39为1个基本事件最小径集中的事件,其结构重要度最大;X34,X35,X36,X37,X385个基本事件最小径集中的事件,结构重要度次之;而X1,X2,X3,...,X31,X32,X33,为33个基本事件组成的最小径集中的事件,其结构重要度最小。因此,结构重要度排序如下:IΦ(39)>IΦ(34)=

IΦ(35)=IΦ(36)=IΦ(37)=IΦ(38)>IΦ(17)>IΦ(16)>IΦ(1)=IΦ(2)=...=IΦ(15)=IΦ(18)=IΦ(19)=...=IΦ(32)=IΦ(33)

由以上结构重要度排序可知,基本事件X39(人躲闪不及)、X34(指挥不当)、X35(吊物下穿行)、X36(吊臂下作业或停留)、X37(未设置隔离警戒)、X38(监管不力)、X17(超载起吊)和X16(斜拉歪吊)最容易引起起重伤害事故的发生。

3 石油钻井现场汽车起重机起重伤害的防控措施

石油钻井现场汽车起重机起重伤害事故是人、物、环、管等因素共同作用的结果,但人、物、环因素通常难以把握和控制,管理因素很大程度上影响着人、物及环境因素[6]。因此,从管理因素的角度出发,把危险区域无人作为防止起重伤害事故发生的重点措施,从吊装作业前、吊装作业中2个方面提出综合的事故防控措施。

3.1 吊装作业前的防控措施

1)严格按照准入条件择优选择承包商,并对进入现场的承包商进行资质核查。

2)认真执行汽车起重机安全检查制度,吊装作业前汽车起重机各项性能均应检查合格,使汽车起重机始终处于良好的工作状态,保证其本质安全性[7]。

3)吊索具的检查、保养、维护技术和水平是确保钢丝绳安全使用的最主要保障。吊索具的选择应符合使用环境特征,从材料、规格、质量、用途等方面科学选择。

4)现场安全监督人员严格对汽车起重机操作人员和指挥人员进行“十不吊”(无专人指挥、信号不明不吊;设备设施有缺陷、基础不牢不吊;吊物固定状态未消除、有附着物不吊;吊物未栓引绳、无人牵引不吊;吊物上站人、危险区域有人不吊;容器盛装液体不吊;歪拉斜挂、超载不吊;吊物棱角无衬垫不吊;与输电线无安全距离不吊;环境恶劣、视线不良不吊)提问评价,评价不合格的不允许作业。

5)吊装作业区域应采用警戒带或其他方式隔离,无关人员不得进入该区域内,在可能产生易燃易爆、有毒有害气体的环境中工作时,应进行气体检测。

6)汽车起重机吊装作业必须实行作业许可管理,吊装前需办理吊装作业许可票。

7)作业现场应对作业人员进行定期、系统的安全知识和技能培训。

3.2 吊装作业中的防控措施

1)吊装作业应遵循汽车起重机制造厂家规定的最大负荷载荷,以及最大吊臂长度限定要求,严禁起吊超载、质量不清和埋置物件。

2)要严格执行汽车起重机安全操作规程以及“十不吊”等规定,保证吊物处于受控状态。

3)吊装作业人员分配合理,尽量减少作业人员暴露于危险环境的频次,在重物起吊前应离开危险区域,并密切注意吊物经过的危险区域,发现不安全因素时及时发出警告[8]。

4)在大雪、暴雨、大雾等恶劣天气及风力达到六级时应停止吊装作业,并卸下货物,收回吊臂。

5)任何情况下,严禁起重机带载移动;无论何人发出紧急停止信号时,吊车司机都应立即停止吊装作业。

6)加强现场安全监管力度,对吊装作业全程进行旁站监督,杜绝违章指挥、违章作业的发生。

4 结论

1)通过对石油钻井现场汽车起重机吊装作业特点的分析,根据事故致因理论,从人、物、环、管4个方面找出导致起重伤害事故发生的基本事件,从而建立了石油钻井现场汽车起重机起重伤害事故树模型。

2)通过计算石油钻井现场汽车起重机起重伤害事故树最小割集和最小径集,对起重伤害事故风险进行定性分析,得到影响顶上事件发生的全部路径共165条,可知石油钻井现场汽车起重机吊装作业极易发生起重伤害事故。提出把危险区域无人作为防止石油钻井现场汽车起重机起重伤害事故发生的重点措施。

3)计算出基本事件的结构重要度并排序,得到对顶上事件影响最大的基本事件是:人躲闪不及、指挥不当、吊物下穿行、吊臂下作业或停留、未设置隔离警戒、监管不力、超载起吊及斜拉歪吊,并从吊装作业前和吊装作业中2个方面提出综合的事故防控措施,可为石油钻井现场汽车起重机吊装作业风险管控及安全管理提供依据。