非洲某氧化铜钴矿还原酸浸工艺研究

2019-04-15房孟钊

余 珊,李 伟,彭 明,宁 瑞,房孟钊

(1.大冶有色金属有限责任公司,湖北 黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435002)

非洲各种金属资源极其丰富,如世界最大的铜、钴资源富集区就在非洲刚果(金)境内。随着新能源汽车动力电池技术方向的转变,三元电池正极材料需求成为钴需求增长的主要动力,中国已成为世界钴消费第一大国[1]。

现有的铜钴矿主要分为硫化矿和氧化矿两种。硫化矿中铜矿物主要有黄铜矿、斑铜矿、辉铜矿等,钴矿物为硫铜钴矿[2,3];氧化矿中铜矿物主要有孔雀石、赤铜矿、黑铜矿、蓝辉铜矿、铜蓝、磷铜矿及蓝铜矿等,钴矿物则为钴白云石、水钴矿及菱钴矿等[4,5]。在氧化钴矿资源方面,原矿中的三氧化二钴、氢氧化钴等本身就是氧化物,当这些原料浸出时,需加入合适的还原剂进行还原浸出[6]。常用的还原剂有亚硫酸及其盐[7]、铁粉[8]、二价铁离子[9]、二氧化硫[10]等。本文采用硫代硫酸钠为还原剂,对非洲某氧化铜钴矿进行还原酸浸,考察矿样粒度、硫代硫酸钠用量、硫酸浓度、浸出温度、浸出时间、液固比等因素对铜钴矿中有价金属元素和杂质元素浸出率的影响。

1 实验部分

1.1 实验材料

实验所用原料取自于非洲某氧化铜钴矿,烘干后其化学成份列于表1。实验主要试剂为浓硫酸、硫代硫酸钠,均为分析纯,来自国药公司。实验主要仪器为恒温磁力搅拌器以及球磨机。

表1 非洲某氧化铜钴矿化学成分(%)

1.2 实验方法

取适量干燥后的上述铜钴矿样放置球磨机内磨至所需粒度备用。准确称取一定量的球磨矿样加入反应器中,再定量加入水、浓硫酸、浸出剂等,恒温下搅拌一定时间。浸出完毕后,过滤洗涤浸出渣,并干燥,分别分析浸出渣和浸出液中Co、Cu、Ni含量,以渣计算其相应浸出率。

1.3 分析方法

采用电感耦合等离子体光谱分析方法(ICP)分析浸出渣和浸出液中Co、Cu、Ni、Fe、Al、Mg含量,其中Al、Mg是分别以Al2O3和MgO进行分析。

2 结果与讨论

2.1 矿样粒度对浸出率的影响

取4份矿样各50 g,分别进行球磨15s、30s、60s以及不球磨,加水控制液固比5∶1,加入浓硫酸使其浓度为0.15 g/L,加入矿样质量分数40%的硫代硫酸钠进行还原酸浸,于70℃下反应20 min。不同磨矿时间的粒度结果见表2。以浸出渣计浸出率的试验结果见图1。

表2 不同磨矿时间粒度结果

图1 不同磨矿时间粒度浸出结果

从图1可以看出,随着磨矿时间的延长,有价金属Co、Cu、Ni和杂质Fe、Al、Mg的浸出率均有所提高。其中,有价金属Co、Cu、Ni磨矿15 s比不磨矿,浸出率增幅明显,分别从15.20%、40.12%、20.45%增至76.93%、78.33%、75.12%;但从磨矿30 s开始后,有价金属Co、Cu、Ni浸出率趋于平稳。从能耗角度考虑,选取磨矿时间30 s进行下一步试验,此时以渣计浸出率分别为92.64%、93.58%、92.05%。

2.2 硫酸浓度对浸出率的影响

取6份球磨30 s矿样各50 g,加水控制液固比5∶1,加入不同量的浓硫酸使其浓度分别为0.0750 g/L、0.1125g/L、0.1500 g/L、0.1875g/L、0.2250 g/L、0.2625 g/L,加入矿样质量分数40%的硫代硫酸钠进行还原酸浸,于70℃下反应20 min。试验结果见图2。

图2 不同硫酸浓度浸出结果

从图2可知,Co、Cu、Ni浸出率随着硫酸浓度的增大先升高后降低,其中,Co、Cu变化幅度比Ni大;Fe、Al、Mg浸出率随着硫酸浓度的增大缓慢升高。为了保证Co、Cu、Ni的浸出,选择硫酸浓度为0.2250 g/L进行后续试验,此时,Co、Ni浸出率均最高,分别为97.48%和95.4%,此时铜浸出率为95.85%。

2.3 浸出温度对浸出率的影响

取5份球磨30 s矿样各50 g,加水控制液固比5∶1,加入0.2250 g/L浓硫酸,加入矿样质量分数40%的硫代硫酸钠进行还原酸浸,分别于60℃、65℃、70℃、75℃、80℃下反应20 min。试验结果见图3。

图3 不同温度浸出结果

从图3可知,Cu、Al、Mg浸出率随温度升高变化不明显,Co、Ni浸出率随温度的升高先增大后趋于平稳,Fe浸出率随温度的升高缓慢增大。为了提高Co、Cu、Ni的最大浸出率,选择温度为75℃进行后续试验,此时,Co、Cu、Ni浸出率均最高,分别为96.91%、97.93%、95.73%。

2.4 硫代硫酸钠量对浸出率的影响

取6份球磨30 s矿样各50 g,加水控制液固比5∶1,加入0.2250 g/L浓硫酸,分别加入不同矿样质量分数的硫代硫酸钠进行还原酸浸,于75℃下反应20 min。试验结果见图4。

图4 不同硫代硫酸钠量浸出结果

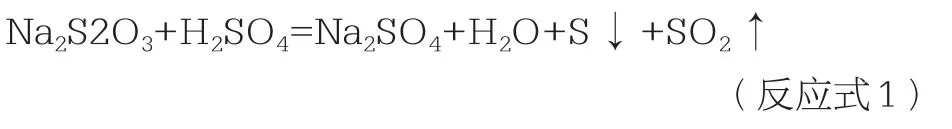

从图4可以看出,Ni、Al、Mg浸出率随着硫代硫酸钠量的增大无明显变化;Fe浸出率随着硫代硫酸钠量的增大缓慢升高;而Co浸出率随着硫代硫酸钠量从30%提高到40%时急剧升高,后趋于平稳;Cu浸出率随着硫代硫酸钠量的增大,先无明显变化后急剧降低,当硫代硫酸钠量为70%时,铜浸出率突然降低至3.80%,浸出液含铜仅为0.28 g/L,说明硫代硫酸钠过量对铜浸出具有明显抑制效果,这是因为过量硫代硫酸钠与硫酸反应(反应式见1),消耗了大量硫酸,导致无法浸出铜。

因此,选择矿样质量50%的硫代硫酸钠进行后续试验,此时,Co浸出率最高为98.86%,而Cu、Ni浸出率分别为94.06%、95.19%。

2.5 浸出时间对浸出率的影响

取4份球磨30 s矿样各50 g,加水控制液固比5∶1,加入0.2250 g/L浓硫酸,加入矿样质量50%的硫代硫酸钠进行还原酸浸,于75℃下分别反应不同时间。试验结果见图5。

图5 不同浸出时间浸出结果

从图5可知,浸出时间从10 min延长至20 min,Co、Ni浸出率升高明显;但从20 min开始后,Co浸出率均趋于平稳,而Cu在浸出时间为30 min时浸出率最大;Fe、Al、Mg浸出率随着浸出时间延长缓慢升高,升高幅度不大。

因此,为了保证Co、Cu优先浸出,选取浸出时间为30 min进行后续试验,此时,Co、Cu、Ni浸出率分别为99.27%、95.65%、93.16%。

2.6 液固比对浸出率的影响

图6 不同液固比浸出结果

取5份球磨30 s矿样各50 g,分别加水控制不同液固比,加入0.2250 g/L浓硫酸,加入矿样质量50%的硫代硫酸钠进行还原酸浸,于75℃下反应30min。试验结果见图6。

从图6可知,液固比对Ni浸出基本无影响;Fe浸出率随着液固比的增大先降低后升高,而Al、Mg浸出率变化不大。

当液固比为5∶1时,Co、Cu浸出率均最大,分别为99.27%、95.65%,此时Ni浸出率为93.16%;因此,选择最佳液固比为5∶1。

此时,浸出渣含Co、Cu、Ni分别为0.086%、0.140%、0.011%;杂 质Fe、Al、Mg浸 出 率 分 别 为36.03%、11.28%、14.24%;浸出渣含杂质Fe、Al、Mg分别为2.89%、7.98%、3.38%。

3 结论

非洲某氧化铜钴矿采用硫代硫酸钠还原酸浸的优化条件为:球磨矿样粒度120目;加入浓硫酸使其浓度为0.2250g/L;加入矿样质量50%的硫代硫酸钠;液固比为5∶1;浸出温度75℃;浸出时间30min。

优 化 条 件 下Co、Cu、Ni浸 出 率 分 别 为99.27%、95.65%、93.16%;此 时 浸 出 渣 含Co、Cu、Ni分 别 为0.086%、0.140%、0.011%。