强夯加固饱和粉质黏土地基现场试验

2019-04-15张宏博孙润生岳红亚

张宏博,王 珂,刘 源,孙润生,岳红亚

(1.山东大学 土建与水利学院,山东 济南 250061; 2.山东省路基安全工程技术研究中心,山东 济南 250061)

0 引 言

强夯法是一种广泛应用于沙土、黏土、杂填土等土质条件下的地基处理技术,其施工技术简单易行,处治效果显著,工程经济性较好,广泛应用于公路、铁路、机场及建筑工程[1]。但是,采用强夯处治饱和黏土及淤泥质黏土地基时,处治效果不明确,需在现场进行试验证明处治效果后方可使用。周健等[2-3]采用现场试验手段研究了低能量强夯法加固粉质黏土地基的处治效果。王国强等[4]针对强夯处理含淤泥新杂填土地基,提出了先低后高、逐步提高能级的处治方案。刘嘉等[5]针对高地下水位条件饱和淤泥质黏土地基处理,提出井点降水联合强夯静-动力排水固结技术。余景良等[6]结合数值仿真的手段,研究了淤泥质砂土地基通过强夯联合堆载预压方法处治后的效果。

诸多学者已对强夯处治黏土及粉质黏土地基展开了研究,但采用强夯处治含有淤泥夹层的高含水率粉质黏土地基的相关工程案例较少,对于其处治效果、加固深度缺乏相应成果以及合理经济的技术参数。在工程实践强夯过程中能级不易过大,否则易穿透上覆土层,造成土层结构破坏,在短期内难以恢复,且强夯处治效果缺乏统一的评价标准。

本文结合山东省某在建高速公路展开系列现场试验研究,设计不同夯击能水平的试验,监测不同深度孔隙水压力、地表沉降等指标,对强夯在该地质条件下的处治效果进行评价分析,推荐合理的强夯参数、强夯间歇时间、止夯标准等施工指标,并对地基在强夯前后沉降控制效果进行对比分析。

1 试验概况及方案设计

1.1 试验工况

本项目依托青兰高速鲁冀段,按双向六车道高速公路标准建设,设计时速为120 km·h-1,路基宽度为34.5 m。试验场地位于山东省聊城市,场区土质以粉土和粉质黏土为主,土层物理力学指标见表1。

表1 试验场地土层物理力学指标

(1)粉质黏土,褐黄色,中密,稍湿,可塑状态,层厚为1.5~5.9 m,平均层厚3.5 m。

(2)淤泥质粉质黏土,黑褐色,中密,可塑~流塑状态,层厚为0.3~1 m,平均层厚0.5 m。

(3)粉质黏土,黄褐色~棕黄色,中密~密实,夹粉土、粉砂透镜体,可塑状态,层厚为1.1~3.0 m。

(4)淤泥质粉质黏土,黑褐色,稍密~中密,可塑~流塑状态,层厚为3~5.5 m。

(5)粉质黏土,黄褐色,夹粉土、粉砂透镜体,层厚约为3~7.5 m。

1.2 试验方案

试验区场地尺寸为42 m×42 m,夯点按正方形布置,每排夯点间距为6 m,夯点布置如图1所示。在进行强夯试验前,先选取一块区域进行试夯,试夯单击夯击能分别为1 500、1 800、2 000、2 500 kN·m,根据试夯情况确定合理的单击夯击能、止夯标准和最佳夯击次数。试验区被划分为A、B两个区域用以比较,点夯所采用的单击夯击能根据试夯结果而定,强夯间歇期视孔隙水压力消散情况而定。各区域独立试验,中间划分隔离带并且试验前后间隔一定时间,避免2片区域间相互干扰。点夯完成后进行满夯,根据实践经验,满夯单击夯击能为800 kN·m。

图1 现场试验布置

为了能够全面反映夯击过程中不同深度土层孔隙水压力变化,在每个试验区域设置3个钻孔用于监测强夯前后地下超孔隙水压力变化,孔隙水压力计埋深分别为3、5、7、9、11 m。为了监测强夯过程中孔隙水压力的累积变化,在点夯过程中及完成后选择局部夯点,记录每击后孔隙水压力变化。孔隙水压力计埋设如图2所示。

图2 孔隙水压力计布置

2 试验结果分析

2.1 确定合理夯击能和止夯标准

在试夯过程中,对各点夯沉量进行观测,分析各夯击能单击夯沉量与总夯沉量随夯击次数的变化曲线,如图3所示。

图3 试夯夯沉量与夯击次数的关系

(1)不同单击夯击能下,各夯点前几击单击夯沉量较大,但随着夯击次数的增加,土体在巨大冲击能的作用下逐渐密实,总夯沉量及单击夯沉量变化趋于平缓。

(2)当单击夯击能为2 500 kN·m时,6击后总夯沉量达到1.3 m左右,地表出现隆起且起锤困难。当单击夯击能为1 500 kN·m和1 800 kN·m时,8击后总夯沉量约为1.2 m且递增趋势逐渐变缓,未出现地面隆起冒水和起锤困难的情况。因此,单击夯击能为2 000 kN·m和2 500 kN·m并不适用于这种地质条件。

(3)根据试夯结果,试验区A、B单击夯击能分别选择为1 500 kN·m和1 800 kN·m,对应的最优夯击次数均为8。因试验场地地下有浅层淤泥质粉质黏土,在强夯作用下土层压缩较大,难以达到最后两击平均夯沉量不大于5 cm的要求,故止夯标准定为最后两击平均夯沉量不大于10 cm。

2.2 不同深度处孔隙水压力的变化规律

强夯过程中地基在瞬时荷载作用下产生超静孔隙水压力,且随夯击次数的增加产生累积,强夯结束后进入消散过程,逐渐减小。试验现场通过监测孔隙水压力,得到不同深度处孔压随时间的累积和消散情况,以单击夯击能为1 500 kN·m为例,分析孔压的累积变化。

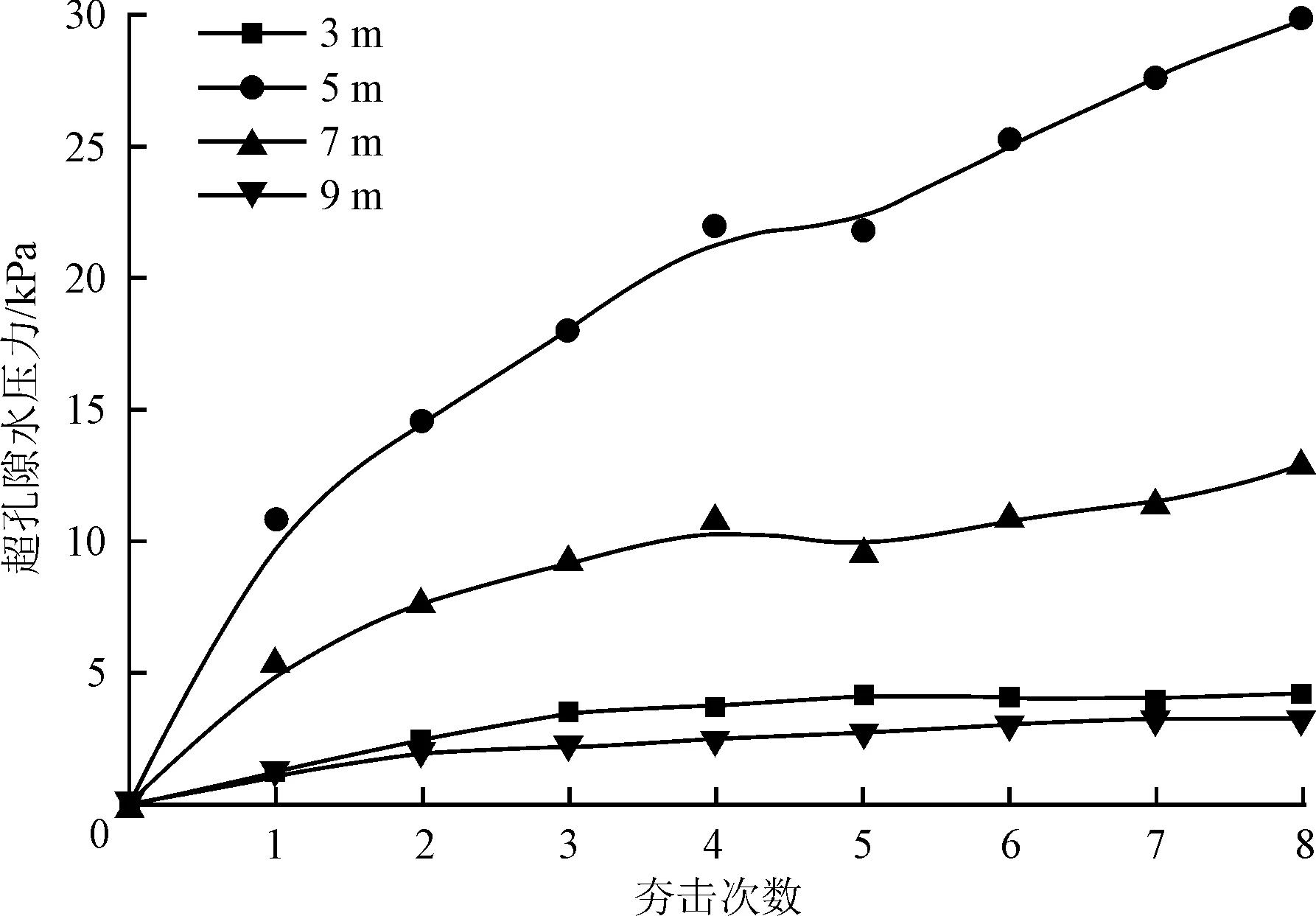

由图4可知,超孔隙水压力累积规律如下。

图4 超孔隙水压力与夯击数的关系

(1)强夯引起的浅层超孔隙水压力的增幅及增速均大于深层超孔隙水压力;但3 m深度处孔隙水压力因3.5 m深度处的浅层淤泥的阻碍作用并未增长过大,故5~7 m深度处超孔压的增速和增幅最大。

(2)单击夯击能为1 500 kN·m时,5~7 m深度处超孔压累积速度较快,而9 m深度处超孔压累积速度较慢,这是由于1 500 kN·m的夯击能未能有效地影响到9 m深度处的土体。故单击夯击能为1 500 kN·m时,最大影响深度约为7 m。

根据强夯完成后不同深度处超孔隙水压力消散情况,绘制超孔隙水压力随时间的消散关系曲线。本文选择单击夯击能为1 500 kN·m和1 800 kN·m进行分析,如图5所示。

图5 超孔隙水压力随时间消散关系曲线

由图5可知以下几点。

(1)单击夯击能为1 800 kN·m时,场区超孔隙水压力可达60 kPa,比1 500 kN·m时大40%左右。这表明,在固定的夯击次数下,可以通过提高单击夯击能改善对地基的加固效果。

(2)随着第2遍点夯的结束(约12 h),超孔隙水压力达到峰值,然后进入消散过程,逐渐减小,在2 h内消散20%左右,24 h后3 m和5 m位置处超孔隙水压力消散90%以上,7 m深度因处于淤泥层,渗透性差,故超孔隙水压力消散较慢,夯击后24 h消散70%左右。

(3)第1遍点夯结束后48 h,超孔隙水压力较峰值减小80%以上,其值基本小于10 kPa。由此可见,因粉质黏土地基超孔隙水压力消散较为缓慢,强夯间歇期较长,每遍点夯间隔时间不少于超孔隙水压力消散80%所对应的时间。

2.3 夯沉量变化规律

根据强夯过程中选取试验点测得的每击夯沉量,统计得出夯沉量与夯击次数的关系曲线,如图6所示。

图6 夯沉量与夯击次数关系曲线

从图6中可以看出以下几点。

(1)随着夯击次数的增加,总夯沉量逐渐增大,单击夯沉量逐渐减小,但两者变化趋势均趋于缓和。

(2)单击夯击能为1 500 kN·m时,每点8击后总夯沉量为94.7 cm,最后2击平均夯沉量为6.8 cm;单击夯击能为1 800 kN·m时,每点8击后总夯沉量为129.6 cm,最后2击平均夯沉量为8.8 cm,均能够满足止夯标准。这说明在强夯作用下土体已经较密实,达到止夯要求。

2.4 有效加固深度的确定

目前,对于强夯有效加固深度缺乏统一的说法,李晓静等[9]研究认为,强夯影响深度是指强夯处理前后土层指标有较明显变化的深度,而有效加固深度是指通过强夯处治使地基土能够满足设计要求的深度。根据前人的研究并结合实践经验认为,可采用附加应力与自重应力比值为0.2(即σz/σS=0.2)时对应的深度作为有效深度判别标准。根据点夯后测得的孔隙水压力数据,计算绘制超孔隙水压力沿深度方向的变化,如图7所示,可判定单击夯击能为1 500 kN·m和1 800 kN·m时的有效影响深度分别约为6.3 m和7.1 m。

图7 超孔隙水压力沿深度变化曲线

根据Menard公式计算强夯的有效加固深度,即

(1)

式中:M为夯锤自重(kN);H为夯锤下落高度(m);α为修正系数。视地质条件并根据超孔隙水压力沿深度分布规律可得,单击夯击能为1 500 kN·m和1 800 kN·m时,对应的有效加固深度分别为6.3 m和7.1 m。根据式(1)可得,在该地质条件下α在0.163~0.167之间,与无软弱夹层地质条件下推算出的α有较大偏差[7]。

3 强夯处治效果评价

3.1 强夯前后地基承载力对比

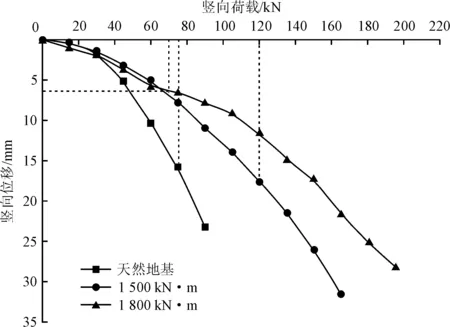

为检测强夯加固效果,强夯完毕 30 d 后,在试验区进行了载荷试验[8],静载荷试验按规范要求进行,承载板采用 0.25 cm2的圆形钢板。各单击夯击能区域载荷试验p-S(荷载-位移)曲线见图8。由图8可知,p-S曲线基本无明显拐点,亦无明显的比例界限,可取相对变形为0.02所对应的压力作为其承载力特征值。通过强夯处理后,单击夯击能为1 500 kN·m和1 800 kN·m的区域地基承载力特征值fak分别为240 kPa和300 kPa,较天然地基的地基承载力特征值150 kPa分别提高60%和100%,可见相同夯击次数下,单夯夯击能为1 800 kN·m时更加经济合理。

3.2 强夯前后地基工后沉降计算

为研究强夯处治对控制工后沉降的效果,进行路基堆载工后沉降计算分析[9-10]。本文分别以处治前后的地质条件为基础,对该处治方案处治效果进行计算,分析其在该工程中的实际应用效果,处治后夯区内各层土体力学参数见表2。经过计算,最大沉降差发生在道路中心线处,处治前后该地基的道路中心线处沉降随时间的变化曲线如图9所示。

图8 试验荷载与位移曲线

表2 夯后试验场地土层物理力学指标

图9 道路中心线沉降随时间关系曲线

可以看出,在路基填筑完成后15年,经过强夯处理的地基最大工后沉降约为13.8 cm,而未经过强夯处理的地基最大工后沉降为21.6 cm。根据《公路软土地基路堤设计与施工技术细则》(JTG/T D31-02—2013)中规定的容许工后沉降量,高速公路和一级公路涵洞、通道处在设计使用期限内容许工后沉降不大于20 cm,与未经过强夯处治的地基工后沉降相比减小了36%以上,故强夯在该地基处治结果满足规范要求。

4 结 语

(1)1 500 kN·m和1 800 kN·m的夯击能影响深度可达8~9 m,有效加固深度为6~7 m,根据Menard公式推算出试验区有效加固深度修正系数约为0.165,可为含淤泥夹层的粉质黏土地基强夯设计提供参考。

(2)点夯完成后48 h,孔隙水压力消散率达到80%。由此可见,强夯间歇期不小于48 h。

(3)采用强夯处治该条件地基15年工后沉降为16.1 cm,与未处治地基相比减小20%以上,处治效果良好,能满足设计要求。

(4)综合考虑试验结果和类似条件实际经验,推荐合理施工参数为:单击夯击能为1 800 kN·m,夯点间距为6 m,采用2遍点夯与2遍满夯相结合的方式,满夯夯击能为800 kN·m,止夯标准为最后两击平均夯沉量不大于10 cm。