氯化亚砜酰化尾气资源化利用研究

2019-04-13詹晓燕赵培刘莎

詹晓燕,赵培,刘莎

(江苏智环科技有限公司,江苏扬州225009)

氯化亚砜SOCl2,又名亚硫酰氯,是一种优良的酰氯化试剂,广泛应用于精细合成化工[1]。某些农药生产企业在使用氯化亚砜生产农药中间体的过程中涉及酰氯合成过程,此过程将有高浓度SO2和HCl废气产生,如直接排放,不但影响空气质量,还容易形成酸雨,对土壤造成酸性污染[2],因此如能将其分离并进行资源化利用,将具有经济和环保双重效益。

1 分离方法

据调查,目前氯化氢和二氧化硫的分离工艺主要如下。

(1)加压液化:混合气体降温,二氧化硫在加压、低温条件下液化,和氯化氢分离(常压条件下二氧化硫沸点-10℃,氯化氢沸点-85℃),分离后氯化氢气体使用水吸收生产工业盐酸,液体二氧化硫直接销售。

(2)碱吸收分离:混合气体使用氢氧化钠水溶液吸收,吸收后混合盐溶液继续浓缩,利用氯化钠和亚硫酸钠在水溶液中溶解度(80℃亚硫酸钠溶解度28.3 g/100 mL,氯化钠38.4g/100mL;18℃亚硫酸钠溶解度12.5g/100mL,氯化钠35.7 g/100 mL)差异结晶分离,最终得到亚硫酸钠和氯化钠。

(3)差异化吸收分离:混合气体使用水吸收,利用氯化氢气体和二氧化硫气体在水中的溶解度差异进行分离。

分离工艺综合比较见表1。

表1 分离工艺综合比较表

从表1比较情况看,差异化吸收分离的工艺流程简单,生产能耗低,副产盐酸、亚硫酸钠属于市场容量较大的无机化工产品,不存在销售问题,可取得一定的经济效益,因此较其他两个工艺具有一定的优势。

2 资源化利用方法

2.1 原理

HCl,SO2均为溶于水的酸性气体,经水吸收可以大部分除去,剩余部分采用稀碱中和。因HCl水溶液为强酸,使H2SO3不能稳定存在,故控制吸收进水流量,不仅可控制HCl水溶液的浓度,而且可以使尾气中HCl,SO2二组分分离,得到较纯的吸收产物[1]。有关反应为:

SO2+H2O→H2SO3

H2SO3+HCl→H3O++Cl-+SO2↑

2NaOH+SO2→Na2SO3+H2O

NaOH+HCl→NaCl+H2O

2Na2SO3+O2→2Na2SO4

2.2 流程

工艺流程见图1。

图1 酰氯合成尾气资源利用工艺流程图

工艺流程说明如下。

(1)三级水吸收:酰氯化合成时产生的尾气(主要含氯化氢、二氧化硫及过量的氯化亚砜),在常温、负压条件下经过三级降膜塔水循环吸收,其中的氯化氢被水吸收形成盐酸。吸收效率约96.0%。一级吸收塔排出饱和氯化氢溶液,其中盐酸含量32%~36%,二氧化硫含量3%~8%。

(2)简蒸:通过简蒸得到合格的工业盐酸,盐酸中的二氧化硫的溶解度较低,被解析,解析出的尾气再返回盐酸吸收塔,不外排。最终简蒸后的盐酸含量在28%~32%,含亚硫酸小于1%。

工业盐酸全部回用于厂内生产,不对外销售。

(3)二级碱液吸收:由盐酸吸收塔排出的尾气中主要为二氧化硫,采用两级碱吸收,吸收效率约99.8%。碱液吸收过程中由于反应放热,吸收液温度和亚硫酸钠浓度不断升高,一级吸收塔内形成以亚硫酸氢钠为主的混合物(含少量的亚硫酸钠),此时水中的亚硫酸根含量最高,可以达到23.9%(对应亚硫酸氢钠溶解度44.5 g/100 mL,30℃,高于亚硫酸钠溶解度(15.5 g/100 mL,30℃)。

(4)结晶:饱和后的吸收液放到结晶釜,投入固体氢氧化钠中和,完全中和后继续添加氢氧化钠,保持氢氧化钠过量。氢氧化钠过量可以使吸收液中的亚硫酸氢钠完全形成亚硫酸钠,同时氢氧化钠过量的情况下由于同离子效应,使亚硫酸钠的溶解度进一步降低,亚硫酸钠溶解度可由15.5 g/100 mL(30℃)降低到7.2 g/100 mL(30 ℃),可以确保在 25~45℃条件下得到较高的结晶收率,同时避免了低温结晶时结晶水的析出。

(5)离心:离心5~8 h,实现固液分离。离心得到的母液套用于SO2碱液吸收中,继续吸收二氧化硫。

(6)烘干:常压烘干,烘干温度为50~80℃。

(7)包装入库:烘干后得到的亚硫酸钠包装入库,下游主要用于印染、农药、纤维素酯、除氯剂等。

3 实例剖析

3.1 废气组成

调研得到,该公司在DV酰氯、功夫酰氯生产过程中涉及酰氯化合成工序,此工序产生的废气主要成分为氯化亚砜,SO2,HCl和少量有机废气,根据实际检测数据,酰氯合成尾气的具体组成情况见表2。

表2 酰氯合成尾气排放情况表

3.2 改进前情况

YS公司原采取“碱液吸收+活性炭纤维”的方法处理酰氯合成尾气,根据调研,该工艺的相关物耗、污染物排放情况见表3。

表3 改进前物耗、污染物排放情况一览表t·a-1

3.3 改造后情况

由于原工序产生大量废吸收液,需先浓缩除盐,再进行生化处理,运行能耗高,无法达到清洁生产的要求。为了提高资源利用率,变废为宝,YS公司对酰氯合成尾气的处理工艺进行了优化,调整为“三级水吸收+二级碱液吸收+活性炭纤维”,生产副产31%盐酸和亚硫酸钠。

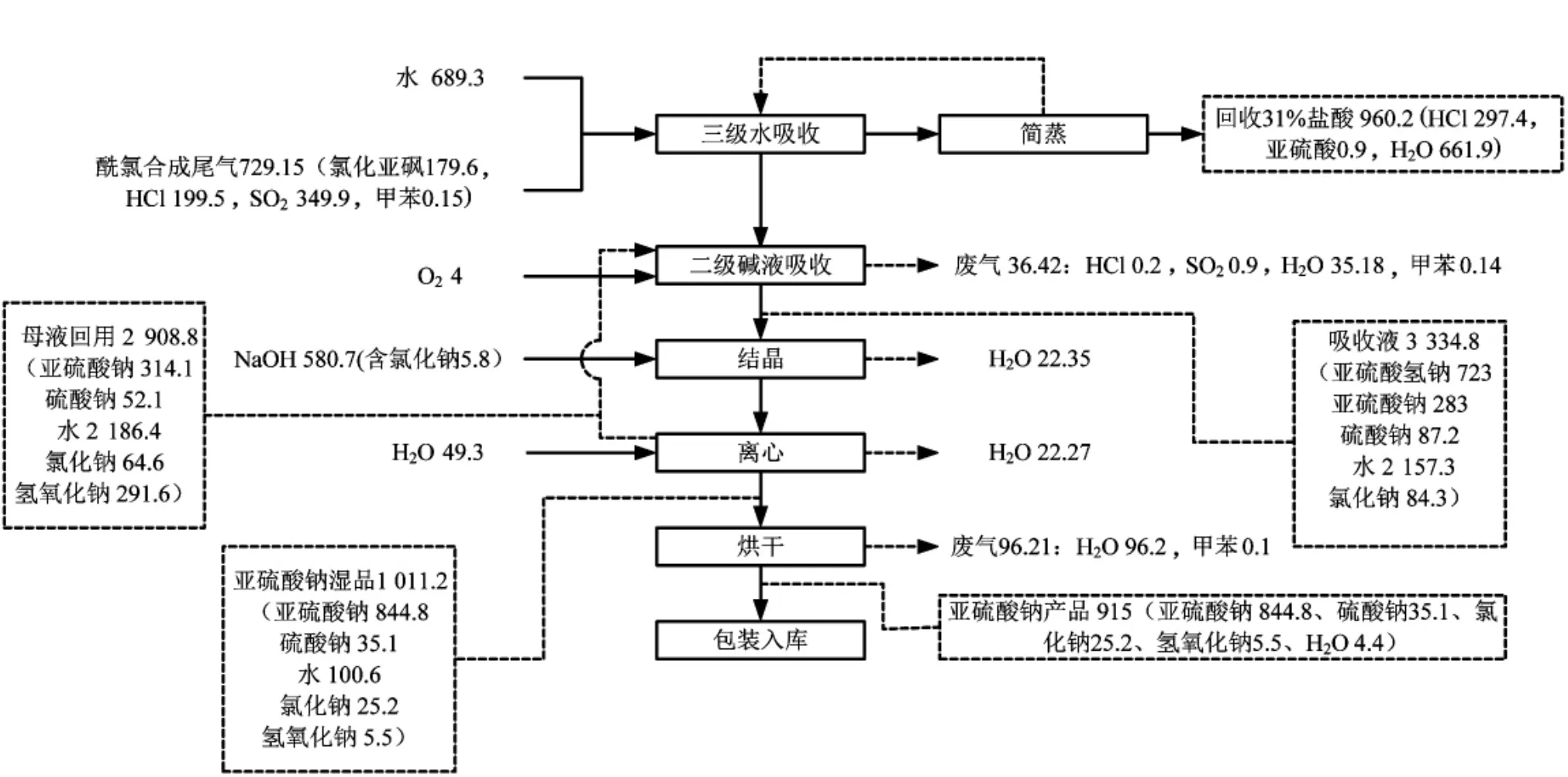

根据调研,酰氯合成尾气资源化利用过程的投入产出情况见图2。

图2 酰氯合成尾气资源利用过程投入产出图

3.4 比较分析

YS公司改进前后,两种处理方法的工艺、物耗、能耗比较见表4。

从表4可以看出,对酰氯合成尾气进行资源化利用后,减少了废水排放量17 655.6 t/a、HCl排放量1.764 t/a、SO2排放量 2.473 t/a,年产 31%盐酸 960.2 t/a、亚硫酸钠915 t/a,年生产总值约为314万元,为YS公司的可持续发展提供了良好的经济基础,具有较好的经济效益。

表4 两种处理工艺、物耗、污染物排放对比分析表t·a-1

4 结论

(1)YS公司根据自身的生产工艺以及现存的装置设备,采用差异化吸收分离HCl和SO2的方法,此方法工艺流程简单,生产能耗低,副产盐酸自用,亚硫酸钠存放要求不高,且属于市场容量较大的无机化工产品,销售出路不成问题,具有较好的经济效益。

(2)YS公司对酰氯合成废气进行资源化利用后,减少了废水量排放量17 655.6 t/a,HCl排放量1.764 t/a,SO2排放量2.473 t/a,年产31%盐酸960.2 t/a、亚硫酸钠915 t/a,年生产总值约为314万元,为YS公司的可持续发展提供了良好的经济基础,具有较好的经济效益。