基于响应面法的固化泥浆强度试验研究

2019-04-12陈宇轩王悦鑫张明明

陈宇轩 王悦鑫 刘 纪 张明明

(上海理工大学,上海 200093)

1 概述

随着我国经济的快速发展,迎来了基础设施建设的高峰期,尤其是地下工程的建设,盾构作业施工已得到大规模的使用。然而,盾构作业废弃的泥浆量不仅巨大,还会对环境造成严重影响。为此,不少学者开展了针对废弃土和废弃泥浆的复合固化剂配方的研究[1,2]。

Osula[3]对细粒粘性土固化研究表明,石灰掺入比对固化物强度的影响很大。Eeishi Tomohisa等[4]采用粉煤灰对泥浆进行了固化处理,认为粉煤灰中CaO和SO3含量对固化效果影响很大,其固化产物能够有效的提高强度。Omar Saeed Baghabra[5]通过对含水量较高的黏土进行了固化研究,水泥和石灰作为固化材料,能够有效的提高土体强度。

响应面法作为一种广泛应用于食品化学配方研究的统计方法[6],它不仅可以确定响应值与各因素之间的函数模型,还可以研究各个因素之间的交互关系。本次试验采用Box-Behnken设计方法,以水泥、粉煤灰、生石灰、硅酸钠作为四个自变量,28 d无侧限抗压强度为因变量。根据前期的单掺试验结果,确定以泥浆质量为标准,水泥(5%,10%,15%),粉煤灰(10%,25%,40%),生石灰(2.5%,6.25%,10%),硅酸钠(0%,1%,2%)。

2 试验方法

2.1 试验材料

制备固化泥浆的材料主要包括盾构废弃泥浆和泥浆固化剂。泥浆固化剂的主要成分为粉煤灰、普通硅酸盐水泥、生石灰和硅酸钠。其中,废弃泥浆取自上海市杨浦区某盾构施工场地。其基本物理性质指标如表1所示。粉煤灰采用侯钢火电厂生产的一级粉煤灰。水泥为325号普通硅酸盐水泥。生石灰采用国药试剂化学有限公司生产的氧化钙分析纯。硅酸钠采用天津致远化学试剂有限公司生产的硅酸钠分析纯。

表1 泥浆基本物理性质指标

2.2 试样制作及养护

首先将粉煤灰、水泥、生石灰、硅酸钠颗粒加入搅拌器后密封,低速搅拌20 min得到固化剂,后将配置好的固化剂按照试验方案配比加入泥浆中搅拌至均匀,装入试模并用保鲜膜密封后放入温度为(20±3) ℃,相对湿度不小于90%的养护箱中按照设计龄期进行养护。式样尺寸为直径47 mm,高度为100 mm。达到设计养护龄期后,每组取三个平行式样进行无侧限抗压强度试验,取算术平均值作为该组试样的测试结果。

2.3 实验方案设计

试验采用4因素(X1,X2,X3,X4),三水平的Box-Behnken设计方法[7]。在实验方案中实验设计总数为2K1+2K2+M0,其中,K1和K2为自变量总数;M0为中心点试验数。

用标准多项式回归方法,对试验数据进行拟合,得到二次多项式,作为响应量和自变量之间的经验关系如下:

(1)

其中,Y为预测响应值;b0为截距;bi为线性系数;bij为平方系数;bi-j为交互系数。

本次试验中,以28 d的无侧限抗压强度作为因变量,水泥掺量(wf)、粉煤灰掺量(wf)、生石灰掺量(wf)和硅酸钠掺量(wf)为自变量。试验设计方案如表2所示。

表2 试验设计编码

3 试验结果与分析

3.1 回归方程的建立

试样经过28 d养护后无侧限抗压强度变化范围为0.52 MPa~8.31 MPa。

利用design expert软件对数据结果进行多项回归拟合。并对其进行方差分析,结果如表3所示。

表3 28 d无侧限抗压强度回归模型方差分析

本试验采用F分布来检验二项式拟合后方程各分项的显著性,以α=0.1作为方程检验的显著性水平。当P值大于α值时,即认为该项所对应的结果是不显著的;当P值小于α值时,可认为该项所对应的结果具有显著性。因此,利用design expert软件剔除不显著项D,AD,BC,BD,CD,B2,A2后,调整得到的28 d固化泥浆的多项式回归方程如下:

qu=3.39+1.46A+1.78B+0.65C+

0.68AB-0.94AC+0.37C2-1.21AC2+1.05B2C

(2)

由计算结果知,模型的相关系数R2=0.92,表明拟合值与实际情况接近。

3.2 响应面交互作用分析

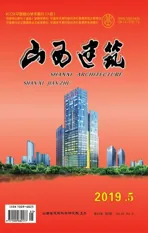

由图1可知,固化泥浆的抗压强度随粉煤灰和水泥掺量的增大而增大,且在对角线方向上的增长呈线性,因此,粉煤灰与水泥的交互关系为对等关系。可以认为粉煤灰在一定掺量范围内可以以1∶ 1的比例代替水泥对泥浆进行固化处理。粉煤灰是一种常用的固化处理原料,主要利用它的火山灰质性质,即在一些碱性物质、硫酸盐物质和水泥等激发作用下,在水存在的情况下,能发生水化硬化反应凝结成稳定固结物[8]。

由图2投影等高关系可以看出,在右上角的强度等高线(水泥和粉煤灰掺量高),较左下角(水泥和粉煤灰掺量低)的强度等高线更密集。这是由于粉煤灰和水泥掺量相对于泥浆含水率过低,在低掺量情况下,不能与泥浆自由水分子充分结合并发生水化反应,导致水化产物结构中掺杂有大量自由水分子。在受压过程中,由于水分子不能被压缩而破坏粒间胶结结构,使得固化泥浆强度提升不明显。

由图3可知,水泥和生石灰的三维响应面呈现出两角低中间高的态势。即当水泥掺量较低时,固化泥浆的抗压强度随生石灰掺量的增大而增大;而当水泥掺量高时,抗压强度随生石灰掺量的增大呈先提高后降低的变化。当生石灰掺量较低时,抗压强度随水泥掺量的增大而增大,当生石灰掺量为较高时,抗压强度随水泥掺量的增大而降低。这说明生石灰掺量和水泥掺量两者之间交互作用明显,两者的掺量不能同时过高或者过低,否则都不利于强度的提高,见图4。

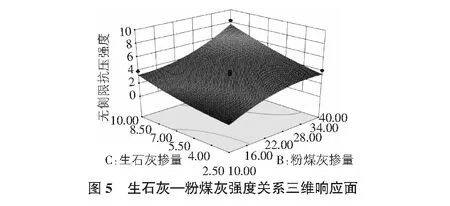

如图5所示,固化泥浆的抗压强度随粉煤灰掺量的提高而提高。但其提高的速度与生石灰掺量有关,在高掺量生石灰的条件下,提高粉煤灰掺量对强度的提高作用明显高于低掺量生石灰条件下的作用。

由图6强度投影等高关系中所示,当生石灰掺量为2.5%时,粉煤灰掺量从10%提高到40%,强度提高了3.5 MPa,且强度增长的速率逐渐降低;当生石灰掺量为10%时,粉煤灰掺量从10%提高到40%,强度提高了5 MPa,强度提高的速率逐渐增长。因此,生石灰与粉煤灰对强度的交互影响明显,生石灰可以有效地提高粉煤灰对泥浆的固化效果。这是由于生石灰可以提高泥浆中的碱性,以此提高粉煤灰的活性,进一步促进粉煤灰的水化反应。同时从图中可以看到,在粉煤灰掺量小于30%时,提高生石灰的掺量并不能有效的提高固化泥浆的抗压强度,这是由于生石灰与水分子发生水解、水化反应,生成Ca(OH)2以离子形式分布于泥浆中,由于碳化反应较低,对强度影响较小。

4 结语

1)根据Box-Behnken响应面设计方法得到的回归模型显示,水泥、生石灰对固化泥浆抗压强度的线性作用显著;水泥生石灰、生石灰粉煤灰对强度的交互作用显著。同时,根据方差分析,剔除不显著项后得到的固化泥浆28 d的强度预测方程,对于优化固化剂配比或预测固化泥浆强度具有一定作用。

2)水泥、粉煤灰对于固化泥浆的强度影响显著,粉煤灰在一定掺量条件下可以以1∶ 1的比例代替水泥对泥浆进行固化。

3)生石灰的水化反应会释放大量热量,不利于泥浆结构的形成。过量的生石灰不利于水泥对泥浆的固化。

4)生石灰可以作为粉煤灰的活性激发剂,适量的生石灰有利于粉煤灰对泥浆的固化作用。