基于分层分块结构的流程工业过程运行状态评价及非优原因追溯

2019-04-12邹筱瑜王福利常玉清王敏蔡庆宏

邹筱瑜 王福利 常玉清 王敏 蔡庆宏

过程运行状态评价指在过程安全、正常运行的前提下,进一步对过程运行性能优劣做出评价,并对非优原因进行追溯,为操作人员提供合理可靠的操作指导建议.过程运行状态优劣评价指标种类众多,其中,综合经济指标(Comprehensive economic index,CEI)是最常用的评价指标之一,CEI将物耗、能耗、产品质量等指标融合为经济效益的综合指标.有效的运行状态评价方法有助于保证过程CEI最大化.因此,近年来对运行状态评价方法的研究越来越多.

性能评价方法已广泛应用于各个领域[1−4].层次分析法(Analytic hierarchy process,AHP)是一种研究初期盛行的方法,AHP以指标的拓扑结构为基础,已广泛应用于环境和风险评价中[5−7].过程危害分析法(Process hazards analysis,PHA)和专家系统是基于过程知识的方法,已应用于风险和状态评价中[8−9].灰色关联分析法(Grey relational analysis,GRA)是一种处理小样本情况的方法,曾应用于环境和经济效益的评价[10].作为人工智能方法发展的一个重要成果,人工神经网络(Artificial neural network,ANN)拥有强大的学习能力和非线性处理能力.基于ANN的评价方法得到广泛应用,例如临界状态评估等[11−12].其他常用评价方法还包括信息理论、动态概率理论等,已应用于结构破坏评价[13]、空气质量评价[14]等领域.但上述典型评价方法并没有针对过程运行状态优劣程度在线评价进行深入研究.

过程运行状态在线评价是近几年诞生的一个新兴研究方向.对于数据呈单峰分布的过程,Liu等针对线性和非线性的情况,分别提出了基于Total projection to latent structure(T-PLS)[15]和Kernel total projection to latent structure(KT-PLS)[16]的评价方法.对于数据呈多峰分布的过程,Liu等提出了基于高斯混合模型回归(Gaussian mixture model regression,GMR)[17]的评价方法.此类方法虽能实现过程运行状态在线评价,却过度依赖于数据质量,要求数据测量准确、实时,否则,会使评价准确度和精度大大降低,甚至造成评价模型失效.

在实际生产过程中,存在大量无法准确、实时测量的变量,变量取值可能来自于粗糙的测量、离线化验、专家定性估计等,即不确定信息在实际流程工业过程中广泛存在.此类不确定性主要来源于恶劣的生产环境和落后的测量技术.Pawlak提出的粗糙集(Rough set,RS)理论是一种在不确定性存在的前提下进行推理的方法[18−19],现已广泛应用于安全性评价和风险评价等领域[20−21],但还未有研究将RS应用于含不确定性的过程运行状态最优性在线评价中.

当过程运行于非优运行状态时,需进行原因追溯.传统的非优原因追溯方法多基于确定性信息.基于指标分解的非优原因追溯方法是最常用的方法,Liu等[15]和Zou等[22]将优性评价指标分解为与变量相关的单项式和作为变量对优性指标的贡献和.超出历史最优运行状态时贡献范围的变量,被认定为非优原因变量.只有优性指标可被分解为独立的变量贡献时,此方法才有效.Liu等[16−17]将优性指标对每个变量的偏导数值作为相应变量的贡献,并将超出最优运行状态时贡献范围的变量作为非优原因变量.该方法仅适用于优性评价指标为连续可导函数的情况.当过程存在不确定信息时,上述两类方法都难以直接应用.

本文旨在解决含不确定信息的流程工业过程运行状态优性评价和非优原因追溯问题.流程工业过程含有多生产单元、多变量等特点,同一生产单元内变量耦合程度高,单元间变量耦合程度低,整体变量规模庞大.若将传统评价方法直接应用于流程工业过程中,可能存在以下三个主要问题:1)问题规模庞大,模型复杂,难以准确建立;2)过程变量并不直接影响最终评价指标,而是通过一系列中间工艺指标,逐步逐层影响综合评价指标,因此,难以直接提取过程变量与最终评价指标的相关性;3)在非优情况下,非优原因变量难以快速定位,模型解释性差.考虑到实际复杂流程工业过程特点和数据特性,本文提出基于RS的分层分块模型,应用于过程运行状态最优性在线评价和非优原因追溯.根据流程工业过程管理方向和生产流程进行纵向分层和横向分块,用RS对每一个子块分别进行建模.在分层分块模型的基础上,进行评价和非优原因追溯.本文所提方法考虑到不确定信息,合理简化问题规模,兼顾子块内和子块间的信息、不同层次指标之间的关系,提高评价精度和解释性.

1 分层分块评价模型的建立

针对流程工业过程多变量、多生产单元、含不确定性、有不同层次指标的特点,提出一种基于RS的分层分块模型(RS based hierarchical multi-block model,RSHMM),进行运行状态评价,简化问题规模,提高模型解释性.

1.1 分层分块结构的提出

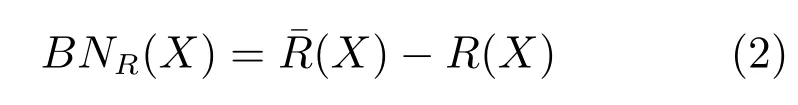

为了简化运行状态评价问题的规模,使得运行状态评价模型具有更强的物理意义,根据工业过程流程、工艺特性和工艺指标等级的分布,将一个流程工业过程划分为不同层次,每一层划分为不同子块.管理层次的细致程度决定了层次的数目,过程规模和工艺特性决定了子块的数目.本文采用的单元层、功能区层和全流程层的划分方法是一种常见的流程工业过程划分方法,但不是唯一的划分方法.一个流程工业过程的层次和子块的划分如图1所示.纵向,划分为全流程层、功能区层和单元层;横向,功能区层划分为M个功能区,第m个功能区划分为Nm个运行单元.全流程包含整个流程工业生产过程;一个功能区包含独立完成一个生产功能的所有生产单元;一个生产单元包含联系紧密的一系列设备,同一生产单元内变量强耦合.一个单元模型的输入为过程变量,输出为单元层工艺指标;在建立单元指标与单元内过程变量的模型时,提取了与单元指标有关的变量相关性特征.一个功能区模型的输入为体现单元特性的所有单元层工艺指标,输出为功能区层工艺指标.在建立功能区指标与单元指标的模型时,提取了与相应功能区指标有关的单元指标之间的相关特征、耦合关系.同理,全流程模型的输入为各个功能区层工艺指标,输出为全流程评价指标.在建立全流程评价指标与功能区层工艺指标的关系时,提取了与全流程评价指标有关的功能区指标之间的相关特征、耦合关系.同时,也相当于提取了与全流程指标相关的单元子块间的相关关系.工艺指标一般包括质量指标和消耗指标.在评价过程中,不能单独通过一个子块的工艺指标判断该子块的优劣程度,但可建立低一层工艺指标状态与高一层指标状态的关系,最终得到全流程指标和相关工艺指标的关系.同一模型内变量/指标之间相关性相对较强,不同模型间变量/指标之间相关性相对较弱.

1.2 基于RSHMM的离线建模

在完成分层分块结构的建立之后,由于不确定信息的存在,采用RS对每一个子模型进行建模,建立输入与输出之间的对应关系.

1.2.1 RS理论简介

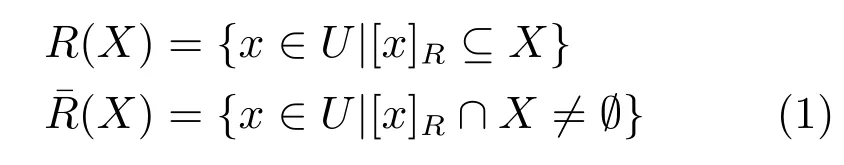

RS是Pawlak提出的一种在信息系统内表达不确定信息的方法[18−19,23].假设U为目标的非空有限集合,称为论域,X为论域的一个子集(概念),A是一个有限的属性集合,R是A的一个子集.对于论域中的一个元素x,令[x]R是一个包含x的集合,其中,[x]R中的元素在关系R上都相同.[x]R称为x在关系R上的等价类.对于论域的任何子集X,X的上、下近似分别定义为

其中,R(X)包含U中所有可以确定属于X的元素,(X)包含U中所有可能属于X的元素.X的R-边界域定义为

如果X的边界域为空,即BNR(X)=∅,则称X是R可定义的,否则称X是R不可定义的.R可定义集称作R-精确集,R不可定义集也称作RRough集,在不发生混淆的情况下,简称Rough集.

RS的约简和推理在决策表的基础上进行.决策表的每一列表示一个属性,每个属性的取值被划分为若干离散状态.通常,属性可分为条件属性和决策属性.决策表每一行代表论域中的一个元素和一种推理规则.规则以IF(条件),THEN(决策)的形式表达,来实现推理决策.RS理论参见文献[23].

1.2.2 离线建模

在实际生产中,一部分变量可以实时、定量测量,还有一部分变量无法准确、实时测量,变量取值可能来自于粗糙的测量、离线化验、专家定性估计等.本文旨在解决存在大量不确定信息的流程工业过程运行状态评价问题.

在建立如图1的分层分块结构基础上,用RS建立每个子模型的输入和输出之间的关系.采集充足的、覆盖所有运行状态等级的历史数据,以分层分块结构为基础,自顶向下,确定各子模型的决策属性和条件属性,组织决策表.每个子模型的输入输出,如图2所示.离线建模数据包括全流程评价指标CEI、功能区层评价指标、单元层评价指标、各单元内过程变量和表征生产工况的变量.在全流程层,以全流程运行状态综合评价指标CEI为决策属性,以功能区层工艺指标=[Z1, Z2,···, ZM]和代表过程生产工况的变量C为条件属性,组织决策表,其中,(m=1,2,···,M)为功能区m的Im个指标,为第i个指标的取值,D为历史样本数目.过程运行状态可根据CEI的水平划分为不同等级,CEI越高,反映出运行状态等级越好.在功能区层,针对第m个功能区,以该功能区工艺指标分别为决策属性,以单元层工艺指标和C为条件属性,组织第m个功能区的决策表,其中,为第m个功能区第n个单元的Im,n个指标,为第i个指标的取值.在单元层,针对第m个功能区第n个单元,分别以该单元工艺指标为决策属性,以该单元内过程变量m,n和C为条件属性,组织该单元的决策表,其中,,Jm,n为第m个功能区第n个单元包含的过程变量个数.不同生产工况下,过程对同样操作的响应特性不同,运行状态性能的评价指标所能达到的水平不同,性能评价标准也不同.因此,需要在每一层次每一子块的输入中加入反应过程生产工况的信息C.如果过程运行于单一工况,那么不需要进行工况区分,C为空.建立各子模型的决策表之后,将过程变量、工艺指标和评价指标进行离散化,即把无限空间中无限的个体映射到有限的空间中去,以此提高算法的时空效率.变量和指标的状态划分可采用传统的等距离离散化方法[23]或聚类方法[24],也可借助专家经验[25]进行划分.基于分层分块结构的评价模型,自顶向下进行离散化.离散化是应对过程信息不确定性的有效手段.针对定量测量的变量,将变量取值离散化为不同状态等级,并用一系列正整数对不同等级进行顺次编号.针对定性估计的变量,将每一种定性状态作为一个变量状态等级,并进行编号.值得注意的是,本文所指变量状态等级只与变量幅值大小有关,与变量优劣无关,只有全流程运行状态等级才与性能优劣有关;后文中,假设所有变量均已合理离散化.

图2 离线模型输入输出示意图Fig.2The diagram of input and output for the offline model

在组织决策表并离散化之后,需要对每一张决策表进行约简,即在保持分类能力不变的前提下,删除对决策没有影响的条件属性[26−27].常用的属性约简方法有一般约简算法、基于差别矩阵和逻辑运算的属性约简算法、归纳属性约简算法等.

离线建模最后的操作是提取决策规则.规则库中决策规则为IF(条件),THEN(决策)的形式,即启发式规则.条件为各条件属性状态取逻辑和的形式,决策为相应决策属性的状态.决策规则是进行分层分块评价和追溯的基础.

2 基于RSHMM的流程工业过程运行状态评价

2.1 在线评价

通常,流程工业过程中间工艺指标和综合评价指标难以直接在线获得.因此,本文利用建立的分层分块模型,自底向上逐步推理出工艺指标和综合评价指标的状态.1)通过过程变量的测量值,利用单元层各RS模型推理出单元层各工艺指标的状态;2)以单元层工艺指标状态为基础,用功能区层RS模型推理出功能区层各工艺指标的状态;3)以功能区层工艺指标状态为基础,用全流程层RS模型推理全流程综合评价指标CEI的状态.最终运行状态等级评价策略以CEI在一定时间窗口内的状态为基础,进行进一步判断.

获得时刻t的在线数据后,用与离线建模相同的离散化方法,得到离散化后的数据,其中,ct表示过程生产工况,表示各子块内包含的变量,J为变量维数.

为降低评价对噪声的敏感度,时刻t的等级判断不能以单个时刻的CEIt为标准.引入长度为H的滑动窗口,以t时刻滑动窗口{CEIt−H+1,CEIt−H+2,···,CEIt}内,出现频率最高的 CEI状态等级作为此时运行状态等级的评价结果,记为Gdt.若出现频率最高的CEI状态等级不止一个,则保持前一时刻评价结果不变.运用此评价规则,针对一个存在L个运行状态等级的过程,其初始状态的确定,最多需要λ个时刻的评价,其中,λ=max{L+1,H}.

在确定初始运行状态等级后,具体在线评价步骤总结如下:

步骤1.获取t时刻在线数据并离散化得xt=;

步骤2.构造推理第m个功能区中第n个单元工艺指标的基础;

步骤 3.根据单元层工艺指标的RS模型,由推理

步骤4.构造推理第m个功能区工艺指标的基础,其中,;

步骤5.根据功能区层工艺指标的RS模型,由推理;

步骤6.构造推理全流程综合评价指标CEI的基础,其中,;

步骤 7.根据全流程RS评价模型,由zt推理出CEIt;

步骤 8.以t时刻滑动窗口{CEIt−H+1,CEIt−H+2,···,CEIt}内,出现频率最高的 CEI状态等级作为此时运行状态等级的评价结果,记为Gdt.若出现频率最高的CEI状态等级不止一个,则保持前一时刻评价结果不变.

2.2 非优原因追溯

非优原因追溯的目的是在过程运行状态处于非优等级时,找到导致非优状态的原因,为操作人员提供生产指导.为查找真正的非优原因变量,提供使生产调整代价最小的最优生产条件作为参考,本文提出一种基于匹配度的非优原因追溯方法,查找非优原因,提供调整方向,保证调整的有效性和可行性.所提方法考虑到了最优生产状态与当前生产情况的差异度、变量调整的幅度、变量调整的难易程度等.

在分层分块的基础上,自顶向下,进行查找.本文通过衡量当前非优数据与最优运行状态规则库中数据的匹配程度,选取与当前非优数据匹配度最大的优规则作为参考,与此优参考数据差异度较大的属性为非优的属性.对于一个非优的指标,需要继续以相同方法向下查找更深层次的非优原因.直到查找到单元层非优的过程变量为止,得到非优原因.

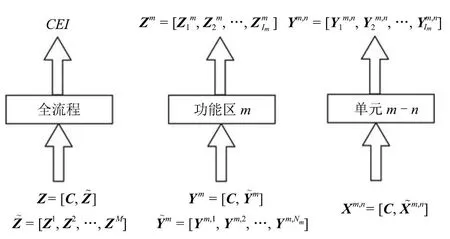

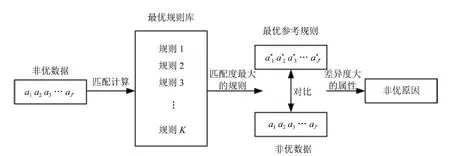

一次查找中,规则匹配的过程如图3所示,其中,a1a2a3···aJ′和分别表示当前的非优数据在各属性的状态取值和与之匹配度最大的优规则在各属性的状态取值,J′为条件属性个数.用匹配度公式衡量当前数据与优规则的匹配情况.匹配度选取的准则为:1)两个数据中相同的属性越多,匹配度越大;2)两个数据中属性等级的级差越大,匹配度越小;3)两个数据中不同的属性调整越容易,匹配度越大.

其中,|aj−ak,j|为aj和ak,j的等级差,Aj为属性j的等级总数,βj为属性j的权重,权重越小,相应属性可操作性越强,且满足,利用式(3),可在最优规则库中选取与a匹配度最高的规则,记为a∗.然后利用差异度,确定a确定a中非优的属性.定义a和a∗中第j个属性的差异度为

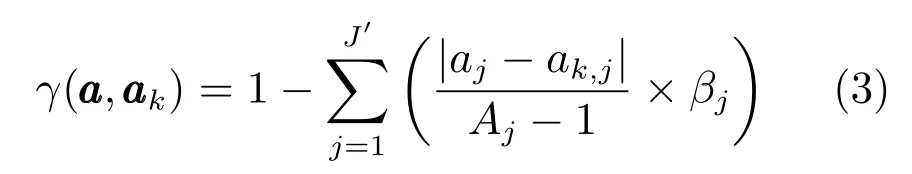

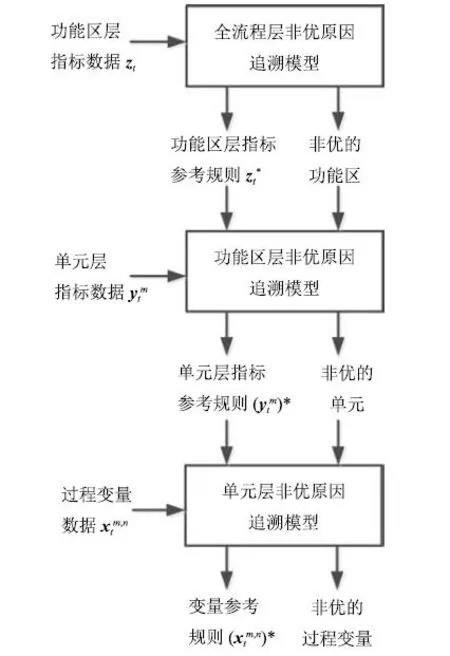

基于RSHMM的非优原因追溯如图4所示.在全流程层,需要查找zt中导致非优的功能区层指标.以全流程层RS模型为基础,将决策属性CEI为优的数据构成全流程层的最优规则库.计算zt与最优规则库中每条规则的匹配度,得到与之匹配度最大的优参考规则,记为.对比zt和中的每个属性状态取值的差异,差异度大的为非优的属性,需要进一步查找其非优原因.在获得的同时,对应的单元层指标和过程变量也可以相应获得,这些数据构成新的优规则库,是下一层追溯的基础.

图3 非优原因追溯中的规则匹配示意图Fig.3 Schematic diagram of the rule matching in non-optimal cause identification

图4 基于RSHMM的非优原因追溯示意图Fig.4 Schematic diagram of non-optimal cause identification based on RSHMM

3 仿真分析

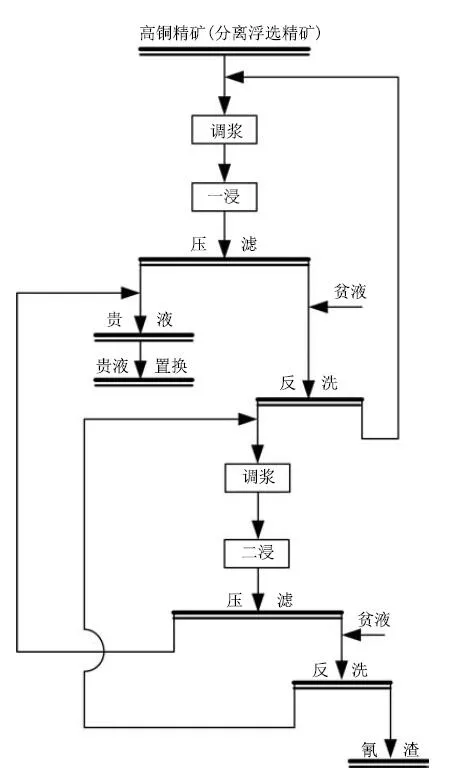

图5 金湿法冶金工艺流程示意图Fig.5 The flow chart of the gold hydrometallurgy process production

金湿法冶金过程是一个典型的流程工业过程.与传统火法冶金不同,金湿法冶金将矿石中固态的金转换为矿浆中液态的金,再用锌粉进行置换,在冶金效率和环境保护方面有较大优势.但是,金湿法冶金过程含有大量不确定性,很多变量只能定性估计,而不能定量测量.因此,本章以国内某金湿法冶金过程为背景,验证所提方法的有效性和可行性.该金湿法冶金工艺流程如图5所示,过程包含三个功能区:浸出功能区、洗涤功能区和置换功能区.浸出功能区包含一次浸出单元和二次浸出单元.浸出单元用适当的溶剂处理矿石或精矿,使黄金以金氰络合物离子形态进入溶液,而脉石及其他杂质不溶解.因此,黄金和原矿物杂质以固–液相的形式区分开来.洗涤功能区包含一次洗涤单元和二次洗涤单元.压滤洗涤单元起到固液分离的作用,将富含金氰络合物离子的贵液输送到置换功能区,将固体杂质进行回收利用.两浸两洗的工艺设置保证了黄金浸出率.置换功能区利用锌粉与金氰络合物离子发生的置换反应,将液相的黄金重新变为固相.此功能区规模不大,变量相关性强,不需再细分为不同生产单元.因此,金湿法冶金过程的分层分块结构为:全流程层是金湿法冶金全流程;功能区层包含浸出、洗涤和置换功能区;单元层包括浸出功能区中的第一次浸出和第二次浸出单元,以及洗涤功能区中的第一次洗涤和第二次洗涤单元.

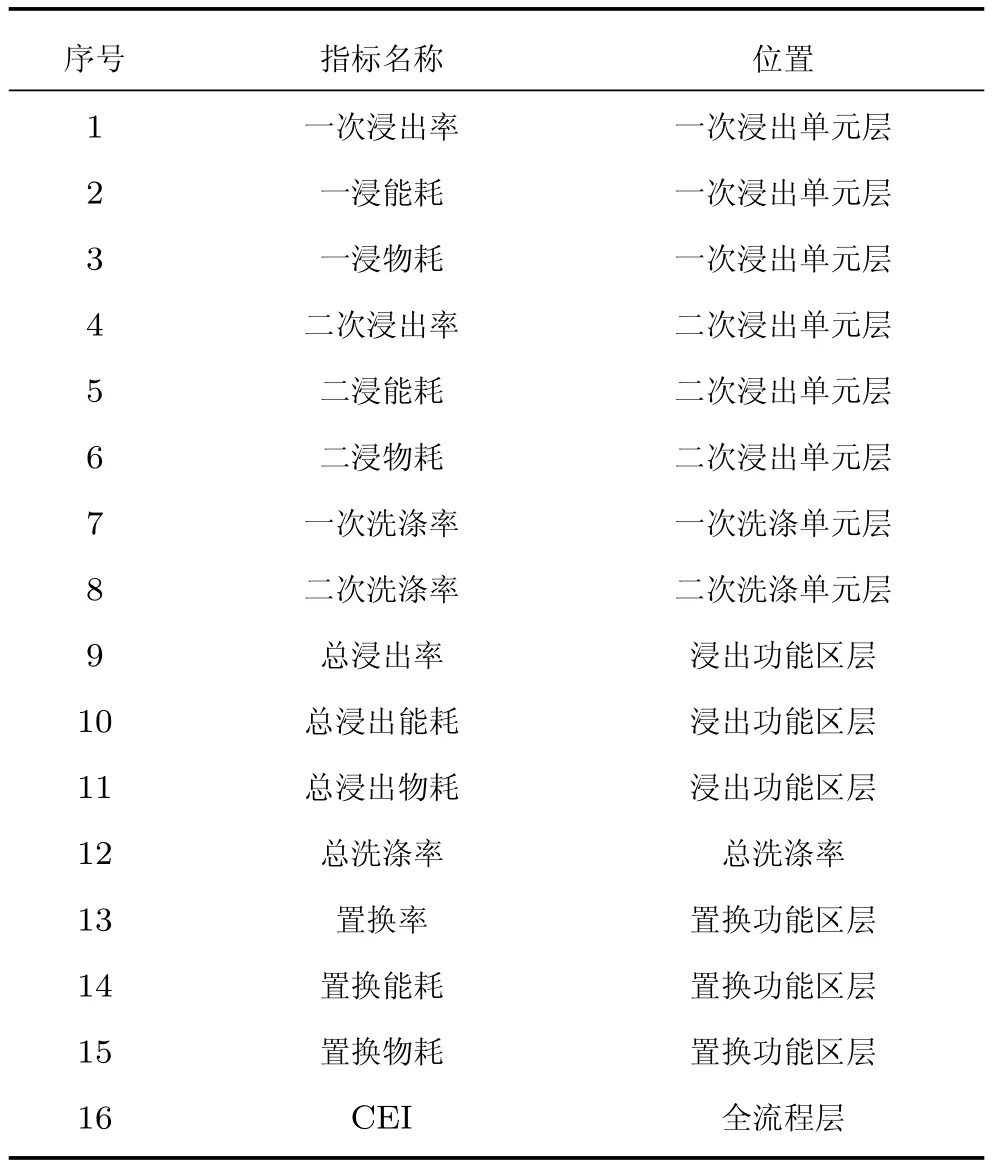

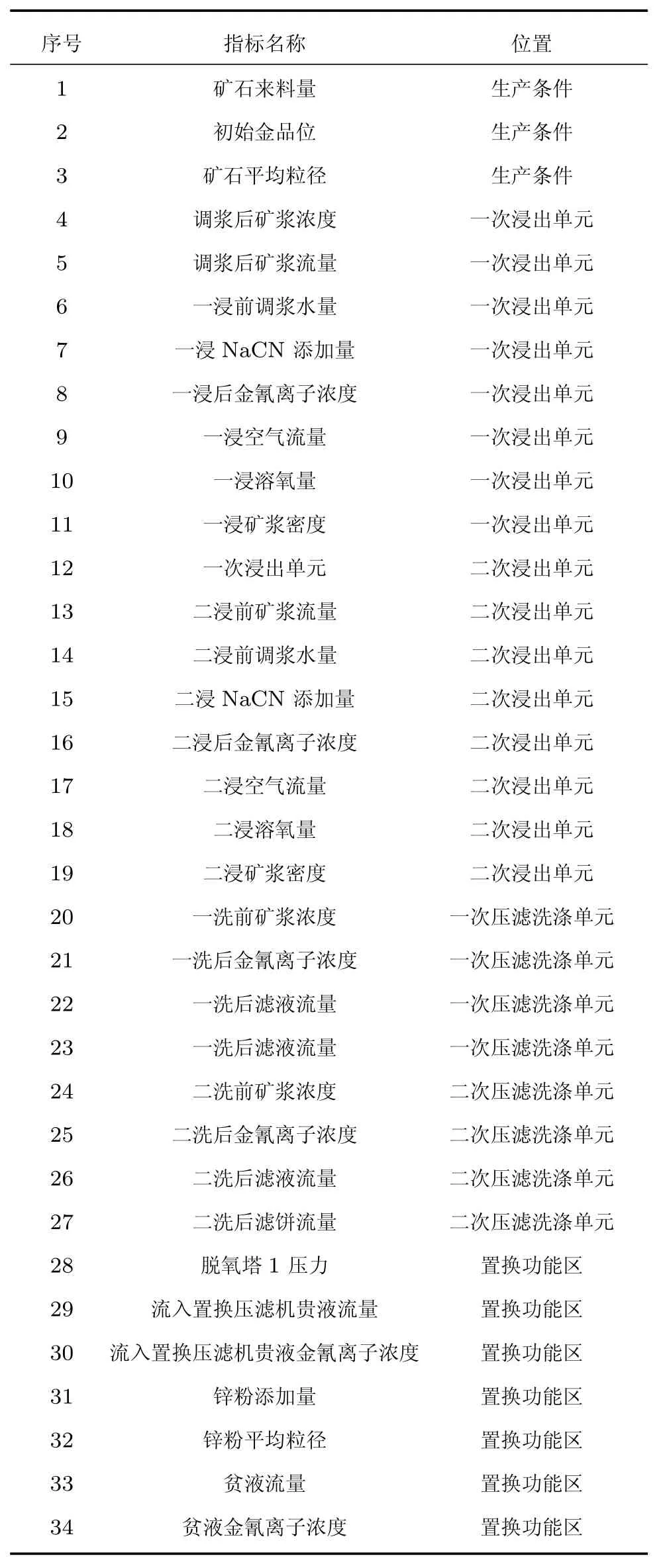

本节将所提方法应用于我们课题组开发的金湿法冶金半实物仿真平台中.此仿真平台模拟了所研究的金湿法冶金生产过程.经过长时间的实践、修正和完善,可以较为准确地模拟该湿法冶金生产过程,为实际生产决策提供参考.经过深入研究,选取与CEI密切相关的15个工艺指标和34个过程变量用于实现该过程的分层分块结构运行状态评价,分别列于表1和表2中.过程运行状态划分为优、中、差三个等级,分别对应CEI高、中、低三个状态.从半实物仿真平台采集三个等级的数据各2000组作为建模数据,每组数据包含生产条件、过程变量、单元层指标、功能区层指标和全流程评价指标CEI的变量状态.采集300组数据作为测试数据,每组数据包括生产条件、单元层各子块所含变量的状态.这300组测试数据模拟了运行状态等级从优变为中的生产过程:前150组测试数据运行于优运行状态;从第151组测试数据开始,模拟矿浆来料量增多时,未能及时增加二浸NaCN添加量,导致运行状态从优变为中的过程.选取滑动窗口长度H=5,用本文所提RSHMM方法分别进行运行状态评价和非优原因追溯.

表1 各层评价指标列表Table 1 The assessment indices for each level

表2 湿法冶金过程变量表Table 2 The variables of the gold hydrometallurgy process

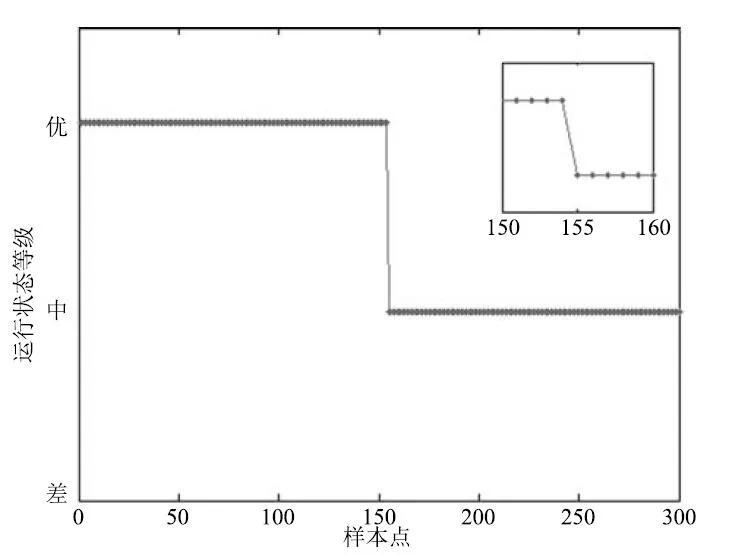

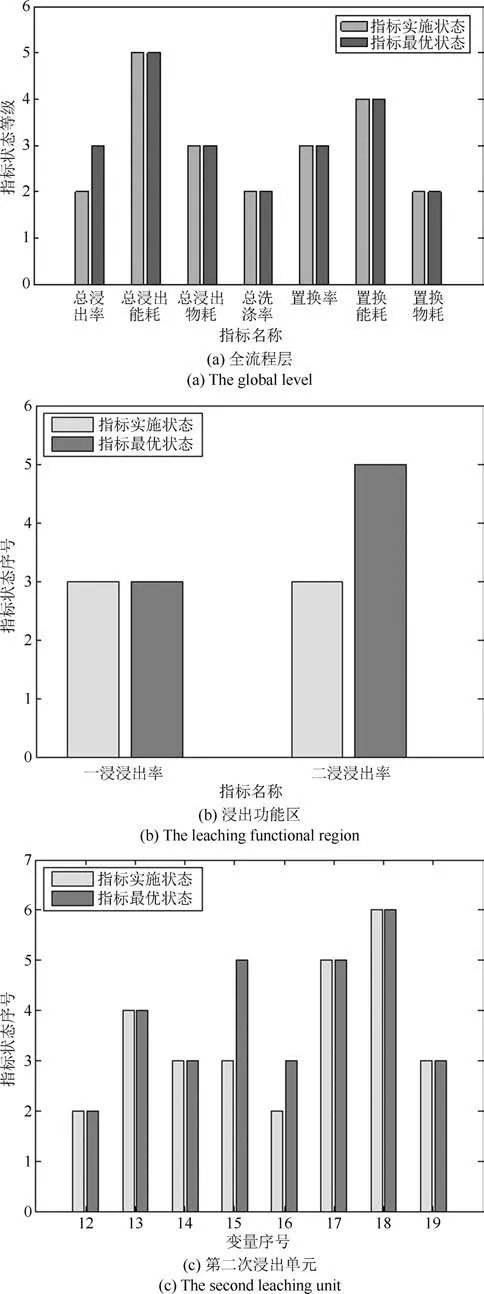

图6是基于本文所提RSHMM方法的全流程评价结果,能较为准确地判断出运行状态等级的变化,几个时刻的判断延迟主要来源于离散化步骤的信息损失.RSHMM方法不仅能够得到全流程运行状态等级的评价结果,还能得到各级过程指标的状态,利于提高解释性,快速定位导致非优运行状态的原因变量,对生产调整提供清晰的指导.非优原因追溯结果如图7所示,所提方法能够准确定位非优原因变量,并且深入展示非优运行状态产生的原因.

图6 基于RSHMM的在线评价结果Fig.6 RSHMM based online assessment result

表3 RSHMM和RS评价正确率对比(%)Table 3 The assessment accuracy rate comparison of RSHMM and RS(%)

图7 基于RSHMM的非优原因追溯结果Fig.7 RSHMM based non-optimal cause identification result

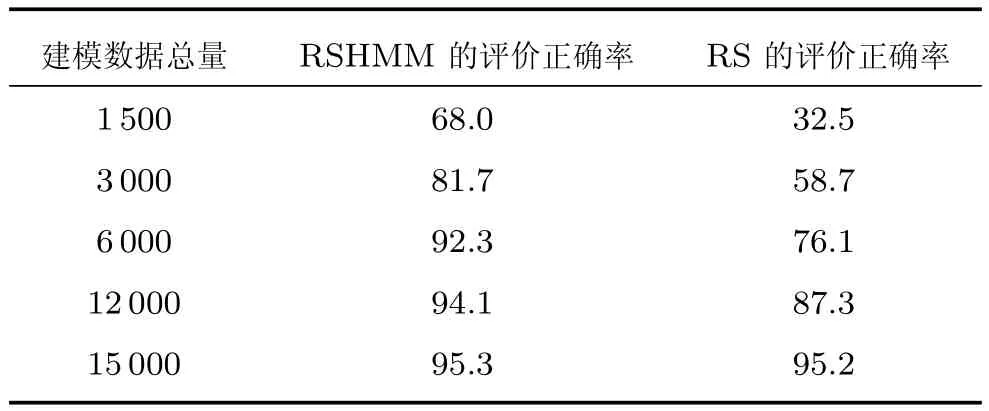

同时,将该过程用传统RS方法进行评价.经过反复实验证明,基于RSHMM和RS评价方法的正确率与建模数据量有较大关系.表3是在不同的建模数据量下,RSHMM和RS评价的正确率.可见,当建模数据量少时,RSHMM的正确率远大于RS.而当建模数据量大到一定程度时,两种方法正确率差距较小.用基于RS的方法进行追溯,追溯结果虽然包含了正确的非优原因,但同时也包含了其他因素,追溯结果解释性差.

综上所述,相比于传统的不分层评价方法,本文所提方法有如下优势:1)对建模数据量的要求更低;2)解释性强,展示各层次指标和变量的状态,利于深入分析过程运行状态产生的原因;3)候选非优原因变量范围小,更符合实际生产需求;4)可以清晰、准确、快速定位非优原因变量,指导生产调整.

4 结论

针对含不确定信息的流程工业过程运行状态评价问题,本文考虑到流程工业特点和数据特性,提出一种基于分层分块结构的流程工业过程运行状态评价和非优原因追溯方法.所提方法清晰直观地表达了流程工业工艺特性,以及变量、指标之间的层次关系.因此,可以通过过程变量,逐步推算综合评价指标的状态,实现全流程的评价.对于非优运行状态,在分层分块结构的基础上,利用匹配度公式,逐步查找非优的指标和过程变量,最终确定导致非优的原因变量,提供生成指导.最后,将所提方法应用于某金湿法冶金过程,取得了良好效果,证明了所提方法的有效性、准确性和可解释性.考虑到不确定信息,各子块分别用RS建模,但RS离散化过程中存在信息损失,评价精度有限.后续研究将会集中于提高运行状态评价精度.