电场强化旋流分离装置的内部流场分析*

2019-04-11张贤明李文龙

彭 烨, 张贤明, 李文龙

(1.重庆工商大学 机械工程学院,重庆 400067;2.重庆工商大学 废油资源化技术与装备教育部工程研究中心,重庆 400067)

0 前 言

破乳脱水是工业废油资源化处理工艺中的关键环节[1]。目前,常用的破乳脱水方法有:化学法、生物法、膜过滤法、离心法和电场法[2-3],但均存在不足。其中,离心法是利用连续相和分散相之间的密度差进行分离的方法。水力旋流器作为一种典型的离心分离装置,具有体积小、操作简单、能耗低和沉降速度快等优点被广泛应用于石油化工行业[4]。但是水力旋流器很难对工业废油乳化液分散相粒径较小的乳化液进行有效分离处理[5]。鉴于此,提出在除水型水力旋流器产生的旋流离心场中嵌入高压电场,使得旋流场中的乳化油微小液滴在电场作用下聚结增大,从而提高乳化油在旋流离心场中的分离效率,以达到强化破乳脱水的效果。方法操作简单、勿需加入任何破乳化剂,不会对乳化液造成二次污染、能耗较低[6]。

有关电场强化旋流离心破乳脱水的研究并不多。BAILES P J等[7]利用高压电场和离心场联合完成原油的破乳脱水试验,结果表明经电场强化后,连续旋转装置中的原油脱水率可达到98%。阎军等[8]研究了电场联合连续旋转装置中乳化液含水率、电压等对破乳率的影响,发现电场强化分离器破乳效果明显提高。研究表明[9-11],旋流分离装置中流场分布对乳化油液滴产生的离心力影响极大,决定了破乳脱水效果,但是内部流场分布情况也比较复杂。那么,对于旋流分离装置经电场强化后内部流场的分布研究,显得尤为重要。

因此,将通过建立电场强化旋流分离装置模型,联合电场控制方程和流场控制方程,分析电场强化离心分离装置内部流体切向速度、轴向速度和静压力的分布,进一步揭示电场强化旋流离心分离规律,从而为装置操作参数选择及其工程化应用提供指导。

1 模型与计算

1.1 构建模型

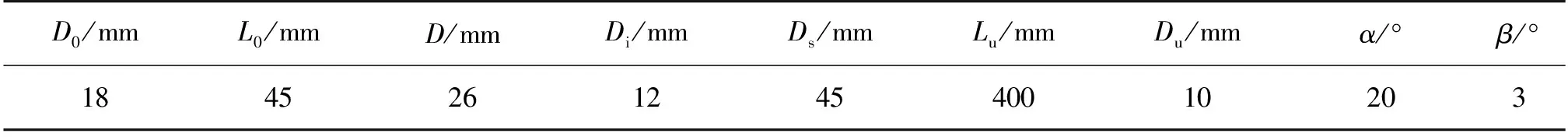

电场强化装置结构示意图如图1。电场强化旋流离心破乳脱水装置由溢流管、绝缘套、法兰、进油口、密封圈、旋流室、大锥段等部分组成。溢流管接入电源正极并对其伸出部分做绝缘处理,旋流室外表面接地作为负极,在旋流室中产成高压电场。考虑到流场对称性和稳定性等因素,本体模型采用双切向进液式结构[12],电场强化装置本体结构如图2所示,结构参数如表1所示。

图1 电场强化装置结构示意图Fig.1 Schematic diagram of device strengthened by electric field

图2 电场强化装置主体结构示意图Fig.2 Main structure of device strengthened by electric field Ⅰ-旋流室;Ⅱ-大锥段;Ⅲ-小锥段;Ⅳ-底流管段Ⅰ-swirling chamber; Ⅱ-large cone section; Ⅲ-small cone section; Ⅳ-pipeline section

表1 电场强化装置结构参数表Table 1 Geometry structure parameters of double-field coupling unit

1.2 控制方程

在电场强化离心装置中,不可压缩乳化油流体满足如下连续方程和动量守恒方程:

乳化油液滴在电场强化作用下被极化,受到的电场力可由麦克斯韦应力张量[13]表示,于是便可将公式(1)中的Fe作为外部体积力添加至N-S方程中,电场体积力可由公式(2)表示为

式中,ε0为真空介电常数,εr为油的相对介电常数,Ei,Ej分别为i和j方向的电场强度,E为电场强度。

乳化油液滴在电场作用下聚结变大是电场强化离心分离的重要因素。对于液滴粒径变化,可根据液滴成对结聚模型[14]计算从N个半径为R的液滴结聚到0.5N个半径为21/3R的液滴时间间隔为

式中,t1为聚结时间,φ为水的体积分数,μo为油液密度。

为了确定乳化油液滴在流场中的粒径大小,数值计算得出液滴在电场区段停留时间t,求出与t1的比值n并取整,然后根据2n/3R计算出粒径大小[15]。

1.3 网格划分与独立性

采用四面体和六面体混合网格对电场强化分离装置进行网格划分,网格示意图如图3所示。划分网格数量分别为109 177、312 344和611 088,通过对比z=795 mm截面切向和轴向速度曲线,分析网格数量对模拟结果的影响,研究网格数量的独立性,切向速度和轴向速度的径向分布如图4所示。从图4(a)和4(b)中可以看出,网格数量为312 344和611 088的模拟结果非常接近。因此,可以使用网格数量为312 344的模型进行数值模拟,网格最大生长率为1.1,曲率因子为0.7。

图3 电场强化分离装置网格示意图Fig.3 Schematic diagram of grids of separation device strengthened by electric field

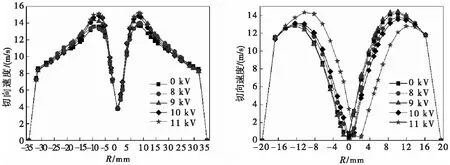

(a) 切向速度 (b) 轴向速度图4 z= 795 mm截面处不同网格数量下的速度分布Fig. 4 Predictions of tangential (a) and axial (b) velocities by different grid numbers at z = 795 mm

通过对比时间步长为0.05 s、0.03 s和0.01 s情况下,z=795 mm截面处切向和轴向速度曲线,分析步长大小对模拟结果的影响,研究时间步长的独立性,如图5所示。从图5(a)中可以看出,步长为0.01 s和0.03 s时的切向速度曲线基本重合;并且从图5(b)中看出,3种步长条件下轴向速度非常接近。因此,研究中时间步长设置为0.03 s。

(a) 切向速度 (b) 轴向速度图5 z = 795 mm截面处不同时间步长下的速度分布Fig. 5 Predictions of tangential (a) and axial (b) velocities by different time steps at z = 795 mm

1.4 初始与边界条件

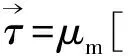

选用46号透平油为连续相,水为分散相。由于常温常压下油的黏度较大,不利于油水分离,因此将油加热到70 ℃。70 ℃时油水物性参数如表2所示。双切向入口设置为速度入口, 且法向速度为10 m/s,溢流口与底流口设置为自由出口,溢流口分流比设置为90%。湍流强度设置为5%。混合液中水的体积分数为10%。壁面采用无滑移边界条件,近壁面区域采用标准壁面函数进行处理。

在研究中,压力速度耦合采用SIMPLEC算法,梯度项选择Least Squares Cell Based 算法,压力项选择PRESTO算法,Momentum, Volume Fraction,Turbulent Kinetic Energy,Turbulent Dissipation Rate and Reynold Stresses选择QUICK算法。

表2 70 ℃时油和水的物性参数Table 2 Physical parameters of oil and water at 70 ℃

2 结果与分析

为了研究电场强化离心分离装置内部流场的分布,数值模拟了0、8、9、10、11 kV 5个不同强化电压幅值情况下装置内部流体的两相流运动情况。在装置内部流场的3个速度分量中,径向速度分量最小,对油水旋流离心分离贡献也较小[16],研究将不对其进行分析。图2中的Ⅰ、Ⅱ、Ⅲ和Ⅳ截面,分别对应于z=795 mm、z=700 mm、z=600 mm和z=100 mm截面,位于强化装置内部的旋流室、大锥段、小锥段和底流管部分。因此,选择上述4个截面分析装置内部流体的切向速度、轴向速度和静压力径向分布情况。

2.1 切向速度

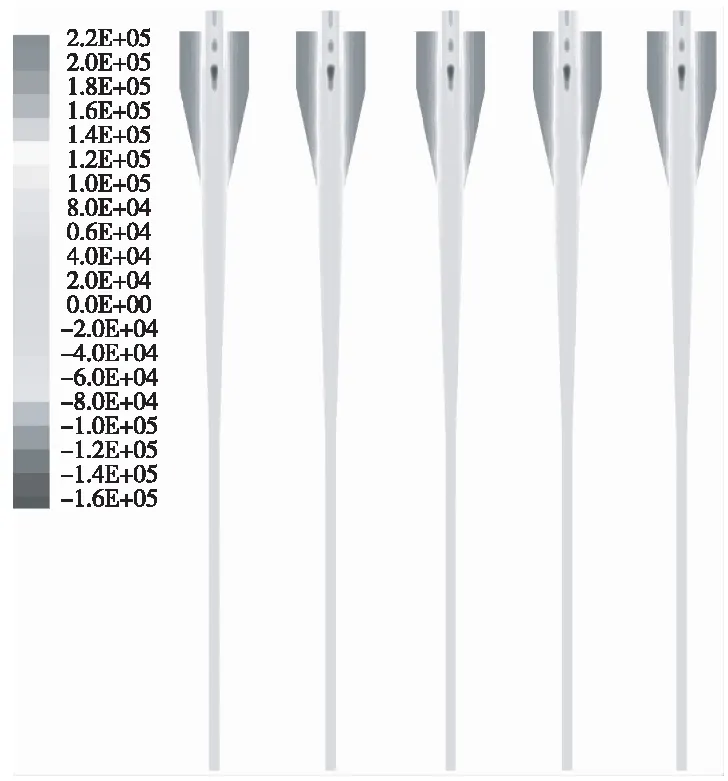

切向速度是强化装置中最重要的速度分量,决定了离心力的大小,是实现乳化油油水离心分离的主导因素[17]。5种电场条件下装置内部的切向速度分布云图如图6,可以看出溢流管底部和大锥段的切向速度明显大于其他位置的速度,即装置直管段和大锥段切向速度产生的旋流离心力直接影响了装置的分离性能。

在图7中,5种不同强化电压幅值条件下,4个截面的切向速度分布均呈M型分布,并且均有两个峰值。从图7(a)中可以看出,最大切向速度随着电压的升高而逐渐增大,并且切向速度取得最大值的位置基本保持不变。当U=0 kV时,即在无电场强化条件下,切向速度的最大值为13 m/s;当U=11 kV时,切向速度最大值增大至15 m/s,即装置直管段乳化油切向速度在电场强化作用下增大了15%。图7(b)表现出在装置大锥段的流体速度涡,在电场强化作用下发生了右移,直接导致了U=8,10,11 kV时的切向速度小于U=0 kV的情况,而在负半轴区域的情况恰恰相反,可见上旋流、下旋流运动以及水相和油相的分离过程导致大锥段内流体的湍流运动非常复杂且不稳定。尽管如此,在负半轴区域U= 11 kV时切向速度仍然最大,最大增幅在15%以上。装置小锥段截面和底流管截面的切向速度分布分别如图7(c)和图7(d),不同电压幅值情况下,切向速度分布基本重合,即强化电场对上述两部分的切向速度分布影响较小。因此,强化电场直接增大了装置旋流直管段和大锥段部分的切向速度,从而提高了乳化油液的离心分离效率。

图6 0、8、9、10、11 kv下x = 0截面切向速度云图(单位:m/s)Fig.6 Contours of tangential velocity under 0, 8, 9, 10, 11 kV at x = 0 mm (Unit: m/s)

(a) z=795 mm (b) z = 700 mm

(c) z = 600 mm (d) z = 100 mm图7 截面的切向速度分布Fig.7 Distributions of tangential velocities under different voltage amplitudes at different sections

2.2 轴向速度

轴向速度影响乳化液在装置中的停滞时间,停滞时间越长,分离效果越好[18]。强化装置在不同强化电压条件下的内部流体轴向速度分布云图基本相同,轴线区域的轴向速度明显大于壁面附近的轴向速度,并且溢流管底部的轴向速度明显大于其他位置,如图8。

图8 0、8、9、10、11 kv下x=0截面轴向速度云图(单位:m/s)Fig.8 Contours of axial velocity under 0, 8, 9, 10, 11 kV at x = 0 mm(Unit: m/s)

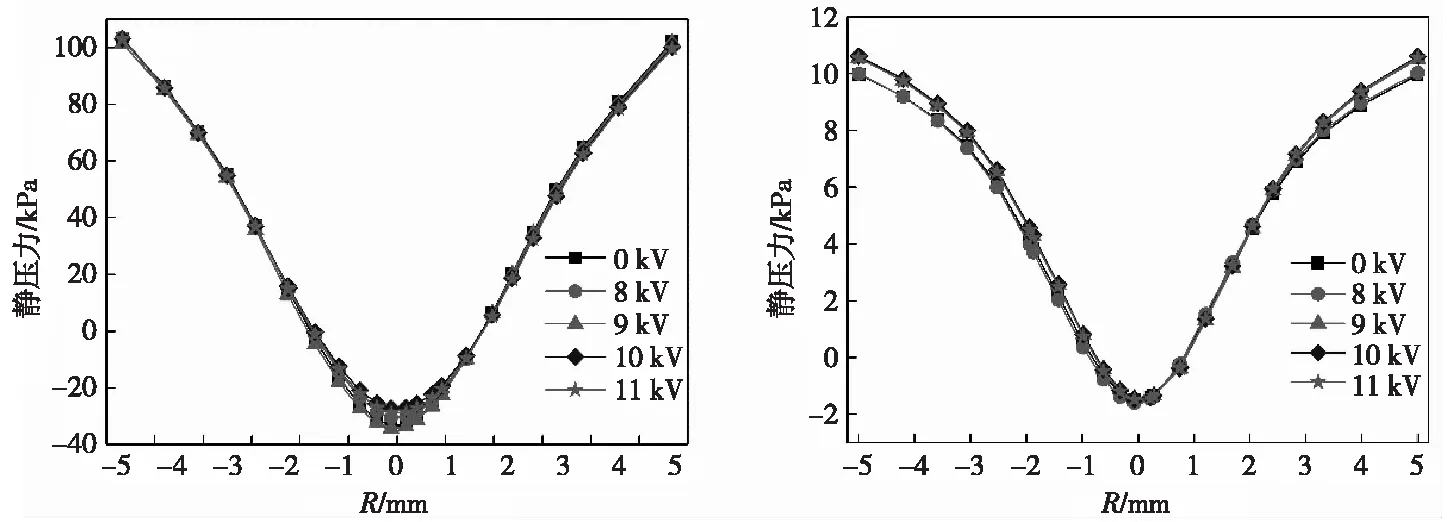

不同强化电压条件下,4个不同截面的轴向速度的分布图如图9,轴向速度呈W型分布,即在轴线位置轴向速度达到峰值,随着半径的增大轴向速度迅速减小,甚至减小到负值,直到壁面附近又增大为0,且内旋流区流体的轴向速度远大于外旋流区(轴向速度大于0时,装置内部流体向上运动,为内旋流;轴向速度小于0时,流体向下运动,为外旋流)。在强化装置的大锥段和小锥段截面,即z=700 mm和z=600 mm处截面,强化电场对流体内旋速度影响明显,特别是在U= 11 kV时,流体内旋上升速度比无强化电场作用时降幅高达20%,如图9(b)和9(c)所示,说明电场强化作用可有效地降低装置内部流体的内旋上升速度,有效地延长了乳化油在装置中的停留时间,有利于混合流体轻质相和重质相的分离。值得注意的是,在图9(b)中,同样是因为电场作用导致了轴向分布曲线的右移,进一步反映了大锥段部分流体流动的复杂性。装置旋流直管段和底流管段对内部流体内旋的影响有限,同时电场强化对这两部分流体的轴向速度影响也不明显,如图9(a)和9(d)。

(a)z= 795 mm (b)z= 700 mm

(c) z = 600 mm (d) z = 100 mm图9 截面的轴向速度分布Fig.9 Distributions of axial velocities under different voltage amplitudes at different sections

2.3 静压力分布

静压力径向分布是强化装置最重要工作参数之一[19],径向压力梯度越大,分离效果越好[20]。不同强化电压幅值下的装置静压力分布云图如图10,显示装置壁面附近压力较高,轴线区域压力较低,径向压差为乳化油中的油相向装置中心迁移提供了策动力。

图10 0、8、9、10、11 kv下x = 0截面静压力云图(单位:Pa)Fig.10 Contours of static pressure under 0, 8, 9, 10, 11 kV at x = 0 mm (Unit: Pa)

装置的4个典型截面在不同强化电压作用下的静压力径向分布如图11所示,静压力径向分布存在共同特点,即是以中心轴对称的V型分布,且静压力径向分布梯度较大。在所计算分析的4个截面中,强化电场对底流管径向压力分布梯度影响较大。图11(d)表明,在U=11 kV时,装置底流管静压力梯度要明显大于其他情况,有利于轻质油相向轴线迁移,有效地降低了底流管排出水相的含油浓度,提高了装置分离效率。在图11(b)中,强化电场使得压力梯度略有增大,对油水分离促进作用有限。然而在小锥段部分,由于大量油液从外旋流区进入到内旋流区,电场的施加加大了油水两相间的速度差,导致装置内部压力梯度略微减小,如图11(c)。图11(a)则表明,强化电场在旋流直管段部分对压力梯度没有影响。

不难发现,电场强化对装置旋流直管段和大锥段部分的流体切向速度影响明显,有效降低了装置大锥段和小锥段部分的流体内旋上升速度以及增大了底流管段的压力分布梯度,都直接促进了强化装置的油水分离效率。

(a) z = 795 mm (b) z = 700 mm

(c) z = 600 mm (d) z = 100 mm图11 截面的静压力分布Fig. 11 Distributions of static pressure under different voltage amplitudes at different sections

3 分离实验

电场强化旋流离心分离试验装置如图12所示。该装置包括单螺杆泵、双场耦合单元、高压电源、溢流罐、底流罐、过滤器、压力量规和阀门。单螺杆泵(YCJ-71)的脉动压力低,流量稳定,可以最大限度地降低混合液的乳化和剪切作用。高压电源(HD15-1.0)的输出电压、电压调节范围分别为0 - 20 kV。在试验中,选用46号透平机油为连续相,水为分散相,来配置乳化液,相应的物性参数如表2所示。将Span - 80作为乳化剂,以5 g/L的浓度加入混合液中以制备含水量为10%的油水混合液,搅拌后乳化油液滴平均粒径为0.2 mm。在试验中,通过调节阀门,将强化装置底流口分流比设置为0.1,入口流量设置为8 m3/h。乳化油在流过粗过滤器(WU-160×180 f),去除掉固体杂质后,由单螺杆泵泵入电场强化破乳脱水装置,轻质油相由溢流口排出流入溢流罐中,重质水相由底流口排出流入底流罐中,溢流罐和底流罐均设有取样阀。可通过石油含水率仪(SYD-2122C)检测取样阀中样品的含水率来获得装置分离效率。

图12 电场强化旋流离心分离试验装置Fig. 12 Centrifugal separation device strengthened by electric field

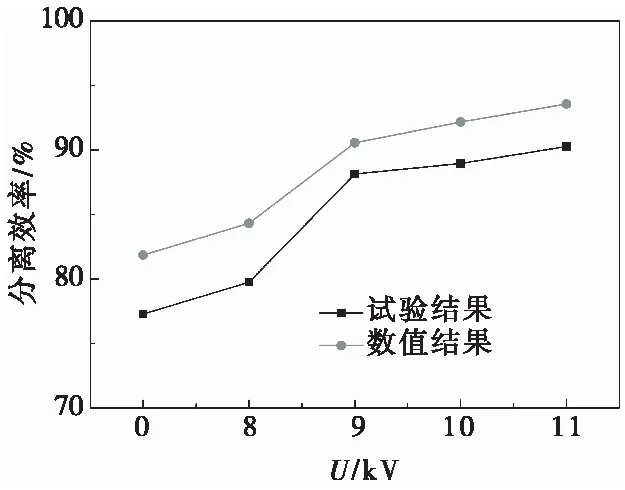

在试验中,装置入口流速为10 m/s,分别进行了强化电压U= 0、8、9、10、11 kV条件下的强化装置破乳脱水试验,试验结果如图13;同时,根据研究中建立的强化装置数值分析模型,可模拟计算得到在上述试验条件下的装置分离效率。不难发现,电场强化作用能够较好地提高旋流离心分离装置的破乳脱水效率,并且脱水效率随着强化电压的增大而增大,这与装置流场分析得到的结论是吻合的;尽管模拟计算结果要略高于试验结果,但是强化电场对装置脱水效率影响变化趋势是一致的,因此建立的数值计算模型在分析装置内部流场和分离效果方面是合理可靠的。

图13 不同电压条件下数值方法与试验方法的分离效率比较Fig.13 The separation efficiencies under different voltage amplitudes by experimental and numerical methods

4 结 论

(1) 通过建立电场强化旋流离心分离装置模型,联合电场控制方程和乳化油液滴粒径控制方程,能够准确模拟和揭示强化装置内部复杂流场分布及其规律。

(2) 通过强化装置内部流场分析,发现电场强化对装置旋流直管段和大锥段部分的流体切向速度影响明显,有效降低了装置大锥段和小锥段部分的流体内旋上升速度以及增大了底流管段的压力分布梯度,直接提高了强化装置的破乳脱水效率。