负载型浓硫酸催化尼泊金甲酯的合成

2019-04-11,,,,

,,,,

(陕西科技大学 陕西省轻化工助剂重点实验室,西安 710021)

尼泊金酯类、山梨酸类及苯甲酸类化合物是目前世界上抗菌广谱性最强、用途最广、用量最大的三大工业防腐剂,其中尼泊金酯类相比其他两类化合物,不仅具备低毒、易降解的特点[1],被归类为“通常被认为是安全的”(GRAS)化合物,并被美国食品药品管理局(FDA)和欧盟(EU)法规批准用于食品中[2],也是我国法定在A级绿色食品中可适量添加的唯一添加剂,而且具备较宽的pH耐受性,山梨酸类和苯甲酸类这两类化合物的抑菌效果在pH 7时完全丧失,而尼泊金酯类化合物是这三类防腐剂中唯一在非酸性环境中依然可保持防腐抑菌性能的种类,因此在中性和弱碱性产品的防腐方面,其具备无可替代的地位。随着尼泊金酯中酯基烷烃链的增长,亲水性与毒性逐渐降低,而亲脂性与抗菌活性逐渐增强,例如尼泊金辛酯的抗菌防腐性能可大约达到尼泊金甲酯的数十倍,但是其水溶性与毒副作用均远大于尼泊金甲酯[3]。因此在食品与化妆品工业中,通常混合使用各种尼泊金酯类化合物来平衡各项指标,达到预期的防腐效果[4]。

然而目前尼泊金酯类的工业合成方法大都采用无机强酸(如:浓硫酸、浓盐酸等)作为催化剂,以对应的羧酸与醇类为反应物,进行Fischer-Speier酯化反应,该工艺成本低廉,但是不仅反应时间过长,容易腐蚀设备,而且会产生大量的强酸性、腐蚀性废水,对环境负担较大[5]。因此,开发构造绿色、高效的新酯化工艺仍具备较高的研究价值。本课题组近年来致力于绿色合成方面的研究,尤其对尼泊金甲酯合成用催化剂的研究较多[6-8]。本文探索采用负载型催化剂合成尼泊金甲酯。负载型催化剂不仅可以保持活性成分的催化活性,而且因载体具有较高的比表面积,导致催化活性进一步提高,最重要的是易回收且具有循环使用的特点,是目前在催化领域兼具绿色与高效的重要成员之一。

1 实验部分

1.1 实验试剂及仪器

负载型浓硫酸固体催化剂按照参考文献[9]的方法制备;其他试剂均采用市售分析纯试剂。FT-IR使用VECTOR-22(德国Bruker公司)傅立叶变换红外光谱仪(KBr压片法)测定;熔点使用X-4显微熔点仪(上海精科仪器有限公司)测定(未校正);1H NMR使用AVANCEⅢ 400 MHz型(德国Bruker公司)核磁共振波谱仪测定(溶剂为CDCl3)。

1.2 负载型浓硫酸催化尼泊金甲酯的合成

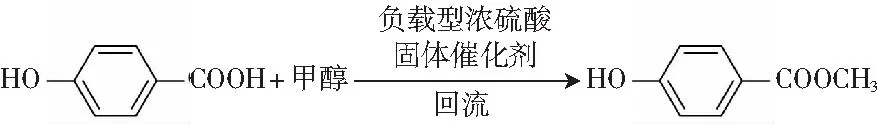

负载型浓硫酸催化尼泊金甲酯的合成见图1。

图1 负载型浓硫酸催化尼泊金甲酯的合成Fig.1 Synthesis of methylparaben catalyzed by supported concentrated sulfuric acid

1H NMR:(400 MHz, DMSO) δ: 10.31 (s,0H),7.80 (d,J=8.7 Hz,1H),6.83(d,J=8.7 Hz,1H),3.77(s,1H)。

2 结果与讨论

根据单因素控制变量法所提供的实验结果,确定了以负载型固体酸催化剂的用量、反应温度、反应时间、醇酸投料摩尔比为尼泊金甲酯收率的主要影响因素。

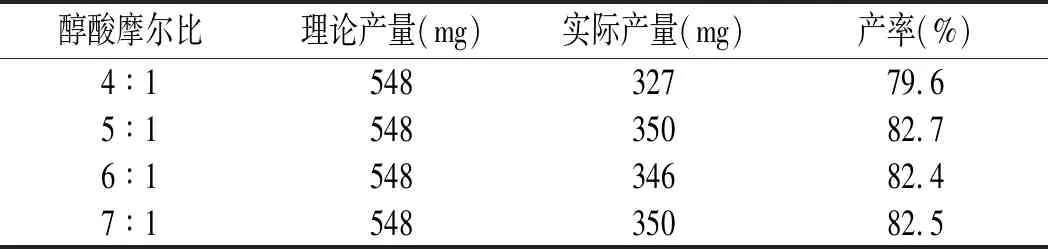

2.1 醇酸摩尔比对酯化产率的影响

本实验控制对羟基苯甲酸用量为500 mg(0.0036 mol),负载型固体酸催化剂(负载量20%)活性成分的量是对羟基苯甲酸质量的10%,反应温度65 ℃,反应时间8 h,仅改变醇酸摩尔比,考察不同醇酸摩尔比对酯化反应产率的影响,见表1。

表1 醇酸摩尔比对酯化产率的影响Table 1 Effect of molar ratio of alcohol and acid on esterification yield

由表1可知,以负载型浓硫酸作催化剂,在其他因素保持不变时,仅改变甲醇与对羟基苯甲酸的投料摩尔比,当甲醇在反应物的投料摩尔比中所占份额逐渐增大时,尼泊金甲酯的收率也随之增大。但是当甲醇所占比例增加至对羟基苯甲酸的500%之后,都无法对尼泊金甲酯的收率产生有效的影响,因此在工业化的角度上,为了达到最高的利润,并使生产成本降至最低,选择甲醇与对羟基苯甲酸的投料摩尔比为5∶1作为最佳的反应条件。

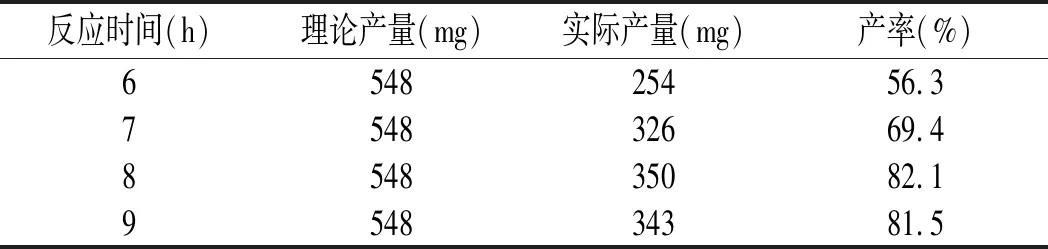

2.2 反应时间对酯化产率的影响

对羟基苯甲酸的用量为500 mg (0.0036 mol),选取5∶1作为甲醇与对羟基苯甲酸的投料摩尔比,负载型固体酸催化剂(负载量20%)活性成分的量是对羟基苯甲酸质量的10%,反应温度65 ℃,仅改变反应时间,考察不同反应时间对尼泊金甲酯产率的影响,见表2。

表2 反应时间对酯化产率的影响Table 2 Effect of reaction time on esterification yield

由表2可知,当其他因素保持不变时,仅以反应时间作为单一变量,当反应时间在0~8 h时,尼泊金甲酯的收率会随着反应时间的增加而迅速增大至82.1%,但是当反应时间超过8 h时,该酯化反应的收率不仅停止增加,反而开始小幅度降低。根据酯化反应的机理以及浓硫酸的性质进行推测,可能的原因是在反应过程中,催化剂在高速催化酯化反应的同时,也使反应系统中缓慢地产生副产物,因此在8 h之后,当主反应达到化学平衡,随着时间的增长,只会使副产物慢慢增加,从而导致产率慢慢降低。因此,选择8 h作为本反应的最佳反应时间。

2.3 反应温度对酯化产率的影响

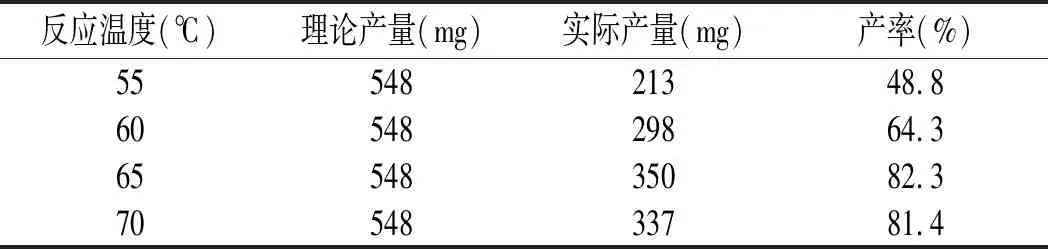

对羟基苯甲酸的用量为500 mg (0.0036 mol),醇酸摩尔比为优化过的5∶1,负载型固体酸催化剂(负载量20%)活性成分的量是对羟基苯甲酸质量的10%,反应时间8 h,仅改变反应温度,考察不同反应温度对尼泊金甲酯产率的影响,见表3。

表3 反应温度对酯化产率的影响Table 3 Effect of reaction temperature on esterification yield

由表3可知,在其他因素保持不变时,仅以反应温度作为单一变量,当反应温度低于65 ℃时,尼泊金甲酯的收率会随着反应温度的增加而快速提升,达到82.3%。可能的原因是,当反应温度在25~65 ℃时,随着反应温度的增大,反应系统内的热能迅速升高,反应物分子因而获得了大量的动能,加快了自身的运动,增加了彼此之间的碰撞概率,从而使尼泊金甲酯的收率得到大幅度增加;而当反应温度超过65 ℃时,反应体系的化学平衡达到了平衡,此时液相体系中溶解的少量氧气会在催化剂的强氧化性作用下,使尼泊金甲酯发生氧化,可直接观测到反应液的颜色变深,使目标产物的纯度与产率均发生一定幅度的减少。因此,选择65 ℃作为本反应的最佳反应温度。

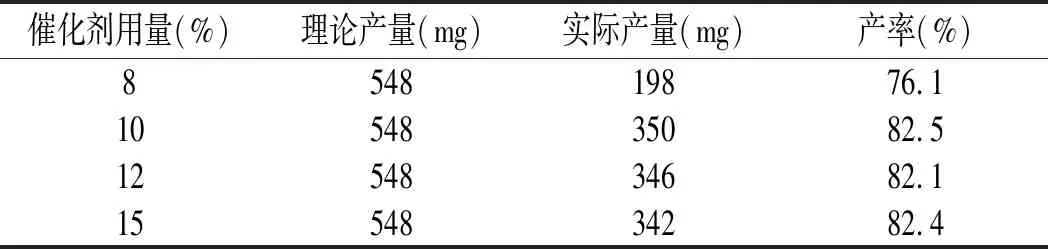

2.4 催化剂用量对酯化产率的影响

对羟基苯甲酸用量为500 mg (0.0036 mol),选择经过优化的醇酸投料摩尔比5∶1,反应时间8 h,反应温度65 ℃,使用负载型浓硫酸催化,研究负载型浓硫酸催化剂的用量对尼泊金甲酯产率的影响,见表4。

表4 催化剂用量对酯化产率的影响Table 4 Effect of catalyst amount on esterification yield

合适的催化剂用量可以降低反应的活化能,从而加快反应速度。在反应进行之初,增加催化剂用量,可以很大程度地降低反应所需的活化能,加快反应速度,产率增加。由表4可知,尼泊金甲酯产率随着催化剂用量的增加而增加,但是当催化剂用量增大到10%时,产率不再提高。考虑到经济效益,催化剂用量为对羟基苯甲酸用量的10%。

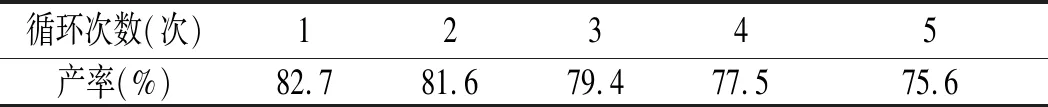

2.5 催化剂循环使用性能研究

通过以上酯化最佳反应条件的探索,得出最佳条件:醇酸投料摩尔比5∶1,反应时间8 h,反应温度65 ℃,催化剂用量为对羟基苯甲酸用量的10%。为了验证负载型浓硫酸固体催化剂在催化尼泊金甲酯的合成中的循环催化活性,本文对此进行了深度探讨,实验结果见表5。

表5 负载型浓硫酸固体催化剂的循环使用性能Table 5 Recycling performance of supported concentrated sulfuric acid solid catalyst

由表5可知,循环使用5次后,催化酯化产率保持在75%以上。随着循环使用次数的增加,酯化产率降低,可能是因为随着使用次数增多,催化剂的空间结构慢慢开始被破坏,比表面积已经开始降低,并且长时间的使用也可能造成活性成分的部分脱负。

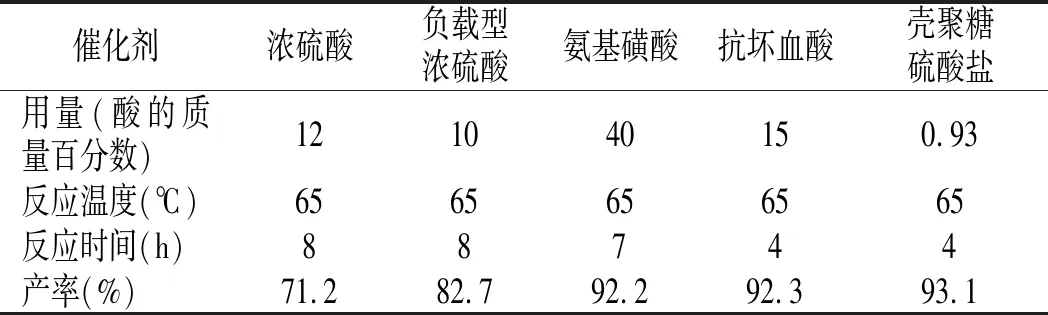

2.6 几种催化剂催化合成尼泊金甲酯活性比较

为了探讨本工艺在尼泊金甲酯合成中的优势,本文将其与其他催化剂在用量、产率、反应时间等方面进行讨论,分别在各自的最佳工艺上进行实验,结果见表6。

表6 几种固体酸催化合成尼泊金甲酯比较Table 6 Comparison of several solid acids catalyzed synthesis of methylparaben

氨基磺酸的反应时间为7 h,产率为92.2%,但是其用量高达40% mol;壳聚糖硫酸盐的反应时间最短,仅为4 h,产率高达93.1%,但是其制备最为繁琐;抗坏血酸最为绿色,但是用量也较高,达到15%;综合考虑,另外3种固体酸虽然活性较高,但是催化剂较为昂贵,用量也较大,而负载型浓硫酸固体催化剂极其低廉的成本完全可以弥补在产率上的略微不足。

3 结论

本文以负载型浓硫酸作为催化剂,成功探究出一种制备尼泊金甲酯的新型合成方法,并探索出最佳合成工艺:醇酸投料摩尔比5∶1,反应时间8 h,反应温度65 ℃,催化剂活性成分用量是对羟基苯甲酸质量的10%。该催化剂高效环保,在保持浓硫酸成本低廉、催化活性高的基础上,消除了其强腐蚀性的隐患,并且在循环利用5次后仍然可以保持较高的催化活性。此法是一种绿色、高效且具备工业化前景的新型尼泊金甲酯的合成工艺。