复合材料泡沫夹层结构翼尖小翼成型技术研究

2019-04-11邱启艳

袁 超,邱启艳

(中航复合材料有限责任公司,北京 101300)

复合材料具有比强度高、比刚度大等优点,已成为航空航天领域重要的轻量化结构材料,广泛应用于飞机的各个部件,复合材料用量已成为衡量航空飞行器先进性的重要指标之一[1-2]。夹层结构具有重量轻、弯曲刚度及强度大、抗失稳能力强、耐疲劳、吸音、隔热等优点,因此在飞行器结构上得到了广泛应用。研究及实践证明,在机翼上加装翼梢小翼,能有效减少阻力,提高飞机的燃油利用率,所以翼梢小翼在飞机上得到了广泛的应用。为了减轻结构的重量,同时保证制件刚度,越来越多的翼梢小翼采用泡沫夹芯复合材料结构。

1 零件结构特点及工艺难点

1.1 结构特点

复合材料翼尖小翼为泡沫夹层复合材料结构,由泡沫芯、复合材料封边肋及外蒙皮组成,泡沫外型面与外蒙皮内型面一致,如图1 所示。其中泡沫芯由三块泡沫拼接而成,为整个翼尖小翼提供刚度支撑,如图2 所示。

图1 复合材料翼尖小翼示意图

图2 翼尖小翼泡沫芯材示意图

1.2 工艺难点

复合材料泡沫夹层结构翼尖小翼型面复杂,在零件成型过程中,既要翼尖小翼外型面尺寸准确,又要保证外蒙皮及夹层结构胶接面的内部质量,还要保证外蒙皮及封边肋对泡沫芯材的密封性,对工艺方案的设计提出了较高的要求。为保证翼尖小翼结构复杂的外形尺寸及较高的内部质量,需要根据零件特点设计组成模具。模具设计过程中,如何设计模具对零件不同位置进行加压,又是一个工艺难点。

翼尖小翼外蒙皮在蒙皮过程中,由于型面复杂,预浸料铺叠难度大,容易因铺叠曲率较大造成纤维屈曲、架桥等缺陷,需要在铺叠过程中设计合理的铺叠方案,提高铺叠质量。

2 工艺方案设计

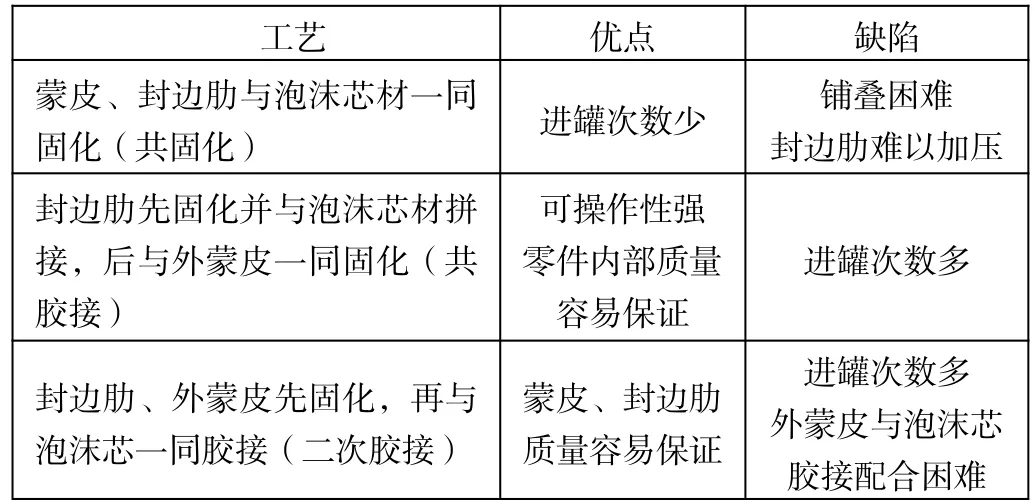

热压罐成型泡沫夹层架构一般有共固化、共胶接和二次胶接三种方式,对复合材料泡沫夹层结构翼尖小翼,分别采用共固化、共胶接及二次胶接的工艺方案分析,如表1 所示。

从表1 可以发现,采用共固化成型方案,封边肋尤其是封边肋与泡沫夹芯接触的腹板面难以加压,容易存在内部缺陷。而采用二次胶接成型方案,外蒙皮与泡沫芯材胶接过程中,两个胶接面容易出现配合问题,造成胶接缺陷。综上所述,选择采用封边肋先固化并与泡沫芯材拼接,后与外蒙皮一同胶接的工艺方案,既能保证封边肋的内部质量,又能保证泡沫芯材与外蒙皮的胶接质量。

表1 工艺方案分析表

3 组合工装设计

工装是保证复合材料零件外形尺寸及内部质量的重要因素。在复合材料泡沫夹层结构翼尖小翼成型过程中,组合工装要保证零件外形尺寸,提供足够成型压力,还要保证零件能够顺利从模具取下完成脱模过程。

为保证模具热膨胀系数与零件一致,减少因模具热膨胀造成的内应力,采用复合材料模具。复合材料泡沫夹层结构翼尖小翼组合模具如图3 所示,采用上下模合模的方式,其中,1 是上成型模,2 是下成型模。上成型模型面与翼尖小翼上型面一致,下成型模型面与翼尖小翼下型面一致,上、下成型模合模后,能对翼尖小翼外蒙皮进行加压。

4 铺叠方案设计

翼尖小翼外蒙皮铺叠过程中,由于铺叠曲率大,容易造成纤维屈曲、架桥等缺陷。为保证铺叠质量,每铺叠一层后,用未加热熨斗对预浸料铺层进行压实,并进行抽真空,抽真空时间不少于20 min,真空度不小于0.095 MPa。在铺叠过程中,在翼梢小翼蒙皮上设计8 处固定的相距不少于50 mm 的铺叠剪口,方便铺叠的同时,保证铺叠一致性。

图3 组合模具示意图

5 结论

复合材料泡沫夹层结构翼尖小翼采用封边肋先固化并与泡沫芯材拼接,后与外蒙皮一同共胶接的工艺方案,既能保证封边肋的内部质量,又能保证泡沫芯材与外蒙皮的胶接质量。组合模具选用复合材料模具,采取上、下成型模合模的方式,上成型模型面与翼尖小翼上型面一致,下成型模型面与翼尖小翼下型面一致,既能保证零件外形尺寸,提供足够成型压力,又能保证零件能够顺利从模具取下完成脱模过程。在铺叠过程中,为保证铺叠质量,每铺叠一层后,用未加热熨斗对预浸料铺层进行压实,并进行抽真空,抽真空时间不少于20 min,真空度不小于0.095 MPa。