存储式冲击波测试系统的多参数程控技术

2019-04-10王代华范少波朱金瑞

王代华,范少波,朱金瑞,韩 峰

(1.中北大学仪器科学与动态测试教育部重点实验室,太原 030051;2.哈尔滨建成集团有限公司,哈尔滨 150000)

各种武器弹药对目标的毁伤效果主要体现在爆炸产物和冲击波直接作用上,所以冲击波是评价弹药威力的主要因素[1]。针对爆炸冲击波测试,有等效靶板法、等效压力罐法、生物试验法、电测法等[2],当前主要以电测法中的存储测试技术为主。冲击波存储测试技术已有着长足发展,无论是控制器选用[3-4],还是系统功能[5-6],以及数传方式[7-9]等都有大量研究工作。对传感器而言,由于内置信号调节器的ICP压电传感器具有良好的动态性能,在冲击波压力测试中得到了广泛使用[10]。不过,在涉及消除ICP传感器输出的直流偏置电压时,均采用电容交流耦合方式,不可避免地对传感器信号中的低频分量造成一定影响。而且,当前存储式测试系统的参数设置不够灵活,导致应用受到限制。针对上述问题,本文提出一种面向存储式冲击波测试系统的多参数程控技术,在保障传感器信号低频特性的条件下消除其直流偏置,同时增加后续可程控参数,使系统更具灵活性与通用性。

1 系统总体原理

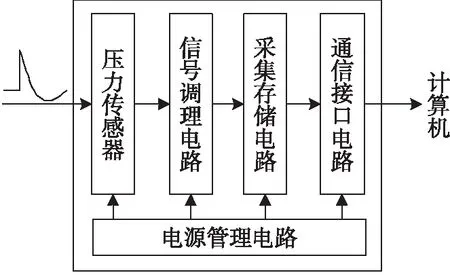

系统采用存储测试原理设计,将传感器、电路和电源等部件内置于一个可承受高温、高压、高冲击、强电磁辐射的密闭保护壳内,仅传感器敏感面暴露在外接收冲击波信号,事后经通信接口电路将记录数据上传至计算机,由软件进行数据处理和分析,系统组成如图1所示。

图1 测试系统总体框图

1.1 压力传感器

目前常见的压力传感器有应变式、压阻式、压电式3种。应变式压力传感器在测试高压信号时容易产生较大的非线性误差[11];压阻式压力传感器的零频及低频特性较好,但实验发现其易受温度和强光的影响[12];压电式压力传感器有两种类型,电荷输出型及ICP型。电荷输出型压力传感器需另配电荷-电压转换电路,对电缆及接头处有高阻抗要求,而接触环境中的湿气、灰尘、油脂等易导致阻抗下降。ICP型压力传感器已将电荷-电压转换电路集成在传感器内部,克服了电荷型压力传感器的不足。本系统选用PCB公司具有良好动态特性的ICP型压力传感器,响应时间小于1 μs,谐振频率大于500 kHz,非线性小于1% FS,满足冲击波超压信号的测试要求[13]。

1.2 信号调理电路

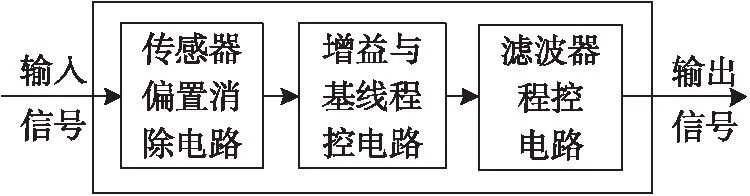

信号调理电路主要目的是将传感器的输出信号精确耦合进A/D转换器,并充分利用A/D转换器的满量程,以提高数据的测试精度,组成如图2所示。

图2 信号调理电路框图

ICP型压力传感器的满量程输出电压为5 V左右,并带有+8 V~+14 V的直流偏置电压。现有的冲击波测试系统,一般采用电容作交流耦合,隔离掉直流偏置电压,这必然会影响冲击波信号的低频特性。本系统采用直流耦合方式,结合数控电平移位的方法消除直流偏置电压,然后经增益与基线程控电路,使有效信号调理在0~2.5 V范围内,再经程控滤波器降噪处理后,输出至后级A/D转换器。

1.3 采集存储电路

采集存储电路主要负责对模拟信号的数字转换、存储与传输,如图3所示。本系统采用最高采样速率为3 Msample/s,转换精度为12 bit的逐次逼近型A/D转换器;采用非易失性Flash存储器做存储单元;采用具有4个bank、200个I/O管脚的FPGA控制器。A/D转换器、Flash存储器、通信接口电路的管脚分别与FPGA的bank3、bank2、bank1的相应管脚连接,bank0的相应管脚用于信号调理电路的编程控制。

图3 采集存储电路框图

所选A/D转换器为并行12位输出,而Flash存储器的数据输入宽度为8位,且为块擦除、页写入结构,二者的数据传输宽度与传输速率均不匹配,故A/D转换后的数据先由FPGA内部FIFO缓冲再存入Flash存储器。采集数据同时由比较器进行比较,当采集数据大于预设触发阈值时,系统触发,数据采集到预设长度后停止采集,数据存储于Flash存储器中,等待计算机经由通信接口读取数据。

2 多参数程控技术

2.1 直流偏置电压的程控消除技术

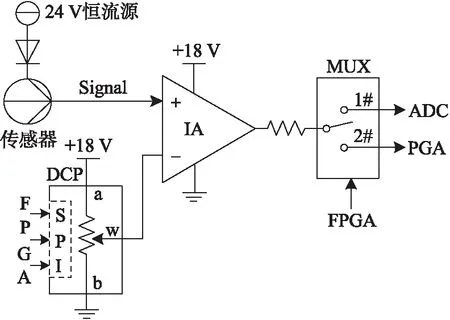

图4 直流偏置电压消除电路框图

该技术采用直流耦合方式,利用仪表放大器仅放大差模信号的特性消除直流偏置电压,如图4所示。传感器输出信号直接接入仪表放大器同相输入端,反相输入端与数控电位器连接,输出端经多路选择器可接入后级A/D转换器。

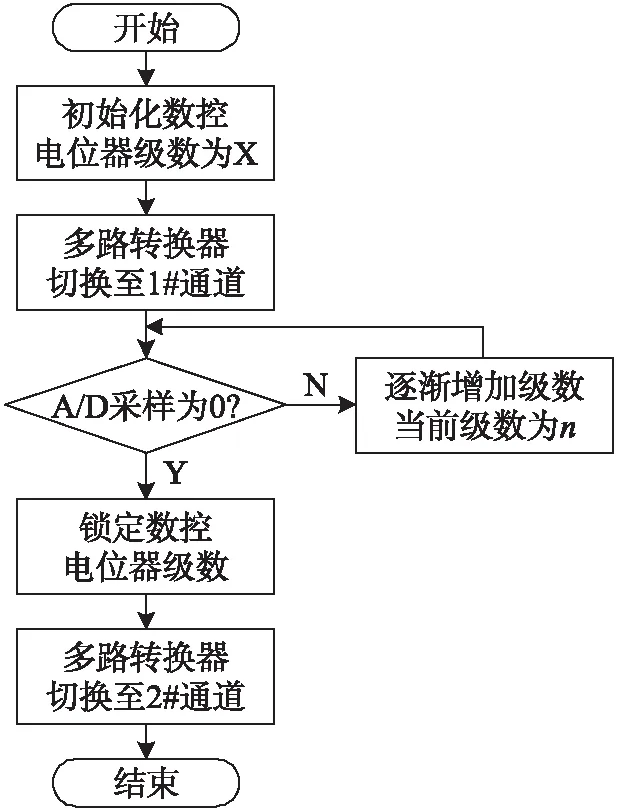

直流偏置电压的消除原理:(1)FPGA初始化数控电位器的输出电压接近ICP型传感器偏置电压的下限;(2)FPGA控制多路选择器选通A/D转换器通道;(3)FPGA控制A/D转换器采样电路输出电压;(4)根据采集结果反馈控制数控电位器输出电压,逐级提高数控电位器输出幅值,使采样电压趋于0;(5)采样电压为0,锁定数控电位器的输出级。流程如图5所示。

图5 直流偏置电压消除流程

2.2 增益与基线程控技术

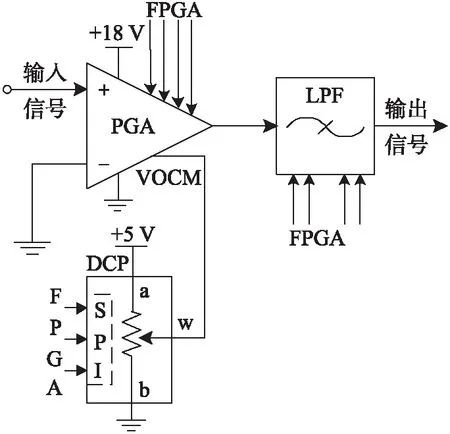

ICP型压力传感器的输出信号去掉直流偏置后,再经可编程增益放大器与基线程控电路处理为0~2.5 V范围内的信号,如图6所示。可编程增益放大器的增益范围为1/8~128倍,共11档,由FPGA程控。该放大器以VOCM端电压为基准输出,通过FPGA控制数控电位器的输出电压,达到调整可编程增益放大器基准电压的目的,从而实现电路系统的基线可编程控制。

图6 增益与滤波程控电路图

2.3 滤波器程控技术

因弹药当量以及测试距离不同,冲击波超压频带会产生较大变化[14],而现有冲击波测试系统往往采用固定带宽的滤波器,并不利于优化测试系统的性能。本系统在充分分析冲击波信号特征的基础上,借助可编程集成滤波器,由FPGA编程控制,可实现面向不同测试目标的滤波器程控。本系统选用四阶连续时间滤波器,上限截止频率可达300 kHz。试验前,根据被测弹药当量和测点距离分别设置每个测点的滤波器带宽,有力保障了测试精度和信噪比。

2.4 负延时程控技术

存储测试系统中,限于存储容量和触发方式,一般采用负延时技术记录波前信号。由于Flash存储器的块擦除和页编程都需要一定的操作时间,采用单片Flash实现高速信号实时存储并兼具负延时记录功能存在一定难度。

本系统所选Flash存储器内部分为两个区:P0与P1。为了便于实现负延时记录,将每个区再分割为两部分:P00与P01以及P10与P11。其中,P00和P10的长度相同,用于负延时数据记录;P01和P11的长度相同,用于触发后的正向数据记录。该两类区域的长度均由FPGA可编程控制。

系统的采样频率由FPGA编程控制,以2 MHz来计算,12位分辨率A/D的每个采样点需2 byte存储,所以系统采集1 s所需的存储容量为4 Mbyte。设P00和P10区大小为冲击波数据大小的1/4,即1 Mbyte。根据数据手册,页编程时间为200 μs,块擦除时间为700 μs,经计算,在数据写入过程中,擦除时间远小于编程时间。上电工作后,默认进入负延时数据的循环采样状态,采集数据与FPGA内预设的触发阈值(可编程设置)作对比。若小于触发阈值,则采集数据存储在P00区,在P00区写满后,P10区开始写入数据,在P10区写满一半时,P00区进行块擦除。同样,在P10区写满时,P00区开始写入数据,P00区写满一半时,P10区进行块擦除,如此循环,可一直保证离触发点最近的数据得到有效存储。当采集数据大于触发阈值,系统进入正向数据记录状态,数据停止写入P00区和P10区,转而写入P01区和P11区,直到写满预先编程设置的存储长度。读数时,先读取负延时数据记录区,再接续读取正向数据记录区,从而得到完整的冲击波测试数据。

3 试验验证

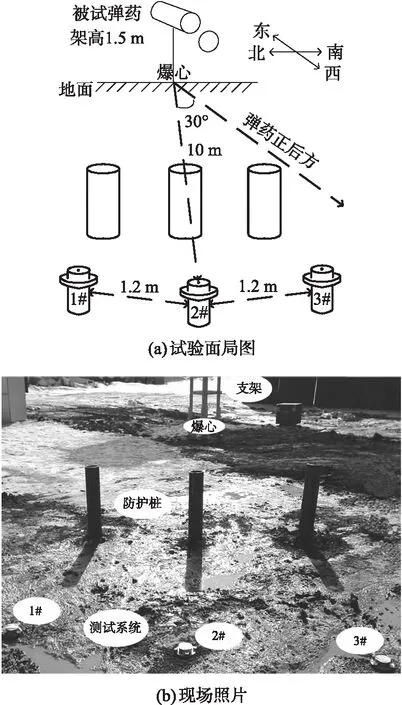

基于上述多参数程控技术,研制完成的测试系统已经多次实弹试验考核。图7是参加某型试验弹的布局图和现场照片。参照相关国军标,按照试验任务要求,被试弹药平放并架高1.5 m,以其在地面上的投影为爆心,在半径10 m的圆周上,沿弹尾轴线西北角30°方向及两侧1.2 m处布置1#、2#、3# 3个测点。

图7 试验现场图

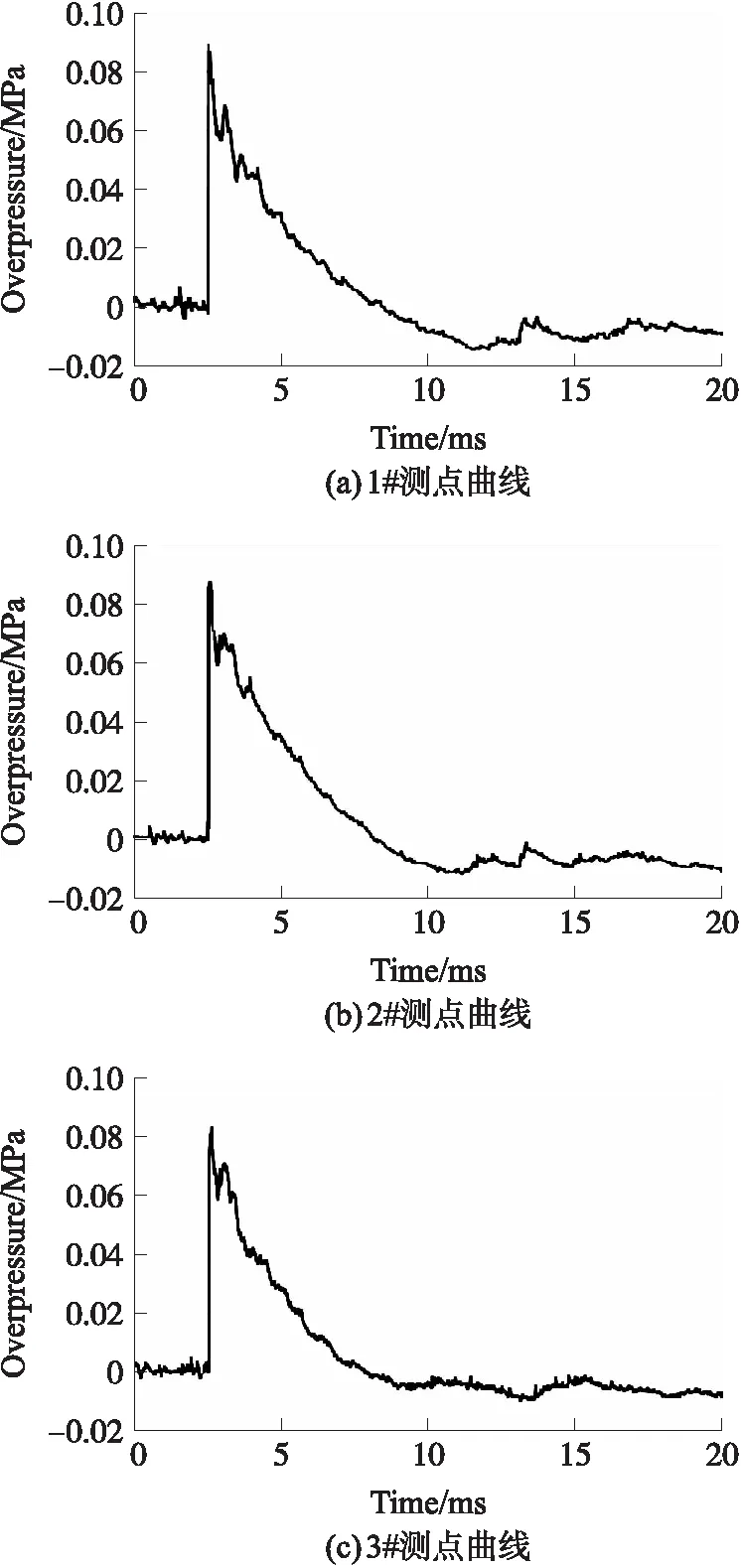

试验前,根据当量、到爆心距离等因素对系统的程控参数进行编程设置,增益设为2倍,基线设为500 mV,滤波器截止频率设为150 kHz,触发阈值设为820 mV,负延时长度设为1 Mbyte,正向记录长度设为4 Mbyte。图8为实测超压曲线。从图8中可以看出,爆炸冲击波上升时间非常短,正压峰值高,负压低缓且作用时间长。表1是对冲击波曲线处理后得到的统计参数。数据表明,该型试验弹在10 m处的超压峰值均值可达0.087 MPa,满足指标要求。由3个参数横向比较可得,在同等距离上,随着测点位置偏离弹轴(接近法线),冲击波超压峰值增大,符合该型弹的爆炸冲击波场的传播规律。

图8 实测超压曲线

测试距离/m测点超压峰值/MPa正压作用时间/ms冲量/(Pa·s)1#0.089 45.921163.6102#0.088 25.684183.83#0.083 45.310152.7均值0.087 05.638166.7

4 结论

基于多参数程控技术,存储式冲击波测试系统可自动程控剔除传感器的直流偏置电压,消除了对传感器信号低频特性的影响,提高了测试精度。系统同时对增益、基线、滤波器带宽、采样频率、触发阈值、负延时长度和正向记录长度等多项参数具备可编程控制功能,提高了系统的通用性。多次实弹试验验证了技术有效性,可为弹药威力评估提供可靠的实测依据。