Si3N4-hBN复相陶瓷材料在海水环境中的摩擦学特性研究

2019-04-10陈威,王奎,李玲

陈 威, 王 奎, 李 玲

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.哈尔滨飞机工业集团有限责任公司 质量适航部理化试验室, 黑龙江 哈尔滨 150066)

0 引言

随着陆地资源的日益枯竭,人们愈多的把目光投向资源丰富的海洋世界.由于海水是一种复杂交互的环境介质,因此,对海洋装备的用材要求及其苛刻,尤其是海洋装备中关键摩擦副的用材[1-3].目前,应用于海洋装备关键摩擦副的材料主要由高分子材料、金属材料和陶瓷材料组成.但聚合物材料因自身吸水塑化引起的硬度下降导致其磨损率增大以及工作精度的降低制约着其进一步应用[4].由于金属用材的非单一性,导致在海水强电解液中产生电化学反应,影响零件的工作效率和使用寿命[5].氮化硅陶瓷具有高的强度、硬度、耐热性、耐磨性以及优异的化学稳定性而广泛应用于海洋装备关键摩擦副材料[6,7].

王旭东等[8]研究了氮化硅陶瓷材料在干摩擦条件下及水润滑条件下的摩擦磨损性能,研究表明,水润滑条件下氮化硅摩擦因数和磨损率均最小,分别为0.11和6×10-5g/m,并且摩擦因数随转速的增加而减小.周芳[9]研究了水润滑条件下氮化硅陶瓷材料定载变速的摩擦磨损性能,结果表明,当载荷为2.4 N,速度为0.4 m/s时,获得最小摩擦因数0.018.陶军[10]研究了水润滑环境下氮化硅和氧化锆与CFRPEEK对摩时的摩擦学性能,研究表明,氮化硅的摩擦因数和磨损率均优于氧化锆,分别为0.002 7和1.75×10-5mm3/m.高义民等[11]研究了氮化硅与白口铸铁配副在蒸馏水环境下的摩擦磨损性能,结果显示,由于铸铁中碳化物剥落形成剥落坑,氮化硅磨屑富集到剥落坑中,在水环境下氧化水解后形成硅胶保护膜,从而使配副的摩擦因数低至0.02,磨损率几乎为零.Liu等[12]研究了氮化硅与316不锈钢在海水环境下的摩擦学性能,研究表明,海水环境下摩擦配副的摩擦因数和磨损率都极其低,这归因于氮化硅与水摩擦反应生成二氧化硅,二氧化硅在海水中可聚合成硅胶,摩擦配副表面形成了硅胶保护膜,使其具有较低的摩擦因数和磨损率.根据前人学者的研究可知,氮化硅在水环境中表现出了较好的摩擦磨损性能,对其在水环境工程领域中有着重要的应用价值,但可加工性限制了氮化硅在工程领域的推广应用,尤其是制约了其在海洋装备关键摩擦副材料中的进一步应用[13].

相关学者研究表明,将一定量的固体润滑剂六方氮化硼加入到氮化硅中可以改善其可加工性能[14].Yuan B等[15]研究了不同含量hBN的加入对Si3N4-hBN复相陶瓷加工性能的影响,结果表明,当hBN的含量为40%时,复相陶瓷材料体现出良好的可加工性能.Cho M W等[16]研究了通过热压烧结制备的Si3N4-hBN复相陶瓷的微加工特性,研究表明,随着hBN含量的增加,断裂韧性缓慢提高,获得良好的加工性能.Wang R G等[17]研究了Si3N4-hBN复相陶瓷的物理力学性能,发现当hBN含量达到25%时,该复合陶瓷具有较好的加工性能.

本课题组前期研究将固体润滑剂六方氮化硼加入到氮化硅中亦可改善其摩擦学性能[18,19],主要成果为:Si3N4与Si3N4-hBN复相陶瓷在水润滑环境下摩擦时,配副的摩擦因数随hBN含量的增加而显著降低,当hBN含量增加至20%时,摩擦因数降至0.01,Si3N4-hBN的磨损率接近于零.同时还研究了Si3N4-hBN与Fe-B配副在水润滑介质条件下的摩擦学特性,研究表明,配副的摩擦因数均低于0.1,磨损率均低于10-6mm3/Nm数量级.这与前人学者的研究结果相一致,也进一步证明了Si3N4-hBN复相陶瓷材料在水环境中具有良好的摩擦磨损性能.

迄今为止,关于Si3N4-hBN复相陶瓷在海水环境中摩擦学性能的报道较少.为此,本文结合Si3N4-hBN复相陶瓷材料优异的摩擦学性能和良好的可加工性能,主要研究了Si3N4-hBN复相陶瓷与Ti6Al4V配副在海水环境中的摩擦学性能,旨在弥补Si3N4-hBN复相陶瓷在海洋摩擦学的空白.

1 试验部分

1.1 试验材料及制备

基本原料采用纯度为99.99%、α相大于94%、平均粒径为0.3μm的Si3N4粉末和纯度为99.6%、平均粒径为0.5μm的hBN粉末,并以纯度大于99.5%、平均粒径为1μm的Al2O3和Y2O3为烧结助剂,占总体积分数的10%,利用设备型号为WT-ZR-20T的真空热压烧结炉(工艺:温度1 800 ℃、压力30 MPa、保温保压30 min)来制备hBN含量分别为0、5 vol.%、10 vol.%、20 vol.%和30 vol.%的Si3N4-hBN复相陶瓷材料.采用金刚石砂轮切割机将上述制备的纯Si3N4和Si3N4-hBN复相陶瓷材料切割成两种长方体试样,尺寸分别为5 mm×5 mm×20 mm和5 mm×6 mm×12 mm,前者用于性能测试,后者用于配副摩擦磨损实验.金属盘试样为市面购买的Ti6Al4V(TC4)棒料,经过线切割加工后得到尺寸为44 mm(直径)×6 mm(厚度)的圆盘,供后续试验使用.

用240目、400目、800目和1200目的水砂纸打磨上述制备得到的Si3N4-hBN复相陶瓷销试样和Ti6Al4V金属盘试样,在打磨的过程中需要注意将水砂纸置于玻璃板上以保证试样表面打磨的平整度,顺着一个方向进行打磨,并且每换一种目数的砂纸都要将试样旋转90 °再继续进行打磨,直至试样表面纹路整齐并光滑.在打磨平整的盘试样表面喷金相抛光剂,再利用P-1型金相抛光机对其表面进行抛光,使Ra≤0.8μm,随后使用KQ-250DE型超声波清洗器清洗试样,烘干并称重.

1.2 介质环境

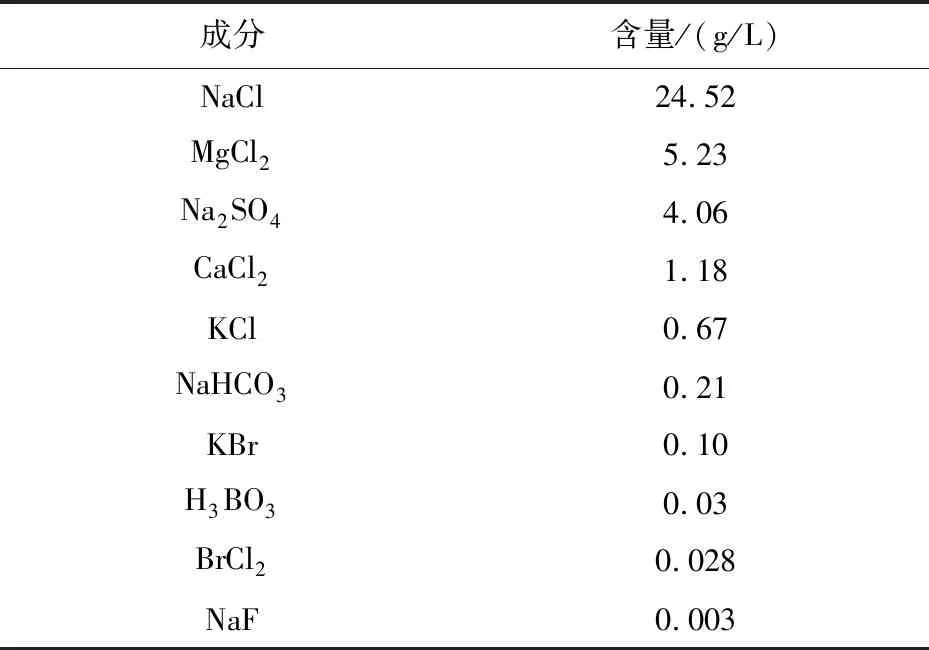

本文所涉及的介质环境为海水,即研究了海水环境对Si3N4-hBN复相陶瓷材料与Ti6Al4V钛合金配副的摩擦磨损性能影响.海水介质环境是按照 ASTM D 1141-98 标准配制的(表1显示了海水的主要成分),其盐度为 3.5%.配制过程是将自来水静置一周,使水中的氯气等杂质性气体充分挥发,在100 mL的静置自来水中加入3.5 g海盐,搅拌溶化即可得到盐度为3.5%的海水.

表1 海水的化学成分

1.3 试验方法

由于海水柱塞泵和海水液压传动系统中的一些摩擦副大多都是面-面接触.因此,在型号为MMW-1的立式万能摩擦磨损试验机进行摩擦磨损试验,采用上销下盘的配副方式,试验载荷:20 N,试验转速:1 000 r/min,试验时间:20 min.上试样为Si3N4-hBN复相陶瓷材料,尺寸为5 mm×6 mm×12 mm的长方体,下试样为Φ44 mm×6 mm的TC4钛合金圆盘.试验中,使上下试样始终处在介质环境当中,试验后,对样品进行清洗,烘干并称重.摩擦因数通过立式万能摩擦磨损试验机进行读取,由称重法获取试样的磨损量Δm,进而根据公式(1)计算出试样的磨损率Vm.

(1)

式(1)中:Vm表示体积磨损率,mm3/Nm,Δm表示磨损质量损失,mg,N表示试验载荷,N,S表示滑动距离,m,ρ表示材料密度,g/cm3.

试验中所得到的数据均为3次平行实验的平均值,采用扫描电子显微镜(SEM)来观察分析材料的磨损形貌;同时采用EDS能谱仪对摩擦表面的元素分布进行定性分析并且对摩擦表面膜的元素分布进行定性分析.

2 结果与讨论

2.1 Si3N4-hBN复相陶瓷材料的物理力学性能

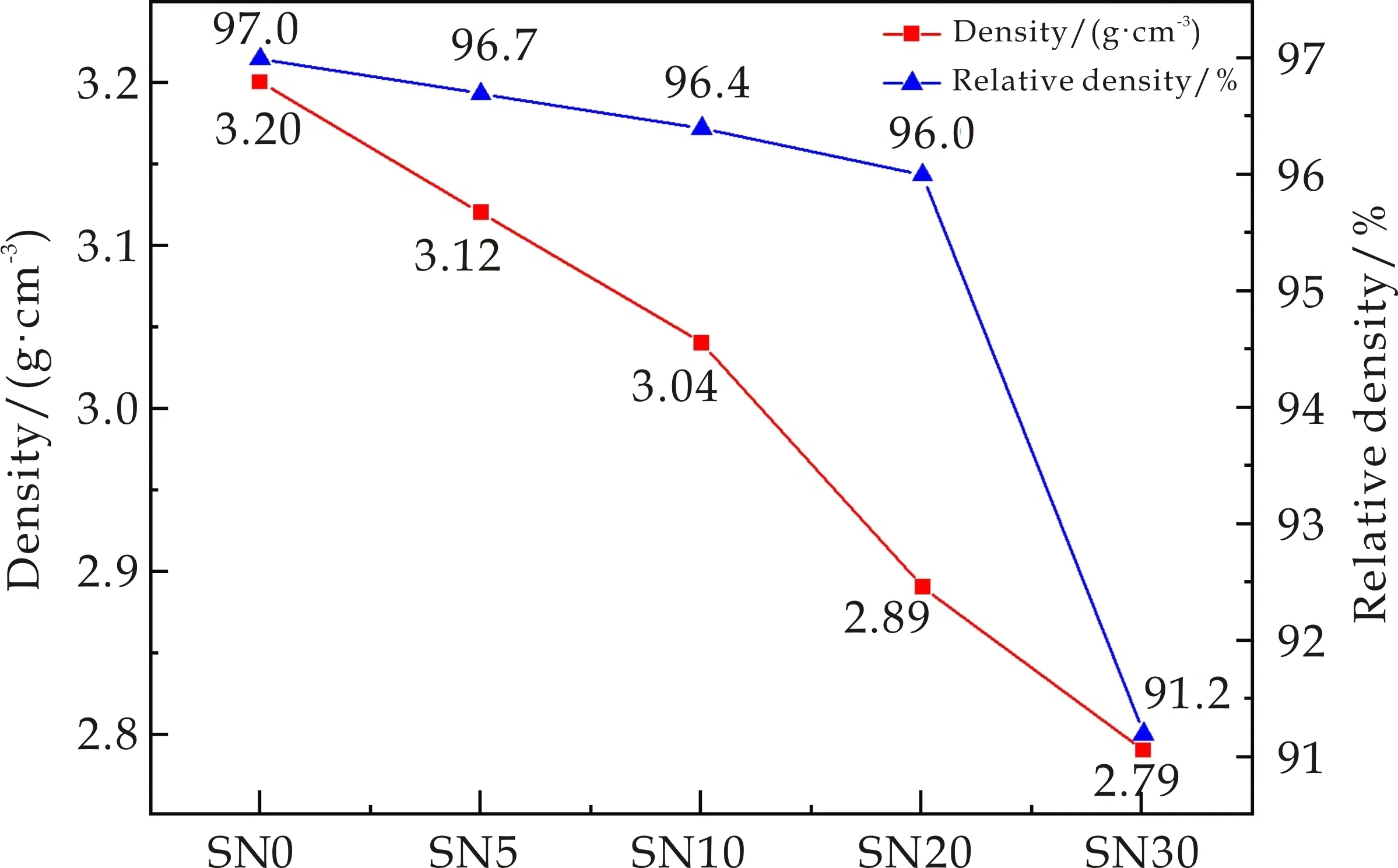

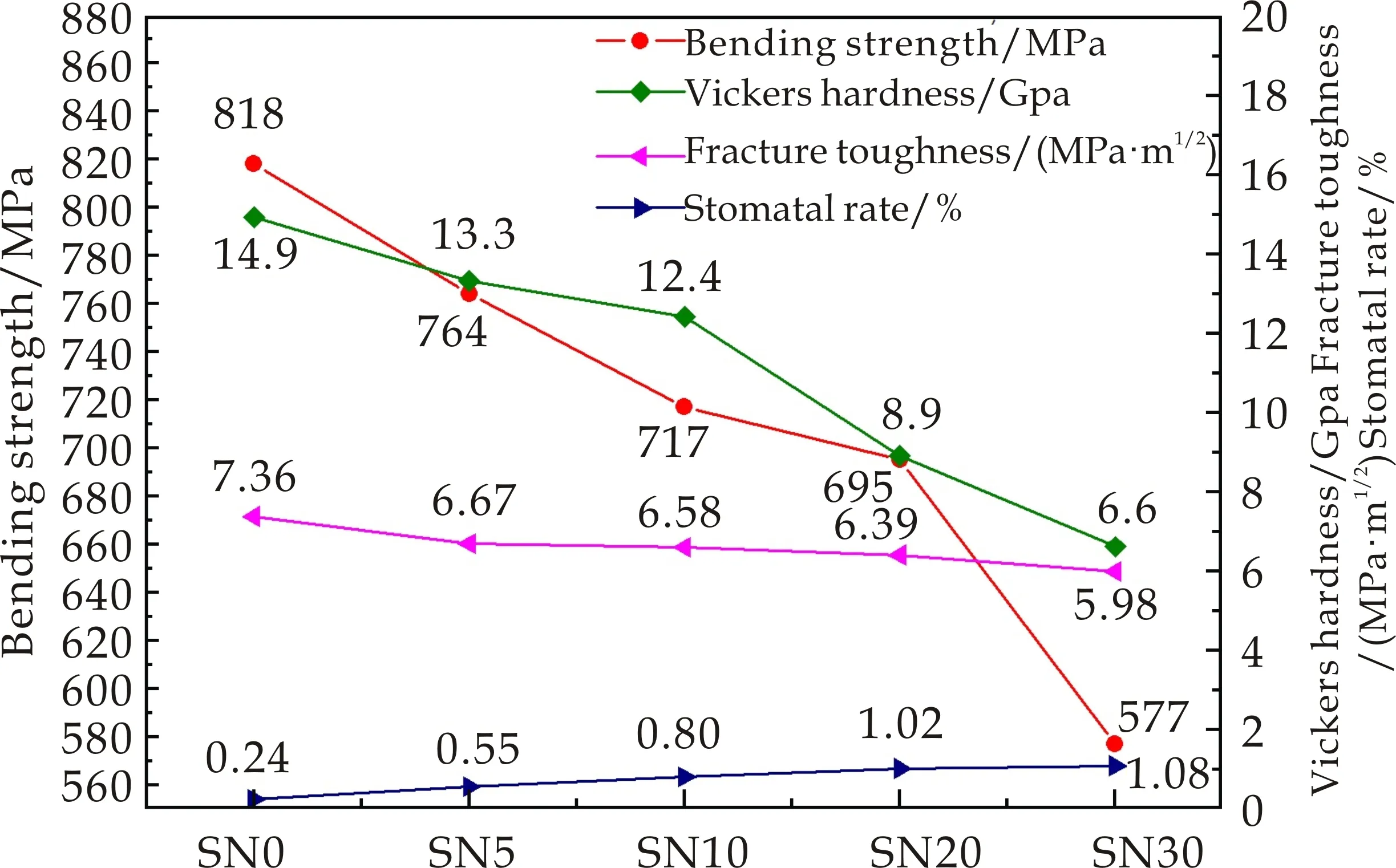

对热压烧结的Si3N4-hBN复相陶瓷材料试样,采用排水法测量密度和开口气孔率,维氏硬度计测量硬度,三点弯曲法测量抗弯强度,压痕法测量断裂韧性.由图1(a)可知,随着hBN含量增加,Si3N4-hBN复相陶瓷材料的密度及相对密度呈下降趋势,因此,Si3N4-hBN复相陶瓷材料的物理性能呈下降趋势;由图1(b)可知,随着hBN含量增加,Si3N4-hBN复相陶瓷材料的弯曲强度、维氏硬度和断裂韧性都呈下降趋势,气孔率呈上升趋势,因此,Si3N4-hBN复相陶瓷材料的力学性能同样呈下降趋势.

(a)物理性能

(b)力学性能图1 热压烧结的Si3N4及Si3N4-hBN 复相陶瓷材料的物理力学性能

2.2 Si3N4-hBN复相陶瓷材料在海水环境中的摩擦学性能

在研究材料摩擦表面的摩擦学性能时,摩擦因数和磨损率都是评价摩擦学性能的重要指标之一[20].

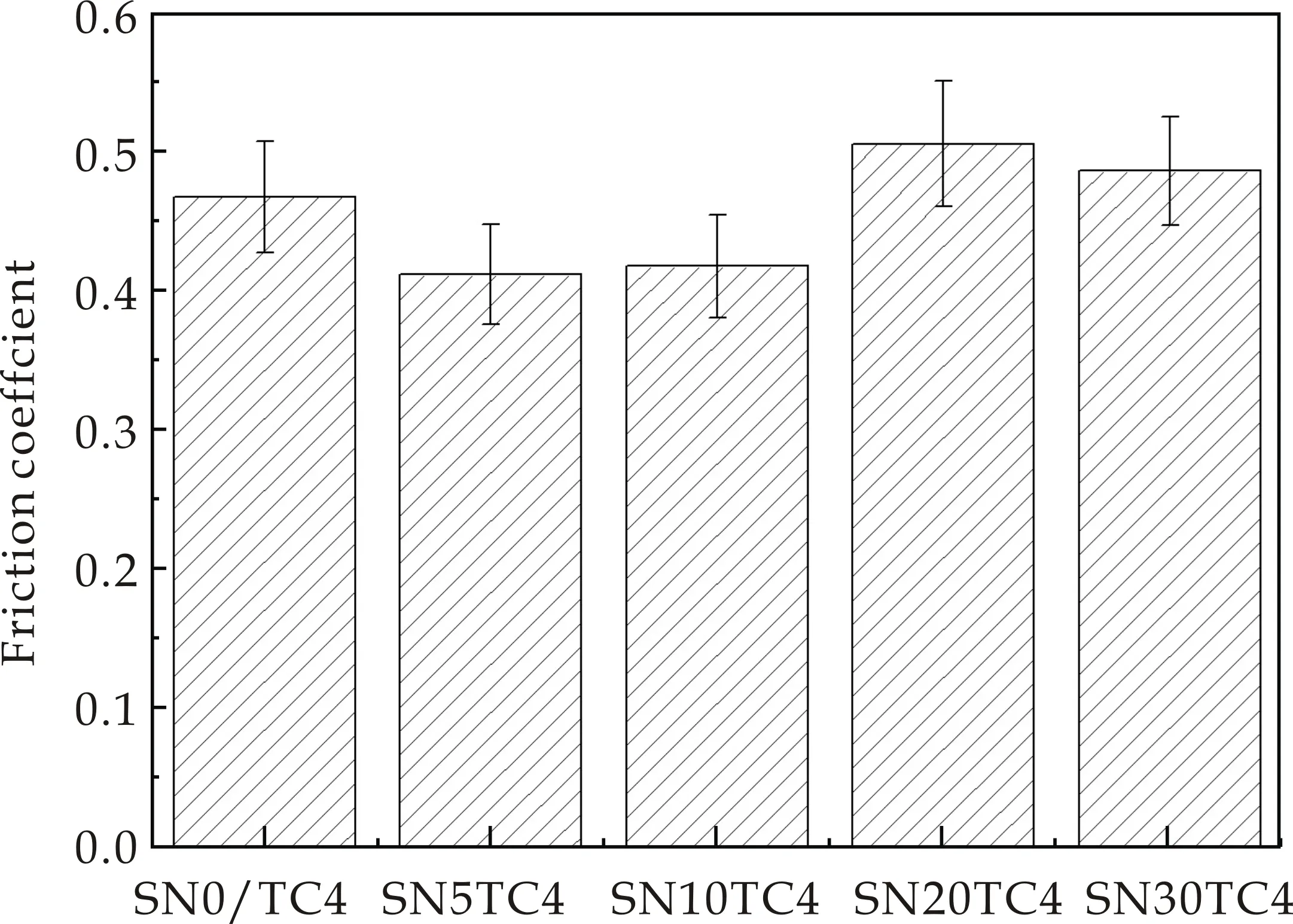

图2显示了海水环境下Si3N4-hBN复相陶瓷销试样与TC4钛合金盘试样配副摩擦的摩擦因数柱状图.由图2可知,随着hBN含量的增加,摩擦因数波动幅度较为平稳,呈现出先下降再上升再下降的趋势.当hBN含量为5%和10%时,摩擦因数低于纯氮化硅的摩擦因数;当hBN含量为20%和30%时,摩擦因数高于纯氮化硅的摩擦因数.这表明,在此工况下,一定量的hBN可改善摩擦配副之间的摩擦因数.当hBN含量为5%时,摩擦因数最低,值为0.411,表明了在SN5处具有良好的摩擦学性能.

图2 海水环境下Si3N4-hBN复相陶瓷 与TC4配副摩擦的摩擦因数柱状图

图3显示了海水环境下与TC4盘试样配副的Si3N4-hBN复相陶瓷销试样(如图3(a)所示)和TC4盘试样(如图3(b)所示)的磨损率柱状图.由图3可知,当hBN含量为5%时,销试样(5.58×10-6mm3/Nm)和盘试样(2.5×10-4mm3/Nm)的磨损率均最低,表明了在Si3N4-5 wt.% hBN处具有良好的摩擦学性能.

(a)Si3N4-hBN复相陶瓷销试

(b)TC4盘试样图3 海水环境下Si3N4-hBN复相陶瓷与 TC4配副摩擦的磨损率柱状图

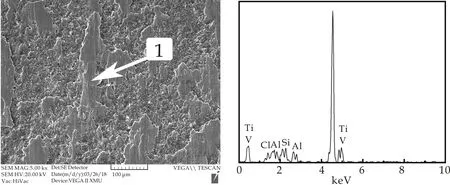

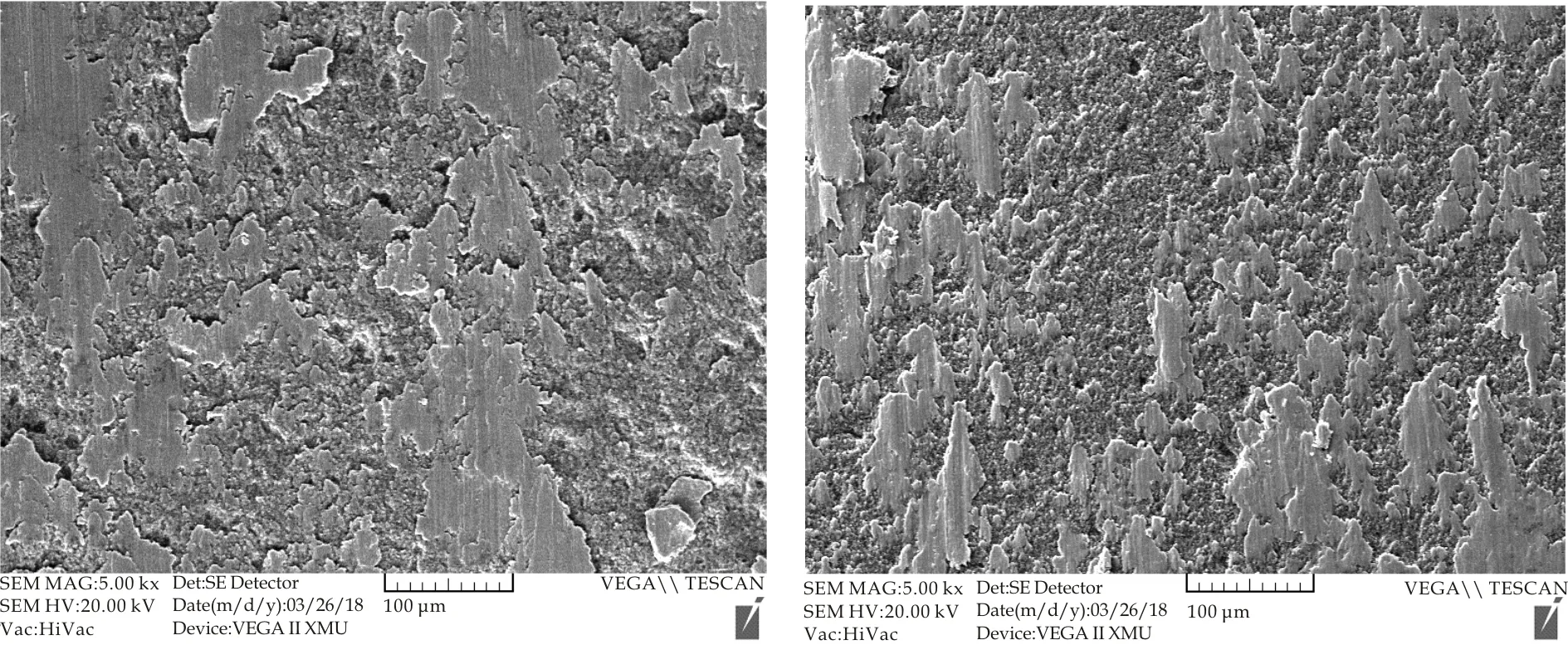

图4显示了海水环境下与TC4配副的Si3N4-hBN复相陶瓷销试样的摩擦表面形貌图和EDS图谱.由图4可知,随着hBN含量的增加,陶瓷销试样表面粘附层的面积呈由小到大再变小的趋势.结合点“1”处EDS(如图4(b)所示)分析可知,SN0销试样的摩擦表面存在大量的金属粘附层,属于典型的粘着磨损形貌.SN10、SN20和SN30销试样摩擦表面粘附层面积明显减小,剥落坑明显增多,由此判断,此时的磨损机理主要是粘着磨损和腐蚀磨损.当hBN含量为5%时,陶瓷销试样摩擦表面存在大量平整的粘附层物质并且几乎剥落坑较少,这可能归因于试验过程中陶瓷销基体中的hBN被试验力挤出,形成了剥落坑,产生的磨屑在剥落坑处被拖拽,填充了剥落坑,而hBN在一定条件下能与水反应生成具有润滑作用的产物,从而改善了摩擦配副的摩擦因数,同时也降低了粘着磨损的程度.

(a)SN0 (b)点“1”处EDS

(c)SN5 (d)SN10

(e)SN20 (f)SN30 图4 海水环境下与TC4配副的Si3N4-hBN 复相陶瓷销试样的摩擦表面形貌图和EDS图谱

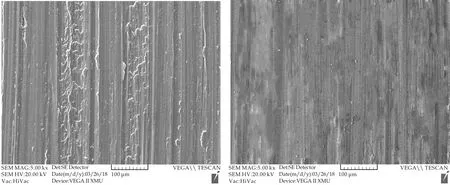

图5显示了海水环境下与Si3N4-hBN复相陶瓷配副的TC4盘试样的摩擦表面形貌图.由图5可知,与SN0配副的盘试样表面存在着明显的犁耕作用,随着hBN含量的增加,犁耕作用明显减弱,当hBN含量为5%时,与之配副的TC4盘试样表面无明显犁沟,并且观察到表面有黑斑物质,初步猜测可能是摩擦过程中生成了具有润滑作用的表面膜.

(a)SN0/TC4 (b)SN5/TC4

(c)SN10/TC4 (d)SN20/TC4

(e)SN30/TC4图5 海水环境下与Si3N4-hBN复相陶瓷 配副的TC4盘试样的摩擦表面形貌图

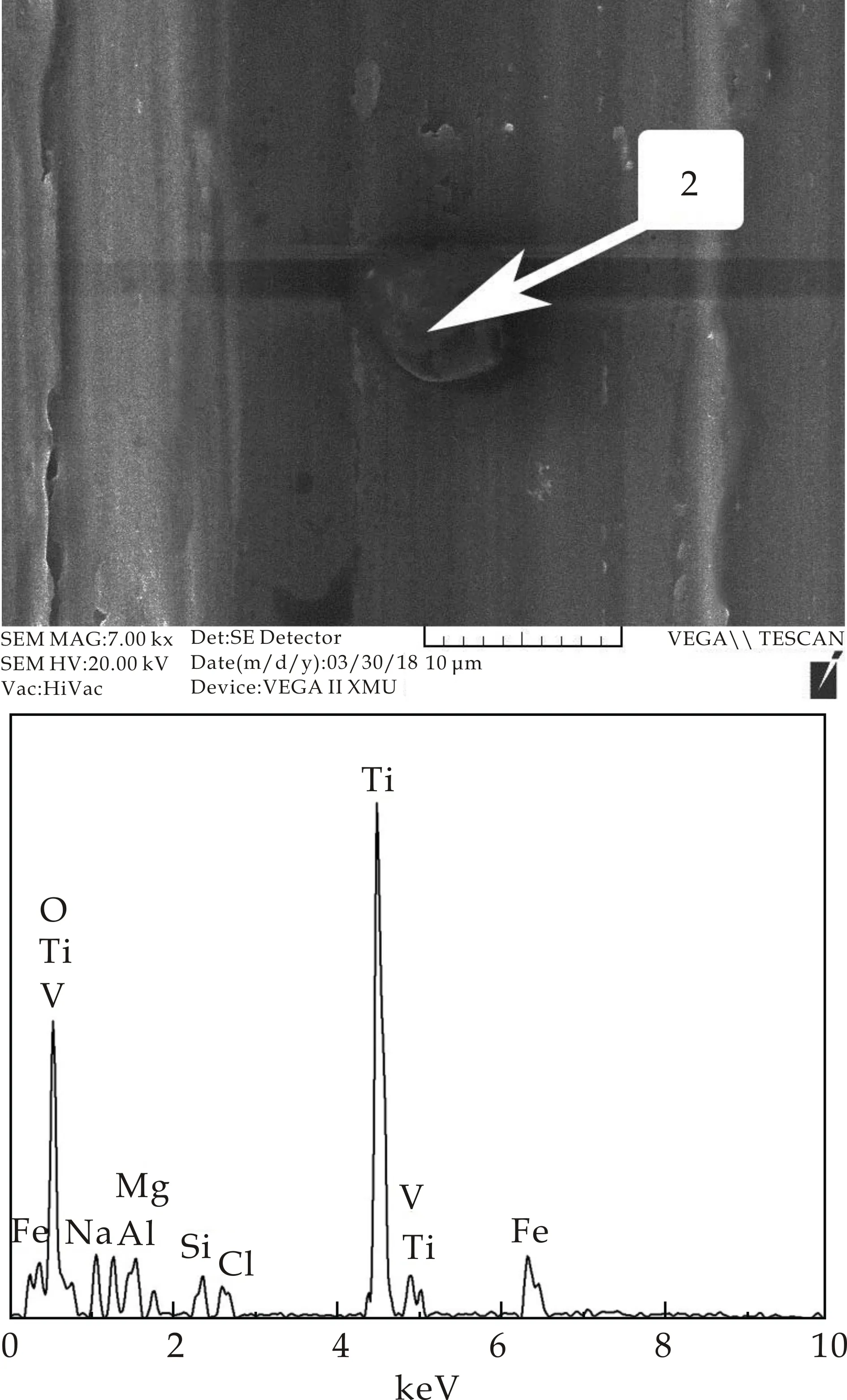

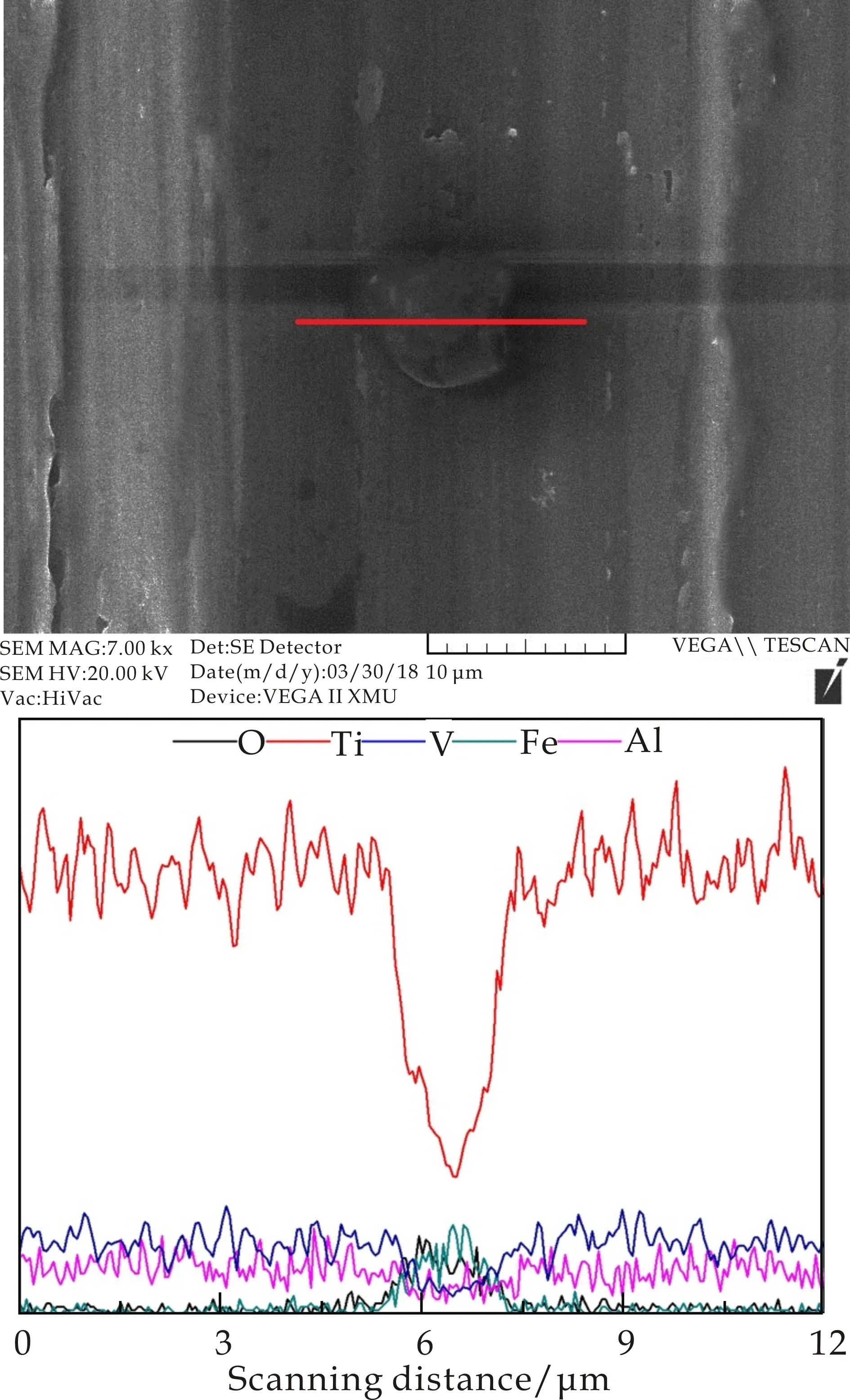

为了进一步确认与SN5配副的TC4盘试样表面生成的物质,对其放大7000倍进行了EDS点扫和线扫分析.图6显示了与SN5配副时TC4盘试样的EDS图.由图6(a)可见,点2黑斑处物质包含有Ti、Al、V、Fe、Si、Cl、Na、Mg和大量的O元素,其中Ti、Al、V和Fe元素来源于TC4钛合金盘,Si元素来源于SN5陶瓷销试样,Cl、Na和Mg来源于海水,由于该处O含量极高,表明了黑斑物质是由一些氧化物和氢氧化物组成.同时,又对黑斑物质进行了EDS线扫处理,如图6(b)所示,黑斑处Ti和Al元素的含量急剧下降,同时Fe和O的含量急剧上升,进一步表明该处生成了具有一定润滑作用的氧化物和氢氧化物.

(a)与SN5配副时TC4盘试样放大7 000倍的EDS点扫图

(b)与SN5配副时TC4盘试样放大7 000倍的EDS线扫图图6 与SN5配副时TC4盘试样 放大7 000倍的EDS图

由于TC4钛合金在空气中极易氧化,在摩擦过程中该处富含了大量O元素,表明了黑斑处生成了具有一定保护作用的TiO2膜;同时,黑斑处富含的Al元素急剧下降,Fe和O的含量急剧上升,表明该处生成了一定量的Fe2O3和Al(OH)3;根据相关参考文献[21-26]报道,在摩擦过程中,摩擦表面真实的接触状态是点-点接触,这种接触状态在摩擦过程中会产生极端的高温,也是导致摩擦化学反应能否发生的一个关键因素,即高闪点温度.海水环境下,Si3N4-hBN在高闪点温度的激发下易发生如下相关氧化反应:

(2)

结合本课题组前期工作可推断出,该黑斑物质是由SiO2、TiO2、Fe2O3、Al(OH)3和Mg(OH)2物质组成的具有一定润滑作用的黑色表面膜.

3 结论

(1)海水环境,20 N、1 000 r/min条件下,一定量的hBN的加入可改善Si3N4-hBN复相陶瓷材料的摩擦学特性,并且当hBN含量为5%时,摩擦配副的摩擦因数和磨损率均最低,表明了Si3N4-5wt.% hBN具有良好的摩擦学性能.

(2)海水环境,20 N、1 000 r/min条件下,Si3N4-5wt.% hBN与Ti6Al4V(TC4)摩擦副的摩擦因数和磨损率最低,这归因于TC4盘试样摩擦表面生成了SiO2、TiO2、Fe2O3、Al(OH)3和Mg(OH)2等物质组成的具有润滑作用的黑色表面膜.