基于Flexsim的汽车零部件包装流水线仿真优化

2019-04-10刘仁前周溪召上海理工大学管理学院上海200093

刘仁前,周溪召 (上海理工大学 管理学院,上海 200093)

0 引言

每辆汽车都会用到数万个零件,零部件的供应及其管理直接影响整条产业链,迄今为止汽车仍然是大规模生产的民用产品之中最为复杂的一种。对生产过程的仿真优化具有重要的现实意义,目前学者们利用仿真软件进行研究的方法主要有如下几种:

有简单地运用软件模拟生产系统找出问题所在的。余流等人将生产线系统涉及方案转换为Flexsim模型,找出方案中空闲率高的实体,以便对其进行改进[1]。

有直接验证优化方案可行性的。孙影慧等人使用Flexsim对优化后的流水线进行仿真,验证了方案的可行性[2]。马云等人针对几个影响流水线投产排序的因素运用Flexsim仿真软件进行了研究,找出了寻求较优投产排序的方法[3]。张洪亮等人先使用工业工程手法为某电机厂提出改善措施,然后使用Flexsim进行了验证[4]。

有先模拟生产系统,找出瓶颈进行优化,然后再验证,或者多次反复的。宝斯琴塔娜等人使用Flexsim对多条流水线的改建方案进行多轮仿真以找到合适的改建方案[5]。龚立雄等人对涂装流水线进行仿真,找到工艺瓶颈并优化,再次仿真验证了优化方案,流水线达到平衡[6]。谢旦岚等人利用Flexsim建立动态仿真模型,通过多次仿真实验,发现新模式在实体总体空闲率和各小时利用率指标上均优于当前作业模式[7]。曹国安等人使用Flexsim对某汽车转向架生产车间进行仿真,并针对仿真发现的问题进行优化,然后再次仿真,为方案实施提供依据[8]。江小云等人使用Flexsim对汽车轴承支架生产线进行模拟仿真,初步找出问题和改进方向,再以增产为目的,新增设备、调整人员和设备,仿真验证方案可行性,最后以实际改造结果与仿真数据对比说明了仿真结果的可靠性[9]。李军等人依据作业测定技术所获得的数据,结合Flexsim仿真技术分析检包线瓶颈,运用方法对检包线进行平衡分析和优化设计,并通过Flexsim建立优化后的检包线仿真模型验证其有效性[10]。

还有创新应用以解决非常规问题的。杨银等人用Flexsim对难以求解的数学模型进行仿真,以验证模型的有效性[11]。尹超等人将基于Flexsim的三位可视化动态监控系统应用到某汽车零部件制造企业,用以克服常规二维图表和数据报表在小批量机加车间生产任务跟踪中的可视性差和不实时的缺点[12]。

某汽车零部件企业给汽车主机厂供货,为保证产品质量,出库前需要将产品装入运输包装箱。包装包含了内衬和外箱(如图1所示),内衬是指适应产品形态起到保护和固定作用的包材,外箱是起到防撞、防水、防尘等作用的便于装卸搬运的容器。企业通常会根据外箱大小及产品尺寸来决定一箱装多少件产品及需要几件内衬。

该企业根据实际场地的情况将某系列产品的包装车间布局成如图2所示的格局,该系列4种产品制造完成后从隔壁生产车间输入到包装流水线进行包装作业。供应商根据用料计划将包装材料送进车间一侧的小仓库,包装工人会用叉车将包装运到包装流水线。产品包装完成之后会被运送到成品区准备装车发运。

图1 某种型号包材示意图(左:包装箱,右:内衬)

图2 包装车间布局图

包装作业车间目前存在一些问题需要进行优化改造。

1 现状及问题描述

1.1 现状分析

车间建筑物的情况:除一侧可开门、开墙外其他墙面由于邻近建筑物限制不可改动,门口有一块备用区域用来存放废料和给叉车充电。

车间设施设备及人员的情况:4条传送带将前道工序的产品导入包装流水线、租用的4台叉车(含叉车工)分别负责各成品线的包材及产成品装卸搬运,4台包装机(各含1名包装工)负责包装作业。

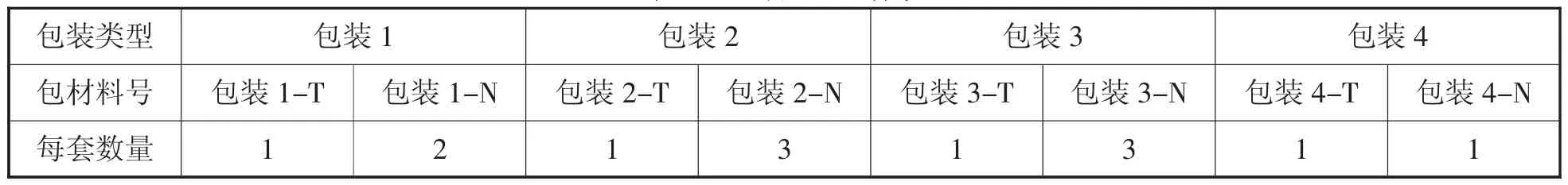

包装方案:一箱产品1需要一套外箱(T)和2件内衬(N),一箱产品2需要1套外箱(T)和3件内衬(N),一箱产品3需要1套外箱(T) 和3件内衬(N),一箱产品4需要1套外箱(T) 和1件内衬(N)。

表1 包装BOM清单

包装材料(简称包材)供料计划:包材按生产计划提前供货,一天以8小时计,其中包装类型1和类型4每半天供一次货,包装类型2和类型3每天早上供一次货。

车间目前生产情况:每个工作日生产并包装1、2、3、4四种成品约35箱、26箱、21箱和35箱。

1.2 问题描述

主要是车间内存在实物流规划、安全等问题。运输包装的线路和运输产品的线路存在交叉,实际生产作业过程中经常发生等待甚至碰擦事故,降低了运输效率。包材存储区离实际包装作业区域较远,频繁依靠叉车长距离搬运,效率不高。

没有固定的问题件处理流程。包装流水线没有专门的检查点,也没有应对问题包装返工的流程。

2 改进措施及仿真评估

2.1 改进措施

针对上述问题,对包装进入和存储位置进行调整,将包材上货流水线与产品导入流水线平行放置(如图3所示),从而避免产品和包材在运输中相互干扰,提高运输的安全性及效率。该改进方式对产品导入的影响很小,基本不影响前道工序,且仅需调整包材货架位置,不需要新购材料。

图3 包材货架与产品传送带平行

将备用区域改造成检验及分拣装车区域,没问题的包装将会被自动分拣并传送到装车处,如若有异常,则经过拆解处理然后通过高层传送带在不干扰正常产品和包材入库作业的情况下回流到对应的产品货架和包材货架(如图4所示)。

图4 分拣及问题件拆解返工

2.2 相关成本的变化

新增成品运输、分拣和问题件拆解返工三段传送带。

新增一名检测员。

新增一台问题包装拆解机器。鉴于历史错装率很低,所以检测员和拆解工设为同一人,检测员在包装作业停工的间隙到旁边的拆解机对问题包装进行拆解作业。

叉车和叉车工数量持平。

包装机和包装工数量持平。

包装存储货架数量持平,仅移动位置并重新组装。短期成本稍高,但是长期来看是划算的。

2.3 模型建立

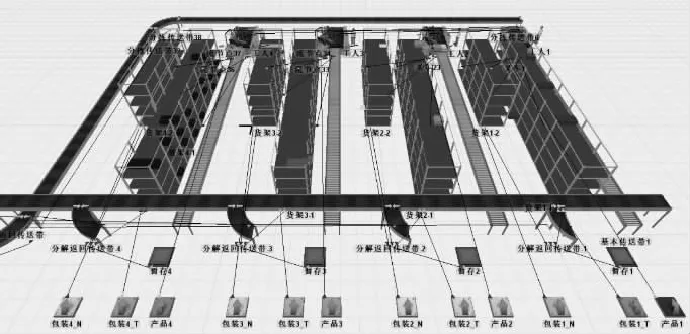

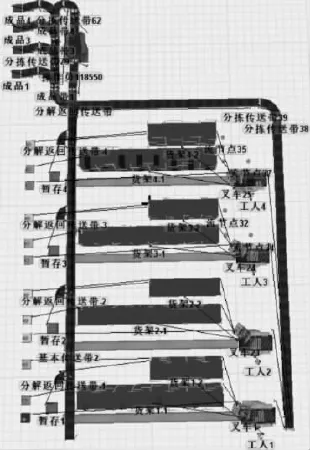

模型如图5所示:

模型建立之后,还需要将从包装车间采集的相关生产参数赋值给模型中的实体。

工作日一天以8小时计,合28 800秒。类型1包装和类型4包装每半天供一次货,即每14 400秒供一次货,第一次供货在0秒的时刻,第二次供货在14 400秒的时刻。类型2和包装类型3包装每天早上供一次货,即每86 400秒(合24小时)供一次货,第一次供货也是在0秒的时刻。详细的供货周期及数量见表2:

从前道工序了解到的关于该系列4个产品的生产效率(按箱计算)即导入到包装流水线的到达参数如下:

(1) 产品1的到达时间间隔:exponential( 0,450, )0;

(2) 产品2的到达时间间隔:exponential( 0,820,0 );

(3) 产品3的到达时间间隔:exponential( 0,1 000,0);

(4) 产品4的到达时间间隔:exponential( 0,480,0 )。

包装机加工时间分别为600秒/箱、700秒/箱、700秒/箱和450秒/箱。叉车搬运速度最高为1.3米/s,约合4.68公里/小时。

包材货架的容量均为套箱货架32套、内衬货架96件,现实中也约为3倍的关系。

2.4 仿真结果分析

模型运行一天后,导入包装流水线的各产品数(发生)数分别为:39箱,28箱,21箱,41箱。最终完成打包的4种成品(吸收) 数分别为:38箱,27箱,21箱,40箱。各产品分别增产8.57%、3.85%、0.00%和14.29%。

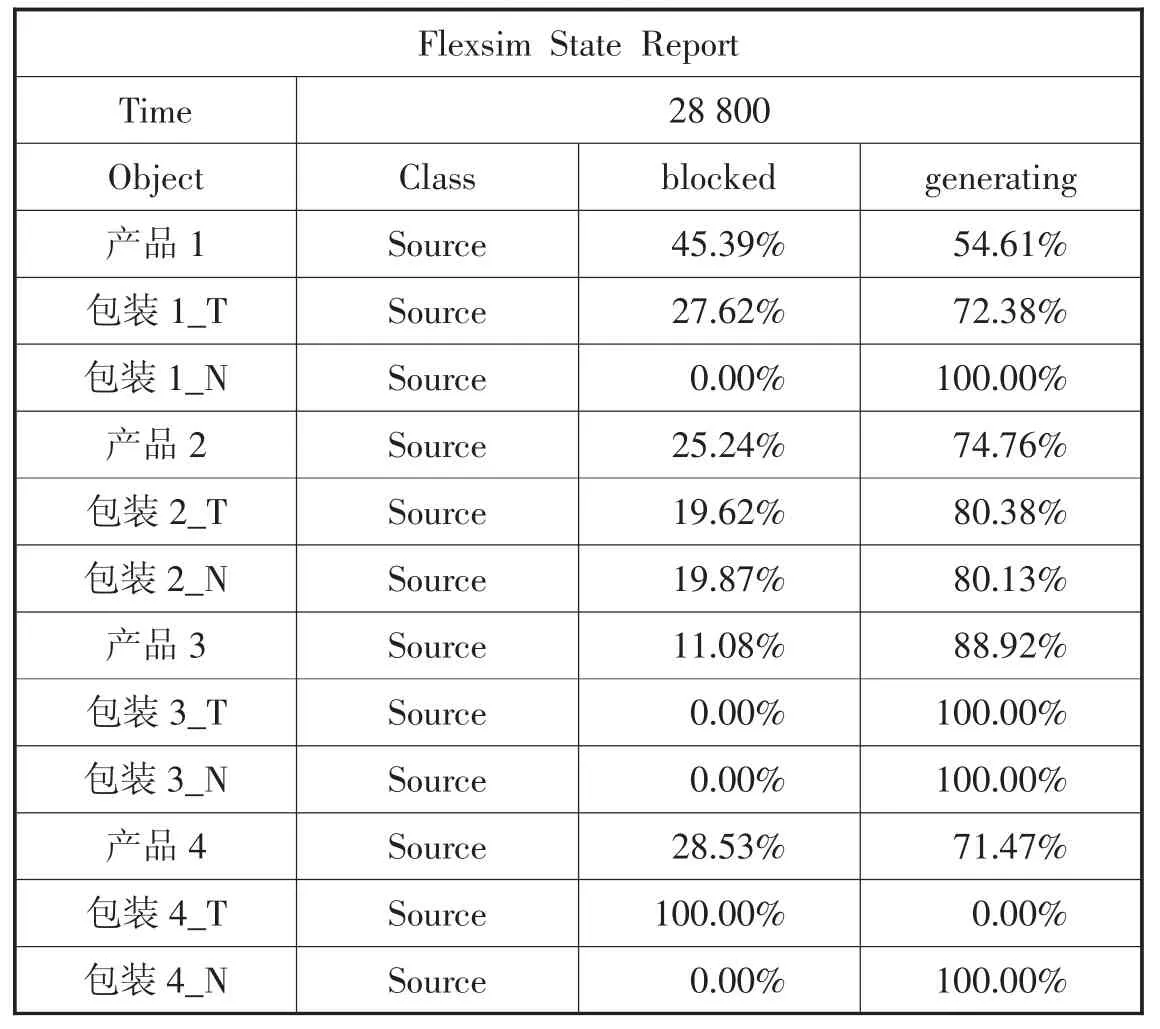

仿真后软件主要实体参数如下:

表3显示,作为关键工序的打包机始终较为繁忙,而叉车则较为空闲。实体之间的繁忙程度不一,这与包材及产品特性有关。

改进措施在解决包装作业现场混乱的同时,总产量也有了不同程度的提高,这验证了改进方案的有效性。

表4显示了发生器,即包材供应和产品导入方面的数据,可见,阻塞率有高有低,这说明,如果后道工序能够提高效率,整条流水线的产能还有大幅提升空间。

图5 包装车间模型

表2 包材供货周期及数量

表3 仿真数据统计

表4 发生器数据统计

3 总结与展望

分析现状并找到几个主要的问题,提出合乎场地条件和生产状况的改进措施并进行仿真检验,仿真结果显示改进措施不仅解决了现场混乱的局面,还不同程度地提高了产能,结果验证了改进措施的可行性,还找到了未来的改进方向。

在空间限制的情况下,该流水线未来可以考虑缩小保存存放区域、增加包装机及操作工来提高包装作业能力,然后通过供应商管理库存的方案实时共享包材库存数据、实现小批量多批次供货。新的叫料方案能动态地在增强流水线作业可靠性、提高产能和降低成本之间找到平衡点。

本文没有深入结合前道生产工序,因而没能做到全局优化。限于篇幅限制,没有进一步验证发生器端数据变化对包装车间总产能的影响及程度。以上这些不足将在未来的研究中展开。