基于旁支管装载机降噪技术研究

2019-04-10时培伟袁帅郭彬亓宗磊李艳君

时培伟,袁帅,郭彬,亓宗磊,李艳君

(潍柴动力股份有限公司,山东潍坊 261061)

0 引言

随着工程机械行业的发展,装载机噪声也越来越受到社会的普遍关注。而液压系统是装载机的重要组成部分,同时也是主要噪声源之一。随着对装载机技术的研究,液压系统在向着高转速、高工作压力和大功率发展的同时,也伴随着高噪声的产生,由此装载机降噪技术成为新的发展方向[1-2]。

本文作者以某轮式装载机为研究对象,基于噪声试验、频谱分析,确定装载机液压系统噪声频率;针对泵的基频、噪声频率,制定出5种不同长度的1/4波长旁支管。试验证明:通过在泵的出口增加降噪旁支管可以有效降低液压泵的噪声。该研究成果为装载机的结构设计提供参考依据,缩短研发周期,节省试验费用。

1 噪声源识别

1.1 装载机降噪背景

某主机厂出口巴西装载机(如图1所示)噪声超标,依据装载机测试规范GB/T 25612-2010《土方机械 声功率级的测定 定置试验条件》对其进行振动、噪声测试,其辐射噪声为111.1 dB(A),高于巴西2015年新实施的噪声标准109 dB(A)[1]。

为实现装载机配套出口,满足巴西噪声标准,需要确定装载机主要噪声源,从而进行装载机降噪。

图1 某轮式装载机

1.2 噪声源识别

文中根据频谱分析法来确定噪声源、噪声频率。

测点:在发动机右侧、液压泵侧布置麦克风。

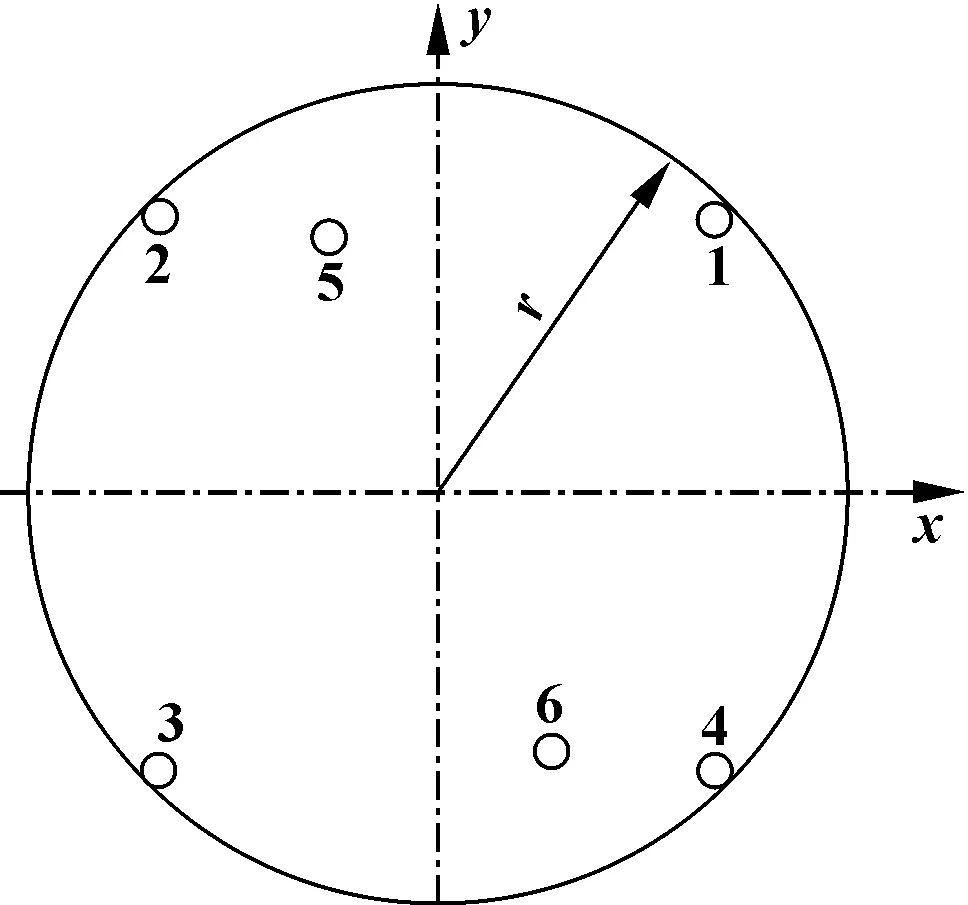

试验工况:定置情况下,对装载机进行怠速、最高空车转速、从怠速缓慢上升到最高空车转速3种工况下的振动、噪声试验(如图2、3所示)。

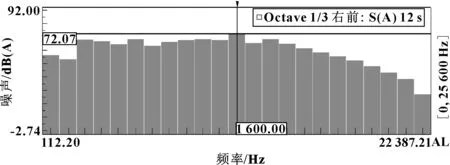

图4为装载机右前测点1/3倍频图,图5为近场测点振动、噪声频谱图,表1为变矩器口齿轮参数。

图2 机外辐射噪声测点

图3 近场噪声测点

图4 装载机近场噪声1/3倍频图

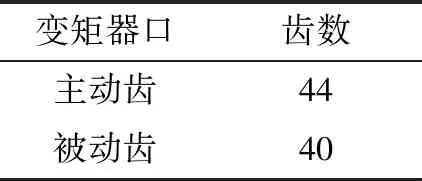

变矩器口齿数主动齿44被动齿40

根据测试结果可以分析出噪声源主要集中在1 600 Hz中心频带,而且机外发射噪声主要噪声源为1 600 Hz左右窄频噪声,谐次性为44。根据表1所示,变矩器口主动齿轮44个齿,动力通过齿轮啮合传递给液压泵,造成高压管路产生液压脉动,由此产生噪声。

通过以上分析可以确定,油泵及液压管路为主要噪声源,且集中在1 600 Hz左右。

2 改进措施及验证

2.1 1/4波长旁支管

为降低装载机辐射噪声,根据上述试验结果,首先降低液压系统噪声。文中通过在泵的出口处增加旁支管共振器的方法进行降噪。

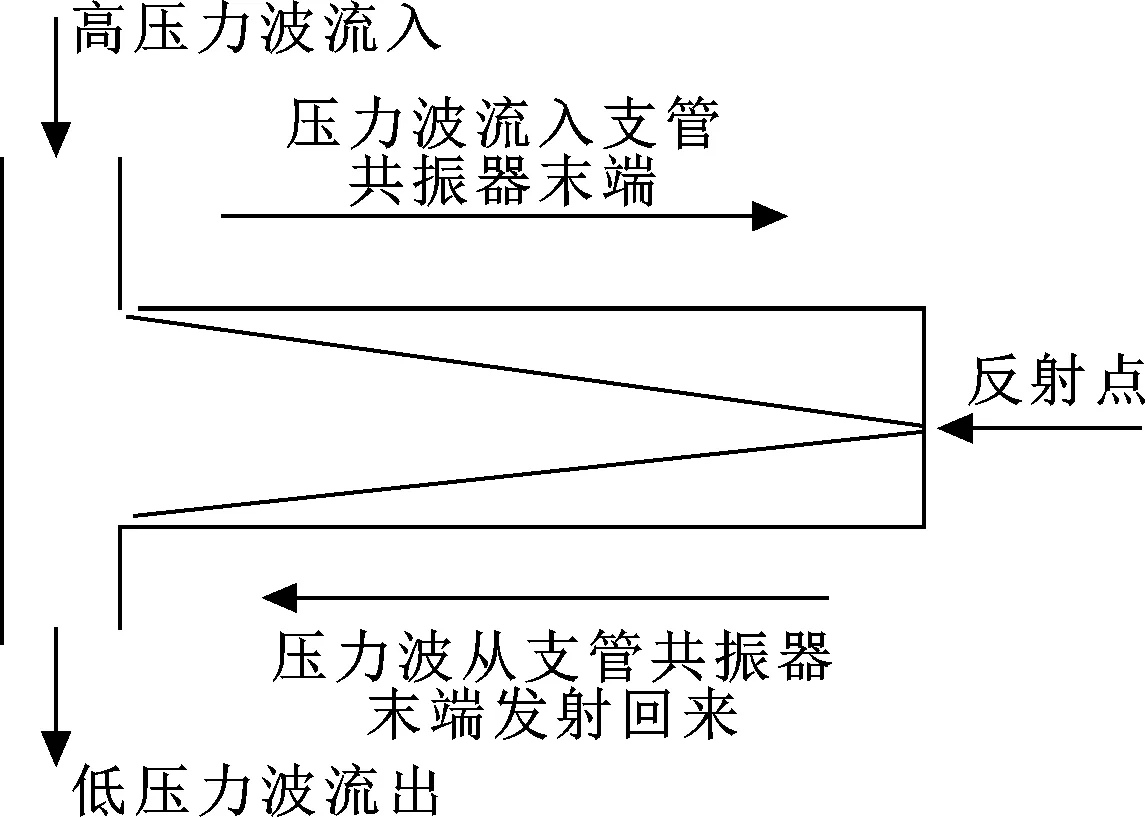

旁支管共振器的设计相对简单,且成本较低,是一种常用的降噪方案。图6是典型的1/4波长旁支管共振器工作原理图,经过共振器反射后的压力波刚好处于正弦波的波谷,进而抵消流入的高压力波,转变为低压力波流出,这样就降低了液压系统的压力脉动[3]。

图6 1/4波长旁支管共振器原理图

旁支管的作用频率如下式所示,实际应用时,还需测试支管的进出口压力,计算出其传递函数,进而可以得到试验支管的实际作用频率,并和目标频率进行比较[4]。

式中:fc为旁支管的作用频率,Hz;c为声速;L为旁支管长度,m。

2.2 试验验证

根据窄频噪声1 600 Hz,同时考虑到液压油温度、工作环境、工作过程中声速的不确定性等因素,制定了5种不同长度的旁支管。

在液压泵的出口试验5种不同长度旁支管共振器,对装载机进行噪声试验,测试机外辐射噪声[5],测试结果如图7所示。

图7 5种波长管机外辐射噪声

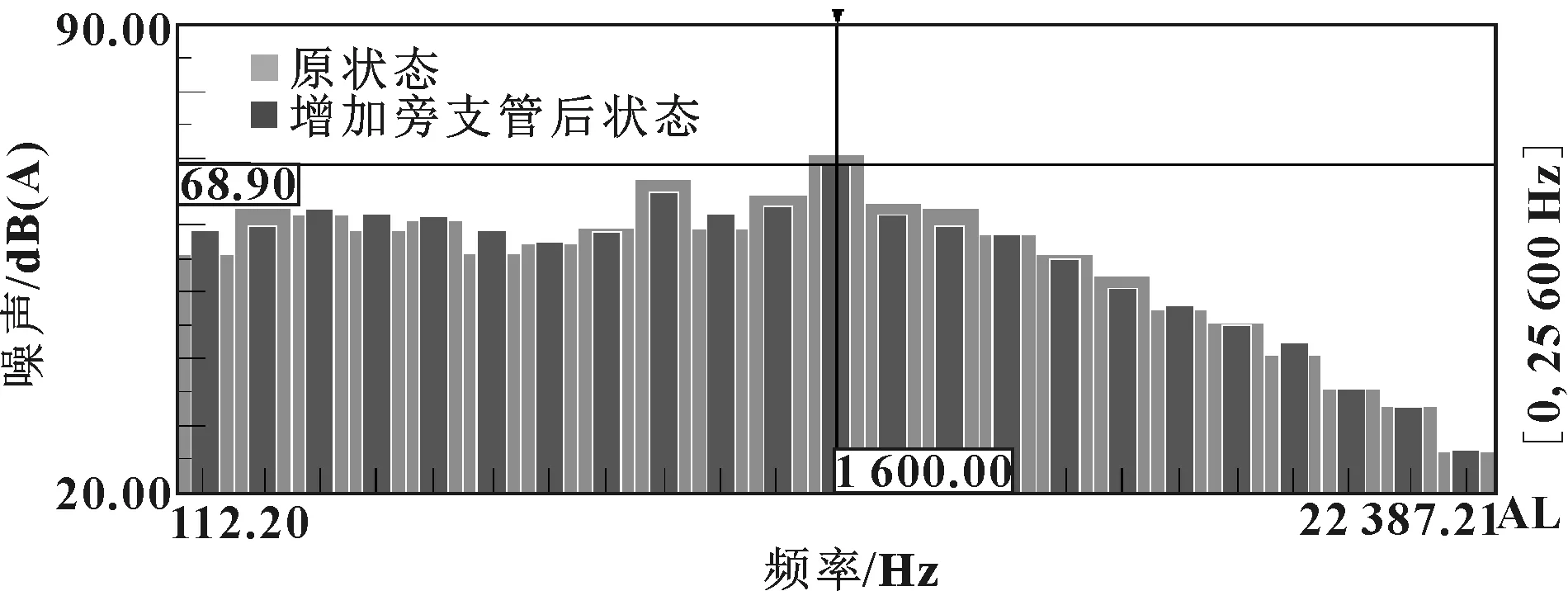

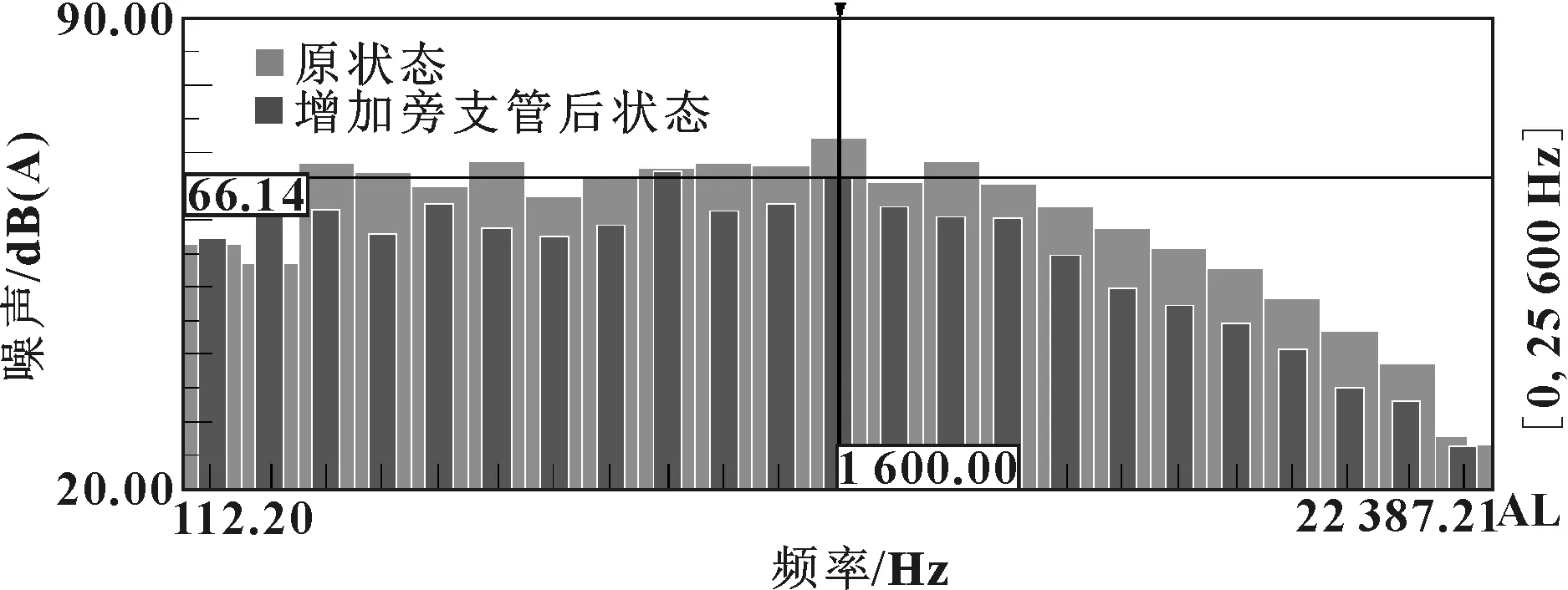

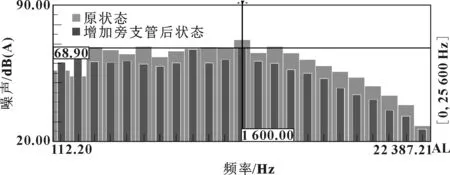

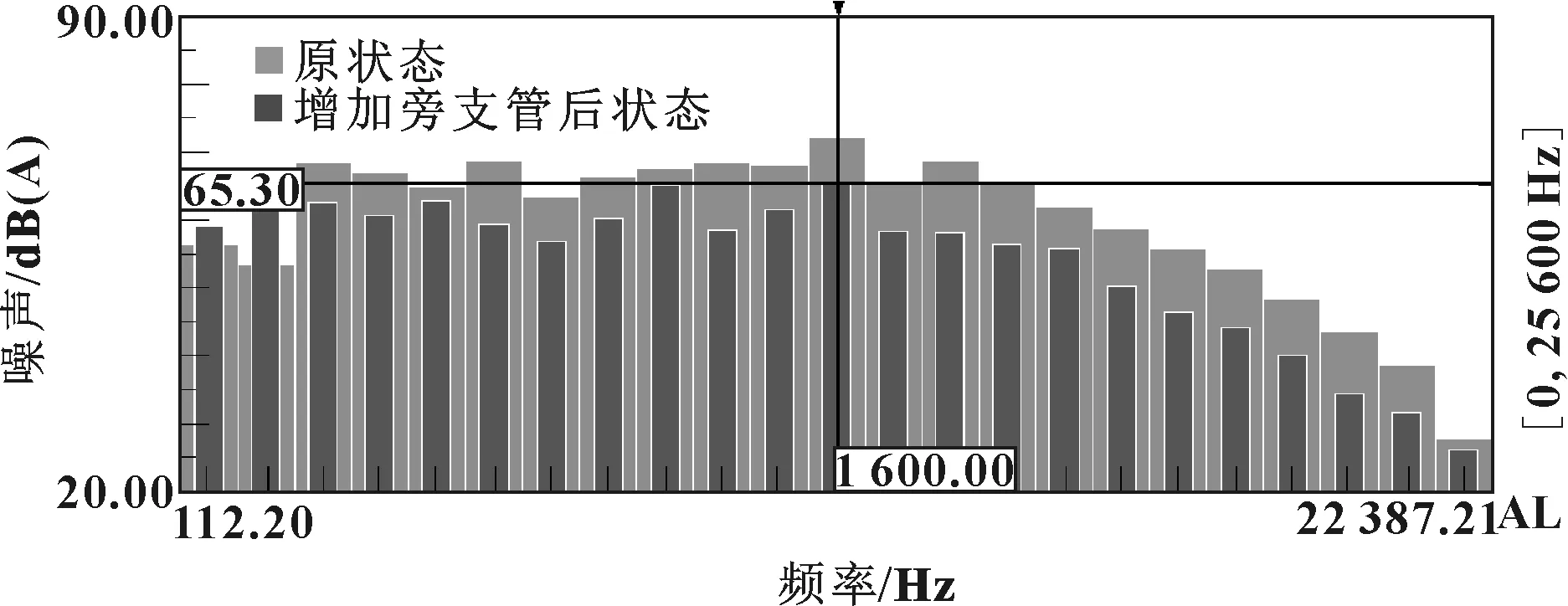

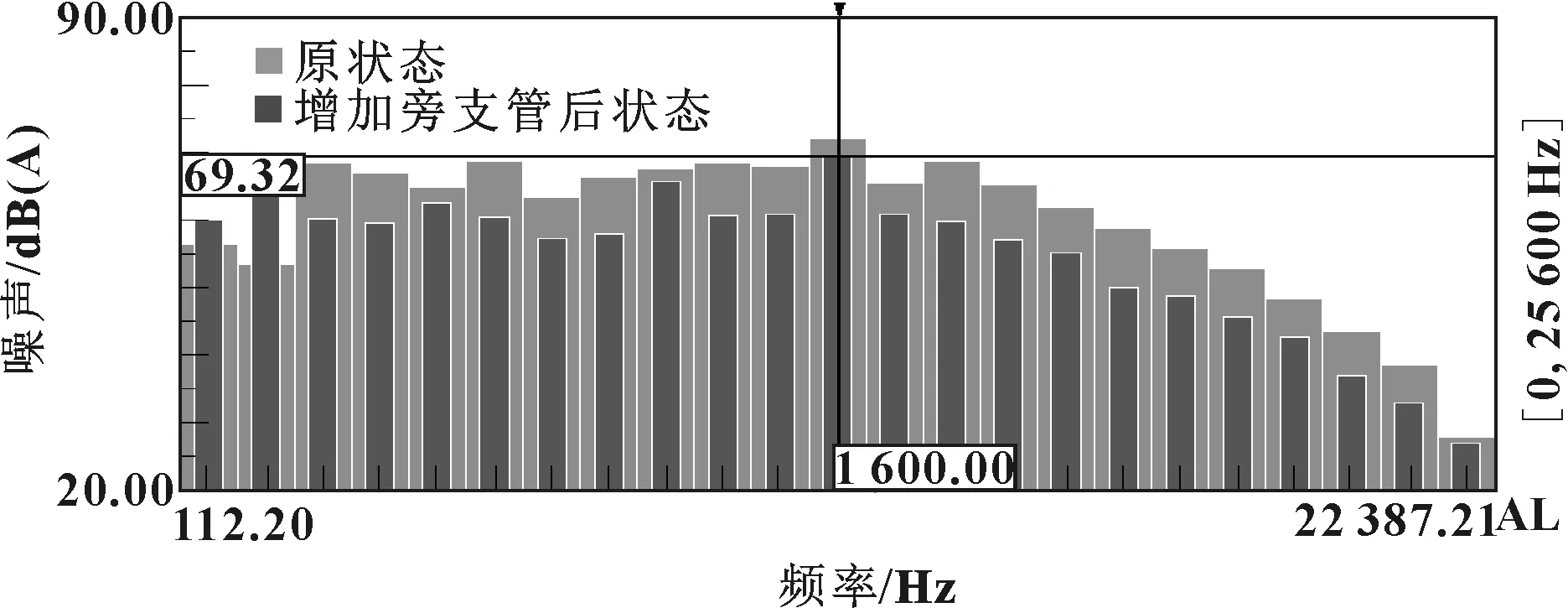

5种长度旁支管右前测点1/3倍频对比图(浅灰色为原状态,深灰色为增加旁支管后状态)如图8—图12所示。

由图8—图12可知:220 mm波长管对1 600 Hz中心频带噪声降噪效果最好,机外发射噪声最小,达到108.1 dB(A),满足出口巴西噪声标准。

图8 180 mm旁支管噪声频谱图

图9 200 mm旁支管噪声频谱图

图10 215 mm旁支管噪声频谱图

图11 230 mm旁支管噪声频谱图

图12 250 mm旁支管噪声频谱图

3 结论

针对某装载机出口巴西噪声超标现象,利用西门子公司的LMS.Testlab模块,对装载机进行NVH试验,确定主要噪声源为液压泵,并通过在泵的出口增加旁支管共振器的方法进行降噪,降噪达3 dB(A),对液压泵从源头上进行了噪声控制,从而降低了装载机的噪声水平。