航空惯性试验台在线检定与校准

2019-04-09戴训洋邱东东

李 宋,崔 雄,戴训洋,陈 亮,徐 忠,邱东东

(1.中国飞机强度研究所,陕西 西安 710065;2.长沙鑫航机轮刹车有限公司,湖南 长沙 410205;3.空军驻长沙地区军事代表室,湖南 长沙 410205)

1 引 言

航空惯性试验台是检测飞机轮胎和刹车装置性能及可靠性的重要设备,试验台的参数直接影响飞机轮胎及刹车装置各项性能的判定。按照民航机载设备地面适航符合性验证试验要求,应对试验台的各项参数进行溯源。航空机轮刹车试验测量参数包括刹车能量、提供能量、刹车时间、刹车距离、刹车力矩、机轮转速、鼓轮转速、刹车压力、机轮载荷,分析上述各项参数,对参数进行溯源、检定与校准。

2 参数分析

刹车能量由刹车力矩与刹车距离和时间等参数计算得出;提供能量由基础惯量与电模拟惯量计算得出。根据文献[1]内容,基础惯量、电模拟惯量、轴承损耗、风阻损耗等均由扭矩仪与鼓轮速度计算得出;鼓轮转速由旋转编码器计算得出;刹车时间由计时器直接测量;刹车距离通过机轮转速与机轮滚动半径计算得出;机轮转速测量方式同鼓轮测量方式;滚动半径由加载液压缸位移传感器与机轮直径计算得出;刹车力矩由摇臂零件与测试刹车力矩的载荷传感器计算得出;刹车压力由压力传感器直接测量;机轮载荷由拖架后端安装的载荷传感器直接测量得出。

综上所述,以某型航空惯性试验台为例,对直接测量参数:扭矩、机轮转速、鼓轮转速、加载液压缸位移、摇臂零件、力矩测量载荷传感器、刹车压力、机轮载荷进行溯源,并对上述参数进行检定与校准。

3 参数溯源、检定与校准

3.1 扭矩

扭矩仪安装在拖动电机与鼓轮组合系统之间,某型航空惯性试验台最大测量扭矩51kN·m,选用量程60kN·m的扭矩仪,国内具备计量资质的扭矩标准机最大量程为50kN·m。为对试验台扭矩仪及其采集通道溯源、检定与校准,研制了一套测力式扭矩校准装置(见图1),扭矩仪两侧通过法兰安装在加载杠杆和测量力臂之间;加载杠杆和测量力臂另外一面连接轴伸,分别安装在两侧轴承座中,可绕中心旋转;测量力臂的两端按照顺时针/逆时针方向连接两个力传感器,力传感器的另外一端与框架连接固定。操作手摇泵驱动液压缸旋转,加载杠杆对被检定扭矩仪施加扭矩。使用力传感器与测量力臂进行扭矩测量,对比装置与扭矩仪示值对扭矩仪及其采集通道校准。

1.框架 2.轴承座 3.轴伸 4.加载杠杆 5.测量力臂6.力传感器 7.被测扭矩仪 8.液压缸 9.操作台图1 扭矩校准装置模型

分析装置的不确定度进行量值溯源,装置的扩展合成不确定度优于0.3,通过0.1级扭矩仪与校准装置进行试验比对,最大示值误差0.16%,详见表1。采用分段拟合的方法校准扭矩仪及其采集通道,使扭矩仪与装置之间的示值误差在0.1%以内,扭矩仪测量不确定度为0.3级。

表1 扭矩比对示值及误差

3.2 机轮转速、鼓轮转速

机轮转速与鼓轮转速测量方式相同,本文仅介绍机轮转速检定原理。机轮转速测量形式见图2,采用分度值360旋转编码器与机轮同轴转动,西门子测速模块FM350-1进行数据采集与计算。在机轮轮毂处粘贴反光贴纸,使用0.1级数字转速表进行转速测量。两种测量方式示值及误差见表2,转速测量不确定度0.3级。

图2 机轮速度测量形式

序号数字转速表r/min编码器r/min示值误差r/min1100.0100.02-0.022200.0199.99-0.013300.0300.05-0.054400.1400.02-0.015500.0500.03-0.036600.0600.03-0.037700.0700.02-0.028800.0800.02-0.029900.0900.00.00

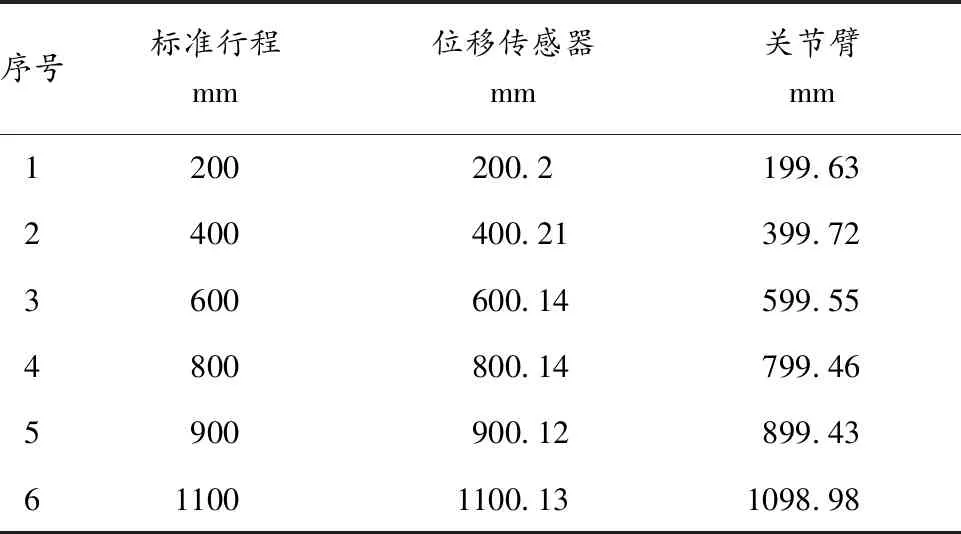

3.3 加载液压缸位移

加载液压缸内置磁致伸缩位移传感器进行位移测量,见图3。检定仪器使用关节臂,测量误差±38μm。先测量液压缸支座与活动框架的距离L,然后比对液压缸位移和检定距离与初始测量L差的示值,测量结果对比见表3。测量不确定度0.3。

图3 加载液压缸位移检定

序号标准行程mm位移传感器mm关节臂mm1200200.2199.632400400.21399.723600600.14599.554800800.14799.465900900.12899.43611001100.131098.98

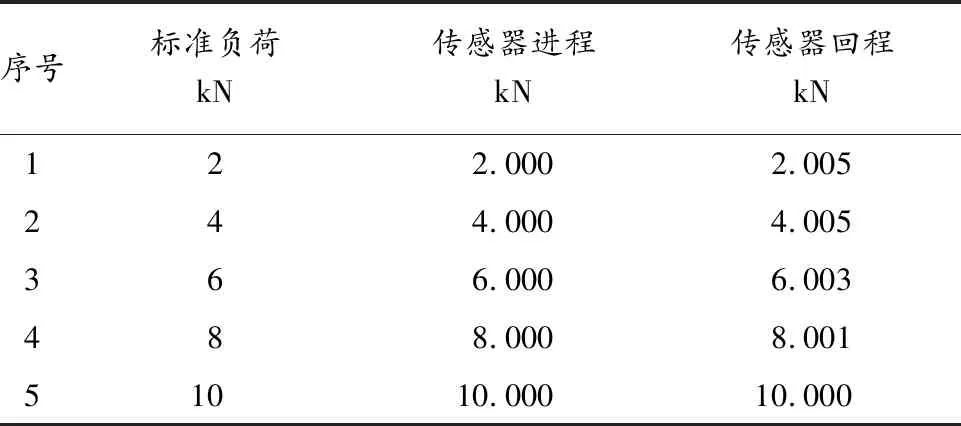

3.4 刹车力矩

刹车力矩测量方式见图4,由摇臂长度与传感器示值计算。摇臂的尺寸受制造与安装影响,安装完成后现场使用关节臂测量,测量误差±38μm,测量结果1000.09mm,不确定度0.06。载荷传感器与采集通道现场使用0.03级标准传感器检定,检定数据见表4,检定结果满足0.1级要求,力矩测量的合成不确定度0.3。

图4 刹车力矩测量原理

序号标准负荷kN传感器进程kN传感器回程kN122.0002.005244.0004.005366.0006.003488.0008.00151010.00010.000

3.5 刹车压力

刹车压力使用0.05级的高精度数字压力表进行压力溯源,溯源原理见图5,检定数据见表5,刹车压力测量不确定度0.5级。

1.手摇泵 2.单向阀 3.安全阀 4.油箱5.数字压力表 6.压力传感器 7.PLC 8.工控机图5 刹车压力溯源原理

序号数字压力表MPa压力传感器MPa误差(%FS)188.020.021616.020.032424.070.244040.170.4

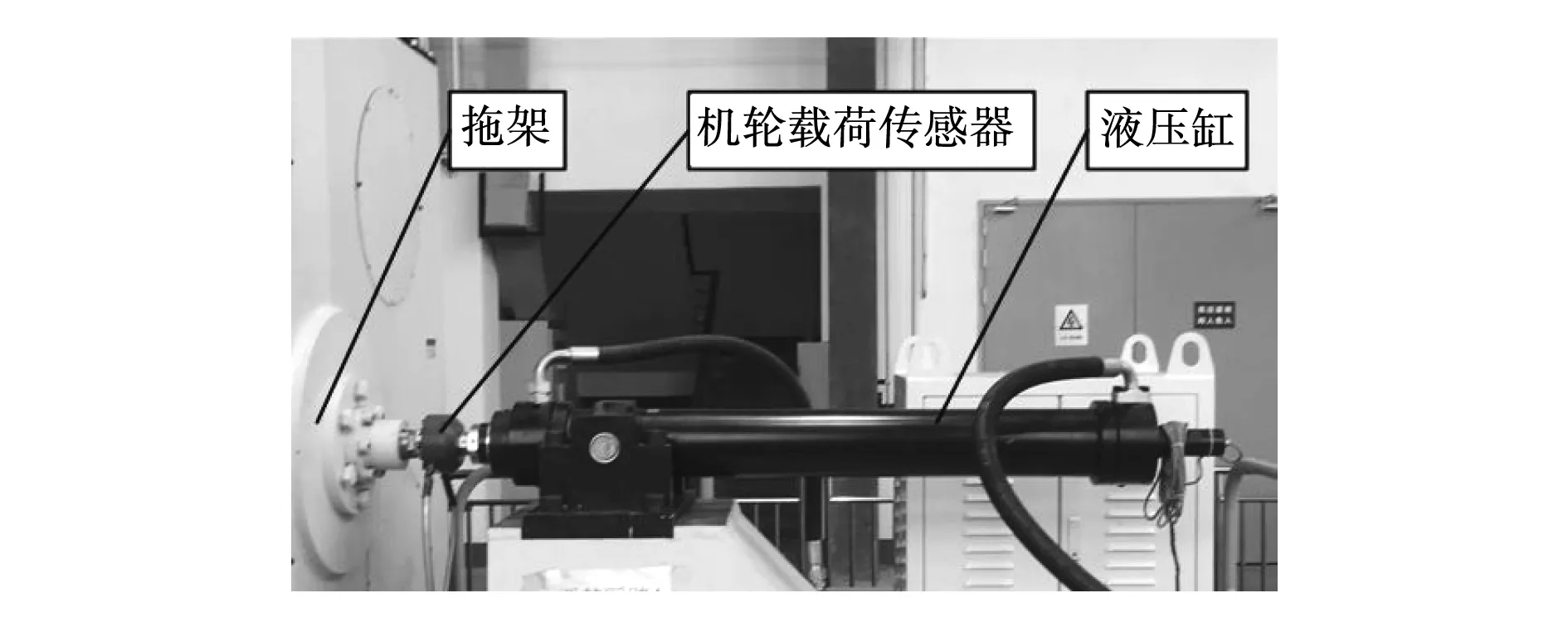

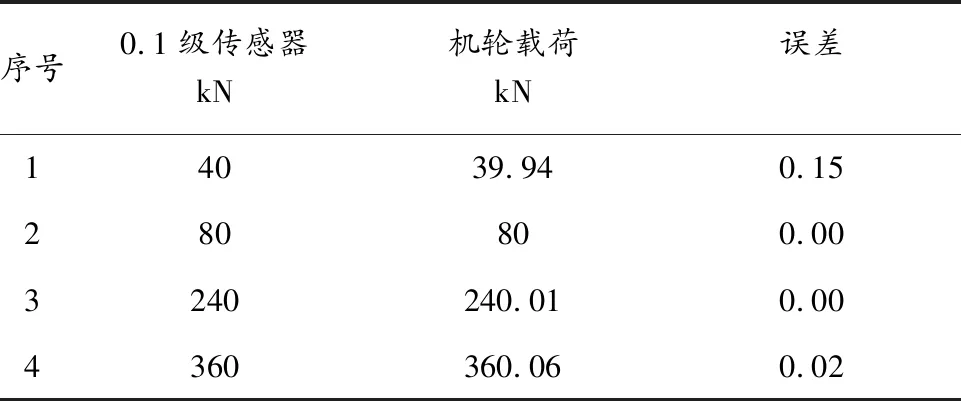

3.6 机轮载荷

机轮载荷测量原理见图6,在拖架与液压缸之间安装机轮载荷传感器,测量时包含了拖架的摩擦力以及安装误差。为检定机轮载荷,减小测量误差,在机轮安装处设计工装,在底座上安装立柱,将0.1级标准载荷传感器安装在工装与立柱之间,安装方式见图7,比对标准载荷传感器与机轮载荷传感器的数值,校准机轮载荷传感器示值,数据见表6,使其与标准载荷传感器误差1%。

图6 机轮载荷测量原理

图7 机轮载荷在线校准安装方式

序号0.1级传感器kN机轮载荷kN误差 14039.940.15280800.003240240.010.004360360.060.02

4 结 论

通过分析航空惯性试验台各项参数,对直接测量参数进行溯源、检定与校准,并对各项参数进行测量不确定度判定,使其满足试验精度要求,进而保障飞机刹车装置性能判定的准确性。