A105材质法兰断裂原因分析

2019-04-09王长胜段海华

王长胜,段海华

(河南心连心化肥有限公司,河南 新乡 453731)

1 引 言

某化工厂甲醇合成项目安装使用法兰,法兰形式为带颈对焊法兰,材料为A105,正火热处理,法兰通过焊接与弯管连接。项目开车20h后法兰失效。停车检测,发现法兰出现裂纹,裂纹位置见图1,法兰大小尺寸见图2。

图1 法兰形貌及裂纹产生位置

图2 法兰图纸尺寸

2 试验结果

2.1 宏观分析

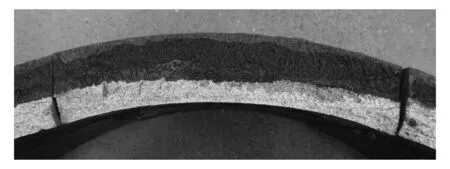

宏观观察,在法兰凸缘变径处沿整个圆周均有裂纹。法兰侧向取样,检验断口形貌,见图3,法兰试块整个断口从颜色上可分为4个区域。法兰最外侧呈深灰色,断口较平坦,次表层呈红褐色的铁锈色,断口较粗糙,第三层呈黑色,断口较粗糙,这三层为法兰的原始裂纹区域。最内侧为取样时人工打开的区域,呈灰白色,断口较粗糙,观察有多个反光的小刻面,整个断口无塑性变形,呈脆性开裂特征。

图3 法兰断口形貌

2.2 化学成分

采用化学分析设备对法兰进行化学成分检测,结果见表1。法兰的化学成分符合厂家技术要求。

表1 化学成分检测结果(Wt%)

2.3 力学性能

沿法兰纵向取拉伸试样进行拉伸试验,测试结果见表2。法兰的拉伸性能略低于技术要求。

表2 法兰拉伸性能

对法兰进行冲击试验,测试结果见表3。从检测结果和材料的特性来说,法兰的冲击韧性较差。

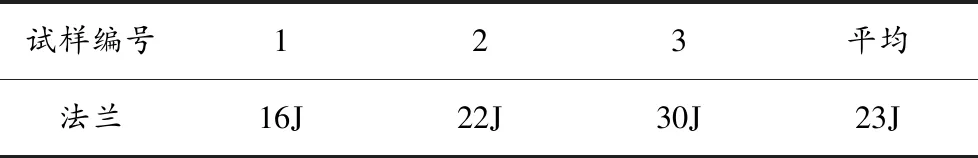

表3 法兰冲击性能

对法兰进行硬度检测,测试结果见表4。法兰的硬度符合技术要求。

表4 法兰硬度(HB)

2.4 金相分析

在裂纹切开端口取法兰颈试样进行金相检测。法兰夹杂物检测结果见表5,夹杂物形貌见图4,法兰的夹杂物含量正常,未发现大颗粒夹杂物。

表5 夹杂物评定结果

法兰的裂纹源区位于法兰的外壁表面,抛光态形貌见图5,裂纹呈锯齿状扩展,主裂纹附近有二次裂纹(见图6),整个裂纹附近未发现大块夹渣、疏松等缺陷。

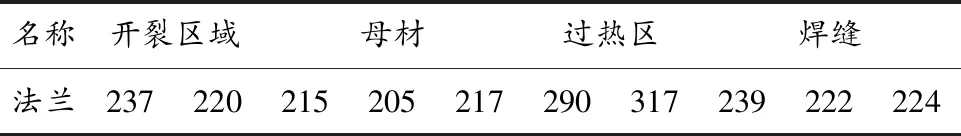

试样侵蚀后观察,裂纹区域金相组织与其它区域相同,均为铁素体+珠光体+魏氏组织,见图7-图9,金相组织不良,有过热倾向。

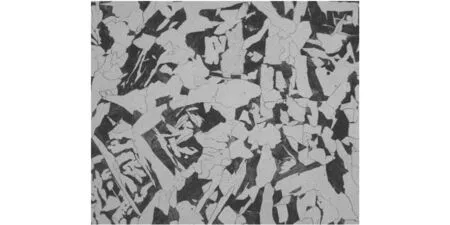

法兰焊缝组织:针状和块状铁素体+先共析铁素体+粒状贝氏体,见图10。

熔合区金相组织见图11,过热区金相组织见图12,检测过热区的硬度偏高,见表6。

表6 焊缝区域及开裂部位显微硬度检测结果(HV0.5)

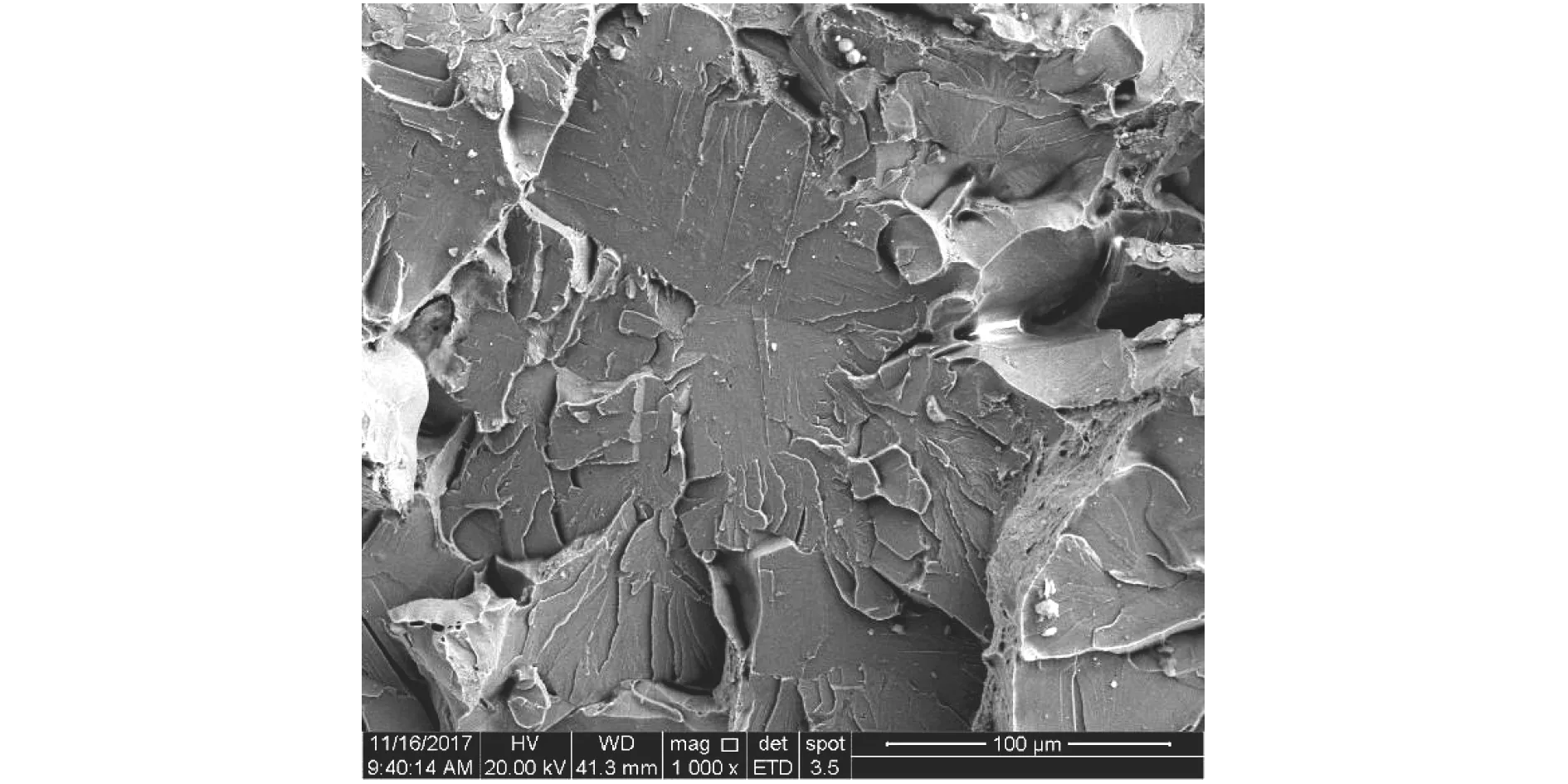

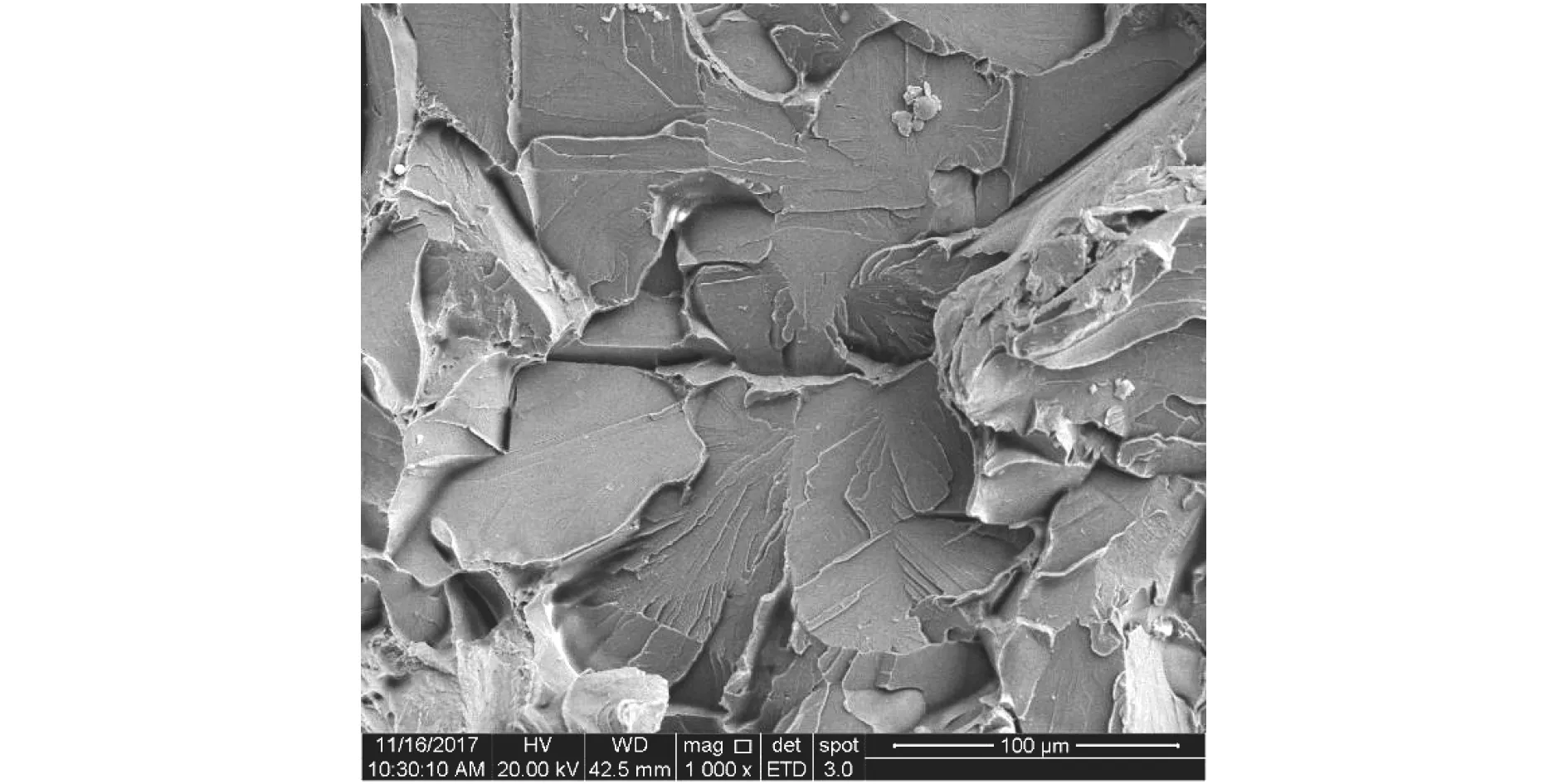

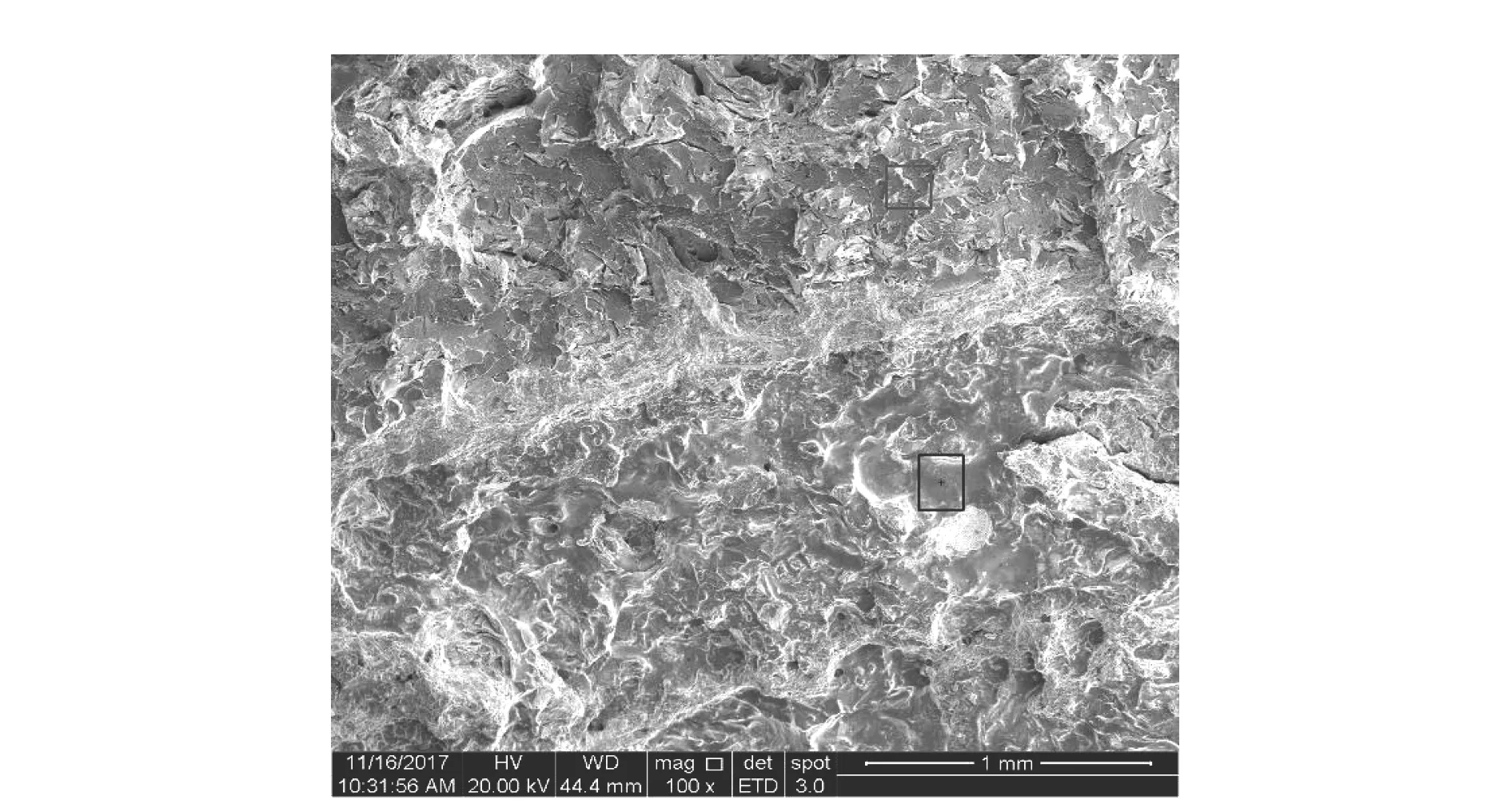

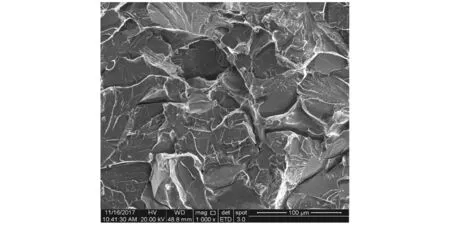

2.5 断口分析

将试样置于扫描电镜下观察,低倍形貌见图13,表层深灰色区域放大后形貌见图14,断口表面有一层覆盖物,部分区域能看到解理特征,见图15,次表层红褐色区域为解理开裂特征,见图16,第三层黑色区域也为解理特征,见图17,在黑色区域内发现有断口氧化特征,见图18,人工打开区域呈解理脆性开裂特征,见图19,整个断口较脆。

图4 夹杂物 100×

图5 裂纹源区抛光态形貌 100×

图6 裂纹抛光态形貌 100×

图7 裂纹源区侵蚀态形貌 100×

图8 裂纹侵蚀态形貌 100×

图9 法兰金相组织 100×

图10 焊缝金相组织 500×

图11 熔合区金相组织 100×

图12 过热区金相组织 500×

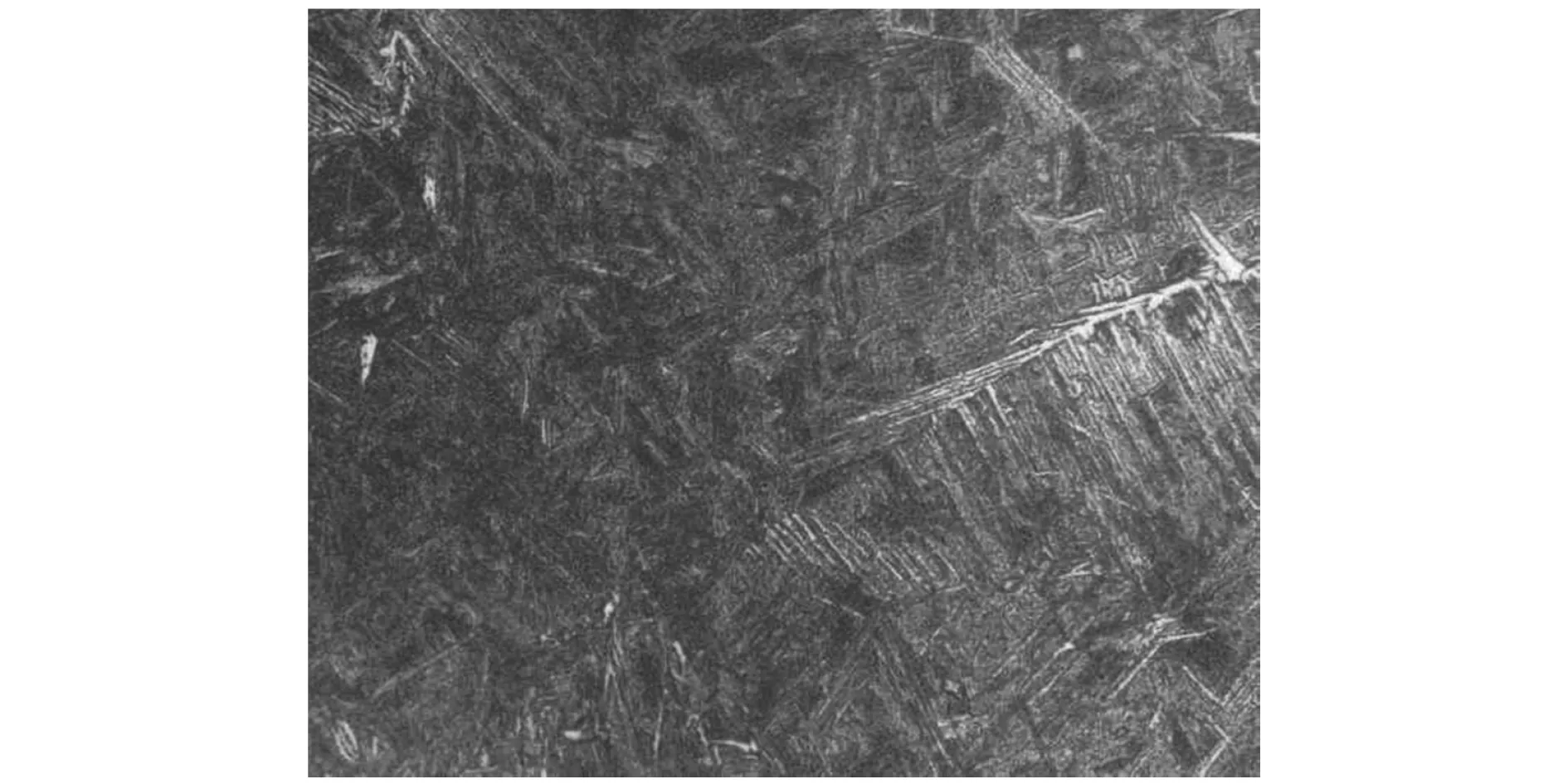

图13 断口低倍形貌

图14 断口外壁深灰色区域表面覆盖物

图15 断口外壁深灰色区域解理特征

图16 次表层红褐色区域解理特征

图17 黑色区域解理特征

图18 黑色区域氧化特征

图19 人工打开区解理特征

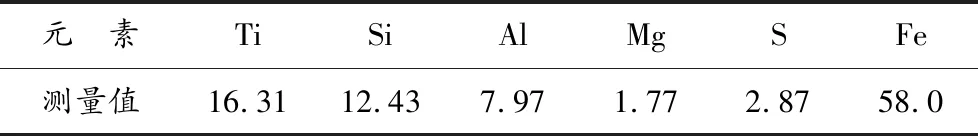

2.6 法兰表面油漆成分检测

为验证断口上深灰色区域覆盖物的来源,应用合金分析仪对法兰表面油漆进行成分检测,主要元素含量见表7。除此之外,还含有少量的K、Ca、Na等成分,元素种类与断口上表层深灰色区域相同。

表7 化学成分检测结果(Wt%)

2.7 有限元分析

2.7.1 试样情况

法兰在倒角处产生裂纹。根据标准,该处倒角设计为R≥3mm,但实际试样未做倒角处理。对法兰服役时的应力情况进行有限元分析,并分析倒角和未倒角情况下的应力差异。

2.7.2 有限元分析步骤及结果

(1)建立有限元模型

根据来样实物尺寸进行建模,分别做倒角和未倒角处理,以四面体单元为主进行网格划分,如图20所示。

(2)加载与计算

根据试件实际受力条件施加约束和载荷,在法兰内壁施加5MPa压力,对下端面施加固定约束,对上端面施加100MPa拉应力,方向为法兰轴向,加载情况如图21所示。

(a)倒角 (b)未倒角图20 模型网格划分

图21 载荷及约束条件

加载完成后,进行有限元计算,载荷作用下试件的应力分布见图22、图23。可以看出,倒角和未倒角试样的最大应力都出现在倒角处,倒角试样的最大Von-mises应力为147.9MPa,未倒角试样的最大Von-mises应力为188.6MPa。

图22 倒角试样Von-mises应力分布

图23 未倒角试样Von-mises应力分布

分别计算了轴向拉力为200 MPa、300 MPa下的最大Von-mises应力,以及倒角最大Von-mises应力为231.9MPa时的轴向拉力(231.9MPa为法兰倒角处残余应力实测值),计算结果见表8。

表8 计算结果

3 分析与讨论

法兰的化学成分、硬度符合技术要求,拉伸性能略低于技术要求,冲击韧性较差。裂纹位于法兰颈根部的台阶处,断口深灰色区域有一层覆盖物,与法兰表面油漆进行对比,该区域的覆盖物是油漆。红褐色及黑色区域能谱检测主要为轻微氧化特征,从此现象分析,裂纹在涂油漆之前就已产生,并且该裂纹产生之后受到一定程度的热影响从而发生氧化。

法兰整个断口呈解理脆性开裂特征,拉伸断口有灰白色斑点区域,为解理断裂特征,其余为韧窝型韧性开裂特征,法兰的材料发生明显的氢脆开裂。氢脆开裂一般情况下是由于材料中氢含量较高造成的,氢的来源往往是由于钢在冶炼过程中或在后续的加工过程中带入的。

金相分析,法兰的夹杂物含量较少,未发现大块夹杂、显微疏松等缺陷。法兰开裂部位裂纹呈锯齿状扩展,主裂纹附近有二次裂纹产生。由此可见,裂纹产生于正火处理之后,或正火冷却阶段。法兰金相组织为铁素体+珠光体+魏氏组织,金相组织不良,有过热倾向,是材料发生脆化的原因之一。裂纹区域金相组织与其它区域相同,金相组织符合正火热处理工艺。法兰对接焊缝组织正常,过热区组织为贝氏体,硬度较高,是焊后冷速较快所致,不利于焊接接头的整体性能。除此之外,法兰在正火冷却或之后的焊接、保温阶段的不正常的热影响可能会造成材料的回火脆性。

法兰颈处按要求应该有倒角,但实际产品上该区域未倒角。经有限元计算,该处本来就是应力集中的区域,如果不倒角应力集中会更大,且随轴向拉力的增加而增大。

4 结 论

法兰的裂纹为解理脆性开裂,法兰性能偏低,金相组织不良,氢的影响使材料脆化是法兰发生脆性开裂的主要原因。法兰的裂纹产生于正火处理之后、最后一次热影响之前。根据法兰断裂的原因和时间分析,法兰在热处理过程中热处理工艺不当引起吸氢造成氢脆,法兰机加工没有倒角造成应力集中,同时在安装过程和焊接过程中的安装应力、热处理后冷却速度过快造成的焊接应力、管道在运行过程中存在的振动等综合诱因造成最终法兰开裂。