页岩气钻井废水电絮凝预处理实验

2019-04-09张晓飞刘译阳陈英春

张 华 罗 臻 张晓飞 刘译阳 陈英春

1.石油石化污染物控制与处理国家重点实验室 2.中国石油集团安全环保技术研究院有限公司

3.中国石油西南油气田公司重庆气矿

0 引言

随着水平钻探、水力压裂技术等非常规油气开发技术的发展,页岩气的开发成本大幅度降低,但“工厂化”作业将集中产生大量的压裂废液、钻井废水等[1-2]。页岩气钻井废水主要产生于水基钻井过程,伴随地层产出水、井筒清洗废水、钻井平台冲洗废水、泥浆罐清洗废水等[3-4]。钻井废水是钻井泥浆的高倍稀释物,既含有细小黏土悬浮颗粒、重金属离子、酚类和硫化物,又含有可溶性有机处理剂,具有体系复杂、色度高、有机物含量高、难生物降解的特点[5-6]。该类废水存在环境污染隐患,若直接排放势必造成严重的环境污染和工农纠纷[7];若回注与转存,处理量大,转运成本费用(运费加回注处理费)高达150~300元/m3,且回注水处理不符合回注要求还将污染地下水[8]。鉴于钻井废水转运和回注的高成本及潜在的污染风险,目前我国页岩气开发过程中主要采取达标外排处理方式[9]。

钻井废水污染物浓度高,难以通过单一技术实现达标外排,而脱稳预处理是实现达标外排的关键。因此,需要针对钻井废液体系稳定、组成复杂、浊度高等特点,重点研发脱稳、除浊等关键技术。目前,国内已有的钻井废液处理方法包括物理法、化学法、生物法及组合工艺法等[10-12]。其中,物理法中的超滤技术随着先进膜材料的研发开始应用于钻井废水等复杂废水体系处理中,其出水水质好,但因膜材料污堵导致的膜清洗频率增加限制了这一技术的应用;化学法中的混凝沉淀法是处理钻井废液最常见的方法,其投资低、设备占地少、处理容量大、操作管理方便,但常规的混凝方法仍存在药剂投加量大、污泥产量大、运行成本高等缺点。因此,研发多功能、高效、绿色的钻井废液处理技术是今后重要的研究方向。

与化学混凝法相比,电絮凝法可以原位产生活性混凝剂且具有电场极化及气浮作用。该方法以金属为阳极,在直流电作用下,阳极溶解,产生金属离子在溶液中与污染物发生氧化、还原和吸附作用[13-14],从而达到去除污染物的目的。与化学混凝法相比,其优点为高效、清洁、药剂添加量少[15]。有研究者[16]曾开展了电絮凝法处理聚磺钻井液体系钻井废水的研究,电絮凝反应75 min后,COD(化学需氧量)可由1 511 mg/L下降到86.3 mg/L,色度可从1 500倍降到27倍,但仍没有解决极板钝化、结垢问题,且反应时间长,电耗高。

为了提高电絮凝技术对于钻井废水的适应性,笔者所在课题组从极板材料、连接方式及电絮凝装置结构等方面进行了改进,缓解了浓差极化、极板钝化及结垢问题,充分发挥电絮凝法的混凝、电场、气浮等协同作用优势,实现高效脱稳、除硬、除浊等。依托优化的电絮凝装置,开展了电絮凝预处理钻井废水实验研究,考察了电流密度、反应时间对硬度、浊度和有机物去除的影响,探讨了电絮凝的作用机理,并与常规化学混凝及深度处理的超滤技术进行了对比分析,以期为开发页岩气钻井废水的绿色、低成本达标外排处理技术提供重要的研究方向与技术支持。

1 实验部分

1.1 实验原料

于四川某页岩气开发区块钻井过程中采集废水,由于废水外排阶段不同,钻井废水水质存在波动,因此采集不同阶段的废水混合后再进行分析,其综合水质指标如表1所示。该钻井废水呈现棕色、偏碱性,电导率高达16 ms/cm,有机物浓度高,COD介于4 000~10 000 mg/L,其中TOC(总有机碳含量)可达1 000 mg/L。钻井废水固相含量高,悬浮物介于2 400~2 600 mg/L,浊度介于3 000~3 200 NTU。废水中含盐主要为氯化钠,Cl-高达3 500 mg/L,硬度离子浓度相对并不高,其中Ca2+介于100~200 mg/L,Mg2+低于20 mg/L。

1.2 实验装置与方法

实验装置如图1所示,包括电化学反应器、进水管路、出水管路、布流板等,电源为直流脉冲电源。电化学反应器中的电极模块由复合感应极板组成,充分体现电场极化作用;电絮凝具有一定的气浮作用,但该实验装置同时结合旋流进水设计,极板的钝化作用及浓差极化显著降低。

电絮凝最关键的作用是快速脱稳与气浮分离,在该过程中,高价金属离子也会协同去除,本次研究以硬度离子为例;同时,以浊度作为悬浮物浓度的代替指标,展现电絮凝对钻井废水协同除浊除硬的效果。实验过程中,分别设置不同电流密度(8、10、12 mA/cm2)和反应时间(10、15、20 min),测试出水的硬度、浊度和有机物浓度变化。

表1 钻井废水综合水质分析表

为了体现电絮凝的技术优势,笔者还对比了常规化学混凝与超滤技术的处理效果。依据法拉第定律,与电絮凝同等的混凝剂PAC(Poly Aluminum Chloride)投加量低于30 mg/L,但在该投加量下,钻井废水处理效果很差,因此提高PAC投加量至2 000 mg/L,反应时间为30 min,对比处理效果。超滤出水水质好,本次研究以其出水水质对比电絮凝处理效果,超滤压力为0.2 MPa。

1.3 分析方法与仪器

pH值利用玻璃电极法通过pH值计(PHS-3C型,上海精密科学仪器有限公司雷磁仪器厂)测定;COD通过COD快速测定仪(DR/2400,美国哈希分析仪器股份公司)测定;TOC利用燃烧氧化—非分散红外吸收法通过总有机碳分析仪(multi N/C 2100 S,德国耶拿分析仪器股份公司)测定;浊度通过便携式浊度计(2100 P,美国哈希分析仪器股份公司)测定;Ca2+、Mg2+和铁离子含量通过ICP-OES仪(OPTIMA 7000DV,美国PE公司)测定;Cl-利用离子色谱仪(ICS-2000,美国戴安公司)测定;有机物的荧光强度通过荧光光度计(U-3900,日本日立集团)测定最大荧光峰强度;废水不稳定性指数由全功能稳定性分析仪(LUMiSizer 611,德国LUMi公司)测定,不稳定指数越低,代表体系越稳定。

2 实验结果与讨论

2.1 钻井废水化学混凝预处理的可行性

钻井废水属于悬浊液体系,有机物浓度高,不稳定性指数为0.173,相对较稳定。针对该体系常用的方法为化学混凝,故首先考察了钻井废水的化学混凝处理可行性。图2为PAC不同投加量时钻井废水的不稳定指数、浊度、TOC及TOC去除率的变化。PAC投加量低于1 000 mg/L时出水浊度仍较高,TOC去除率较低。因此,考察了投加量介于1 000~4 000 mg/L时的变化。如图2所示,投加量为1 000 mg/L时不稳定指数升高至0.623,浊度降至39.1 NTU(为原水的61.2%),TOC降至27.5%。当投加量增加至4 000 mg/L时,不稳定指数升高至0.918,浊度降至2.6 NTU(去除率为95.9%),TOC去除率达到85.2%。可见,钻井废水属于相对稳定体系,投加混凝剂后能够破坏该稳定体系,但PAC投加量很大,由此带来的药剂成本及污泥处理成本相对较高。

图2 钻井废水投加不同PAC时的处理效果图

2.2 电絮凝处理效果

电絮凝技术相对于化学混凝技术,可原位产生高效混絮凝剂,具有更强的凝聚和吸附作用,是一种环境友好型电化学处理技术[17]。笔者利用实验室小试实验装置考察了电絮凝处理钻井废水的效果及其影响因素。

图3为电絮凝过程中TOC、浊度在不同电流密度和不同反应时间的变化趋势。图3-a为钻井废水在不同电流密度和不同反应时间时的浊度变化。可以看出,电流密度为8 mA/cm2时,随着反应时间增加,钻井废水的浊度降低趋势显著;当电流密度由8 mA/cm2增加至10 mA/cm2时,反应10 min时的浊度又大幅降低;但电流密度继续增加至12 mA/cm2,出水浊度变化不大。还可以看出,当反应时间延长至15 min时,电流密度为10 mA/cm2和12 mA/cm2,对浊度的去除反而低于8 mA/cm2,反应时间再延长至20 min,3种电流密度对浊度的去除效率基本一致。电流密度是控制电絮凝反应速率最重要的参数[18],随着电流密度增加,单位时间内阳极产生的活性絮凝剂增多,对废水中的悬浮物和胶体的絮凝作用增强,除浊速率提高[19];同时,阴极板表面H2生成量增大,利于提高传质,降低浓差极化,从而提高除浊效果[20]。但当电流密度增加到一定程度后,浊度反而有所升高,这可能是因为电流密度过大,一方面阳极羟基络合物生成过多,导致胶体颗粒表面电荷发生逆转,不利于絮体沉降和絮凝;另一方面阴极气体生成速率过快,来不及扩散,形成气阻影响而降低电流效率,不利于浊度去除[21-22]。这也说明停留时间越长,在较高电流密度下,电流效率反而降低,除浊效果受到限制。

图3 不同电流密度下钻井废水浊度、TOC变化趋势图

TOC的变化规律与浊度变化有所不同,如图3-b所示,电絮凝过程中,TOC随着反应时间的增加而降低,且电流密度越大,TOC的降低幅度越大。但从TOC和铁离子的关系来看,TOC的变化与铁离子的变化并未表现出明显的相关性,这说明除了絮凝作用外,还存在导致钻井废水中有机物降解矿化的原因。

图4为电絮凝过程中Cl-浓度的变化趋势,由图4可见,与TOC的变化相似,随着反应时间的延长和电流密度的增加,Cl-浓度呈现降低趋势。马文臣等[16]在利用电絮凝技术处理聚磺钻井液体系中钻井废水时发现,增加废水中的Cl-浓度,COD去除率显著提高且反应速度加快。因此,可以推断,Cl-的变化与有机物的降解具有一定的相关性,即Cl-的形态变化导致了TOC的降低,这表明氧化态ClO-或HClO的生成。

图4 不同电流密度下钻井废水Cl-浓度变化趋势图

为了进一步分析导致有机物去除的原因,考察了TOC的变化值(ΔTOC)与Cl-变化值(ΔCl-)及浊度变化值(Δ浊度)的关系(图5)。可以看出,ΔTOC与ΔCl-和Δ浊度均呈现一定的线性相关性,其相关系数分别为R2=0.66和R2=0.59。这表明钻井废水中部分有机物通过混凝随着悬浮物一起被去除,属于直接物理去除;部分有机物则由于Cl-生成氧化态ClO-或HClO而被氧化去除,属于间接氧化降解。因此,相较于化学混凝,电絮凝还呈现出有机物结构变化直至矿化的作用。

图5 钻井废水ΔTOC与ΔCl-和Δ浊度的关系图

2.3 电化学协同除硬效果

电絮凝作为钻井废水的预处理技术,需要组合深度处理工艺才能实现钻井废水的达标外排。若是采取膜工艺,则需要尽量避免硬度离子的成垢影响。电絮凝反应过程中,硬度离子通常伴随着悬浮物一同被去除。图6分别为钻井废水中Ca2+和Mg2+在不同电流密度与反应时间时的去除情况。由图6-a可见,设定一定的电流密度、反应10 min时,处理后出水中的Ca2+浓度变化较小,随着反应时间增加,Ca2+浓度显著降低。其中,电流密度为8 mA/cm2和10 mA/cm2时Ca2+浓度变化趋势一致,至反应20 min后,出水中的Ca2+去除率分别达到53.4%和56.6%,但电流密度为12 mA/cm2时,Ca2+变化趋势缓和,其20 min时Ca2+去除率仅为8.75%。电流密度不同,对Ca2+的去除效率也不同。从图6-a可以看出,电流密度由8 mA/cm2增至12 mA/cm2,Ca2+去除率反而呈现降低趋势。停留时间越长,阳极羟基络合物与污染物、金属离子等越能充分接触,去除率就越高[23]。但电流密度越大,反应体系中影响除硬效果的因素越大,涉及pH值变化、传质效率、电极钝化等[21-22]。

钻井废水中Mg2+浓度较低,硬度离子主要为Ca2+,但在反应过程中,Mg2+浓度也呈现出与Ca2+相似的变化趋势(图6-b),即反应时间越长,Mg2+浓度越低;电流密度越高,Mg2+去除率越小。但从图6-b还可以看出,反应时间为10 min时,出水中的Mg2+浓度反而高于进水中的浓度,随后才随着反应时间的延长而降低。这可能由于钻井废水的胶体物质更能与Mg2+等金属离子络合[19],经过电絮凝后,络合状态被破坏而溶出更多的金属离子,特别是随着电流密度升高,Mg2+的溶出更为显著。这种现象也发生在电流密度为12 mA/cm2、反应10 min时,Ca2+浓度由157.71 mg/L升至167.91 mg/L。

2.4 反应过程中pH值与铁离子的变化

图6 不同电流密度下钻井废水硬度离子去除趋势图

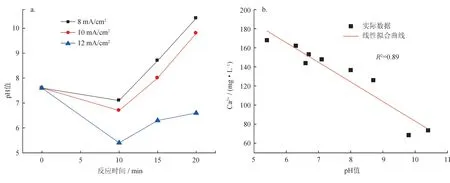

图7 钻井废水电絮凝过程中pH值变化趋势及与Ca2+的关系图

图8 钻井废水电絮凝过程中铁离子的变化趋势及其与pH值和Ca2+的关系图

为了进一步分析钻井废水电絮凝处理时的除浊除硬效果,考察了反应过程中pH值和铁离子的变化趋势(图7、8)。电絮凝过程中,阳极溶出活性铁离子,阴极溶出OH-并产生氢气[24-25]。由于钻井废水初始pH值偏碱性,阳极生成的铁离子以及废水中的金属离子会消耗掉部分OH-,多于阴极产生的OH-,导致pH值降低,但随着电絮凝反应持续进行,阴极累积的OH-越来越多,导致pH值升高[24,26]。如图7-a所示,在3种电流密度下、反应10 min时,pH值都呈现降低趋势,随着反应时间的延长,pH值升高,且电流密度越大,钻井废水的pH值越低。图7-b分析了pH值与处理后出水中Ca2+浓度的关系,可见,电絮凝处理过程中,钻井废水的pH值与Ca2+浓度呈线性负相关(R2=0.89),即pH值的变化趋势与硬度离子的去除效率一致。硬度离子的去除主要依靠与废水中的碱度离子结合形成难溶物而被絮凝沉淀去除[26],当pH值降低时,沉淀生成量减少,因此硬度离子的去除率随之降低。

电絮凝反应过程中,铁板作为阳极不断溶出铁离子,部分铁离子作为絮凝剂发生絮凝作用,还有部分铁离子仍残留于废水中。图8为钻井废水电絮凝过程中铁离子的变化趋势及其与pH值和Ca2+的关系。由图8-a可见,电絮凝反应10 min时,铁离子浓度最高,随着反应时间延长呈现降低趋势,表明沉淀物质的生成;且电流密度越高,废水中的铁离子浓度也越高[19]。图8-b分析了铁离子浓度与pH值和Ca2+的关系,可见,某一范围内,铁离子与pH值呈现负相关性,pH值越高,残留的铁离子浓度越低,其相关性符合指数关系方程Y=9.87X-0.08(R2=0.77);铁离子与Ca2+浓度呈现正相关性,其相关性符合指数关系方程Y=80.1X0.13(R2=0.90)。这主要是因为阴极OH-的产生与铁离子及废水中其他金属离子的去除相关[24]。

铁离子是电絮凝过程的关键物质,其产生代表电场中电子的迁移与转化,但其浓度与pH值、Ca2+并非线性关系,表明电絮凝过程不仅只发生了絮凝作用的除硬除浊,还涉及其他相关反应。

2.5 钻井废水处理技术对比分析

为了进一步体现电絮凝预处理钻井废水的技术特点,对比分析了电絮凝、化学混凝和超滤技术的处理效果。其中,电絮凝的电流密度为8 mA/cm2,反应时间20 min;化学混凝的药剂投加量为2 000 mg/L,反应时间为30 min;超滤(UF)压力为0.2 MPa。分别考察了3种技术对钻井废水浊度、TOC、Ca2+及其废水中荧光强度的去除效率(图9)。可见,3种技术对于钻井废水的浊度去除率均高于95%,其中超滤和电絮凝可超过98%;在TOC去除方面,以化学混凝为最高,其TOC去除率为75.3%,其次是超滤为68.5%,电絮凝为62.7%;在除硬方面,电絮凝表现出了显著的Ca2+去除效果,去除率为53.4%,其次是超滤,去除率为25.4%,这也是膜污堵的一个重要来源。化学混凝对Ca2+的去除率最低,这也表明电絮凝原位产生的活性絮凝剂及阴极OH-的产生具有较强的除硬效果[24-25]。荧光强度代表了有机物中含有共轭官能团的物质,从图9中可以看出,荧光强度的去除效果与TOC相近,电絮凝和超滤的作用显著,这也表明具有荧光性质的物质分子量较大,能被超滤膜截留,但难以通过常规混凝去除。

图9 电絮凝、化学混凝与超滤技术处理钻井废水效果对比图

由此可以推断,电絮凝处理钻井废水时,同时发生破乳、氧化、混凝和气浮作用(图10)。胶体类乳化物质在电场中发生偶极化、混凝压缩双电层等作用被破乳,在气浮与混凝作用下形成浮渣与沉淀物,部分溶解性有机物则在Cl2作用下发生氧化直至矿化。

综合来看,电絮凝反应时间短,无需投加药剂,烧杯实验显示其吨水处理电耗可控制在0.5 kW·h,放大试验时仍存在优化空间。

图10 钻井废水电絮凝过程中的反应机理图

3 结论

1)页岩气开发过程中的钻井废水具有盐含量高、有机物浓度高、浊度高等特点,鉴于转运和回注的高成本和潜在的污染风险,钻井废水的达标外排处理是目前我国页岩气开发过程中主要的去向。电絮凝技术可以作为钻井废水的预处理技术,可实现除硬除浊和去除部分有机物的作用。

2)钻井废水电化学处理过程中,有机物的去除与电流密度和反应时间呈正相关,其去除途径主要有直接物理去除和间接氧化降解2种。废水中的胶体类乳化物质在电场中发生偶极化、混凝压缩双电层等作用被破乳,在气浮与混凝作用下形成浮渣与沉淀物,部分溶解性有机物则在Cl2作用下发生氧化直至矿化。

3)电絮凝反应过程中,硬度离子通常伴随着悬浮物一同被去除,但其去除趋势有所不同,其中低电流密度和较长的反应时间利于除硬,较高电流密度则能实现快速除浊。基于提高处理效率、降低能耗和产泥量等,设定电流密度8 mA/cm2、反应时间20 min时,可达到最佳的除硬和除浊效果。

4)与化学混凝和超滤技术相比,电絮凝技术具有显著的除硬除浊效果,并对废水中的含共轭双键的大分子物质去除效果明显,且具有无药剂投加、无膜污染、反应时间短等特点。