一种高质量石墨烯/氮化硼异质结制备工艺研究

2019-04-09赵世亮李仰军王俊强李孟委

赵世亮, 李仰军, 王俊强, 李孟委

(1. 中北大学 微系统集成研究中心, 山西 太原030051; 2. 中北大学 信息与通信工程学院, 山西 太原 030051;3.中北大学 电子测试技术国家重点实验室, 山西 太原 030051)

0 引 言

石墨烯于2004年被英国曼彻斯特大学的Novoselov K S成功制备, Novoselov K S也因此获得了2010年的诺贝尔奖[1]. 石墨烯的电子迁移率[2-3]高达200 000 cm2/(V·s), 这是硅的50~100倍, 石墨烯力敏结的灵敏度将远高于硅力敏电阻; 其次, 石墨烯拥有1 TPa的杨氏模量是硅的5倍[4-6].

目前, 石墨烯材料已被广泛的应用于压力传感器中作为敏感结构[7-9], 并开发出了电容式[10]、 压阻式[11-12]、 隧道电流式[13]等多种检测方法. 自2007年F.Schedin等人发现单个吸附分子诱导石墨烯薄膜发生局部微小形变也可被检测到后, 利用石墨烯作为敏感结的压力传感器得到了很大的发展[14]. 同年, J.S.Bunch等人利用湿法转移工艺将石墨烯薄膜覆盖在一个空腔上, 创造了第一个石墨烯压力传感器原型[15], 2012年, Smith A D等人根据石墨烯薄膜紧束缚模型理论[16], 设计出了完整的悬浮型石墨烯压力传感器的结构, 利用湿法转移工艺将石墨烯覆盖在腔上. 当腔内外有压力差时, 石墨烯薄膜会产生应变, 薄膜的电阻率就会发生变化, 通过测量其电阻率变化来判断压力的大小, 但是器件的性能与理论上石墨烯的重要参数相差甚远.

2013年, Smith A D[17]等人根据微器件制造工艺结合湿法转移工艺将该传感器结构做成实物, 测试结果表明, 在有腔的情况下, 腔内外有足够的压力差时, 石墨烯薄膜会发生应变和位移, 石墨烯的电阻率随压力增大而增大, 且呈现一定的线性关系, 传感器单位面积的灵敏度约是传统半导体压力传感器灵敏度的20~100倍.

上述器件的实际性能与理论上石墨烯的性质仍然有着很大的差距, 石墨烯转移工艺的不完善是导致此结果的重要原因之一. 目前从过渡金属生长基材上转移石墨烯的一种常见方法是基于“PMMA介导”的湿法转移工艺来实现[18-20], 在转移过程中, 保持石墨烯的质量对器件的性能、 产率和均匀性至关重要. 因此, 在理想的转移过程中, 石墨烯薄膜应保持清洁(即无污染)和连续(即没有褶皱、 裂缝或孔洞).

X.Liang[21]等人证实在常规的湿法转移工艺中, 由于需要利用硝酸铁[22]、 氯化铁[23]或者过硫酸铵溶液[24]去除铜基底, 会在石墨烯薄膜上残留无法用去离子水清洗掉的重金属污染物, 降低载流子传输特性, 进而降低器件的性能. 在转移过程中, 另一个常见和重要的问题是在石墨烯薄膜中引入裂纹和撕裂, 这将大大降低器件的产量. 因此, 改进石墨烯转移工艺, 更好地控制污染和裂纹的形成, 是发展和最终商业化高性能石墨烯电子器件所必需的.

针对目前现有的石墨烯转移质量差、 石墨烯缺乏保护等问题, 本文基于常规的RCA清洗工艺对纳米薄膜转移工艺进行了改进, 加入了针对重金属离子和不溶有机污染物的清洗工艺, 并对转移的目标衬底的表面进行了预处理, 完成了高质量石墨烯/BN敏异质结的制备.

1 石墨烯/BN异质结结构

1.1 石墨烯/BN异质结

石墨烯/BN 异质结结构如图 1 所示, 由目标衬底、 BN/石墨烯/BN以及布置于异质结两侧的电极组成. 目标衬底由Si基衬底以及淀积在其上的二氧化硅绝缘层构成; 在二氧化硅绝缘层上刻蚀沟道用于制备底层的埋层电极, 减少电极过高对纳米薄膜的影响; 在底层电极上先后布置了BN、 石墨烯和BN纳米薄膜; 在顶层的BN纳米薄膜上布置了相应的顶层电极, 用于固定纳米薄膜, 其具体结构如图 1 所示.

图 1 异质结结构Fig.1 Thestructure of heterogeneous

1.2 掩模板结构

依据异质结结构及整体结构互连要求, 并结合工艺加工技术, 设计了异质结制造加工所需的掩模版, 其图形如图 2 所示.

传感器的制造共需4块掩模版, 其中2#, 3#, 4#版分别用于BN/Gra/BN异质结构的图形化, 完成敏感单元结构加工, 1#版主要用于芯片敏感单元底层电极与顶层电极的溅射、 蒸发, 以形成布线层、 测试Pad, 来完成敏感单元与外围电路的电学互连.

图 2 掩模版结构 Fig.2 The structure of mask

2 石墨烯/BN异质结制作工艺

石墨烯/BN异质结的制造工艺主要分为埋层电极加工工艺、 纳米薄膜转移工艺和BN/Gra/BN异质结组装工艺耦合而成.

2.1 埋层电极加工工艺

埋层电极的加工主要包括绝缘层的淀积、 埋线沟道的刻蚀和底层金属电极的沉积.

2.1.1 淀积绝缘层

在布线之前需要在硅衬底表面沉积一层二氧化硅作为绝缘层, 隔绝石墨烯/BN异质结与硅衬

底的电学连接, 本文选择PECVD生长了厚度约为300 nm的SiO2, SiO2的生长速率约为75 nm/min, 设置的生长时间约为240 s.

2.1.2 埋线沟道的刻蚀

由于考虑到过高的起伏容易对纳米薄膜造成损伤, 因此布线采用埋层电极工艺, 通过刻蚀埋线沟道将电极布置于绝缘层中, 完成负胶光刻实现掩膜之后, 通过氧等离子的预处理, 清洁硅片表面去除, 然后通过RIE实现对埋线沟道的刻蚀, RIE 对SiO2的刻蚀速率约为130 nm/min, 刻蚀时间设置为为96 s.

2.1.3 沉积底层电极

RIE刻蚀完成后直接进行金属电极的沉积, 本文选择磁控溅射Ti/Au对埋线沟道进行填充完成电极的制作, 最终完成布线. 首先溅射25 nm的Ti作为金属粘附层, 然后溅射金属100 nm的Au作为与石墨烯接触的金属电极, 完成布线. 图 3(a) 所示为完成布线后的对准标记, 从图中可以看到金属电极完美地填充到埋线沟道中; 通过台阶仪对完成布线的衬底表面进行了测试, 测试结果如图 3(b) 所示, 电极与边缘的SiO2的高度差约为13 nm, 与底层的纳米薄膜BN的厚度相一致, 可以保障石墨烯基本不起伏, 完美兼容后续的纳米薄膜转移工艺, 保障高质量异质结的制备.

图 3 埋层电极测试Fig.3 Test of buried layer electrode

2.2 纳米薄膜湿法转移工艺

本文采用BN/Gra/BN三层异质结构组成敏感结, 两侧的BN会对石墨烯起到良好的隔离防护, 为了提高异质结的转移质量, 本文对常规的纳米薄膜转移工艺进行了改进, 改进后的转移工艺主要包含纳米薄膜金属基底刻蚀、 纳米薄膜清洗工艺与纳米薄膜转移.

2.2.1 金属基底刻蚀工艺

石墨烯与BN的金属基底均为Cu, 需先将Cu衬底去除, 本文利用FeCl3溶液完成对Cu基底的刻蚀, 工艺过程如图 4 所示, 具体工艺步骤为:

1) 将以Cu为衬底的纳米薄膜用PI胶带固定于Si片上, 旋涂PMMA(2~3滴), 转速设置为700 r/9 s, 3 000 r/40 s;

2) 对旋涂的PMMA进行前烘坚膜, 参数为 80 ℃ 热板先烘5 min, 然后130 ℃的热板烘25 min;

3) 配置浓度为5 g/100 mL的FeCl3溶液用于腐蚀衬底Cu, 完成前烘后, 去除PI胶带后用镊子将样品放置于配置好的FeCl3溶液中, 放置样品时需保证PMMA顶层朝上, 这样样品在 PMMA 的作用下会半悬浮于溶液, 保障Cu衬底与溶液的接触, 刻蚀时间大约为7 h左右, 刻蚀完成后PMMA/纳米薄膜会悬浮于溶液表面.

图 4 纳米薄膜基底刻蚀工艺流程图Fig.4 Process flowchart of Nano-film substrate etching

2.2.2 纳米薄膜清洗工艺

基于常规的RCA清洗工艺本文加入了针对石墨烯的清洗工艺, 主要包括重金属离子去除工艺和不溶性有机物清洗工艺, 工艺过程如图 5(a) 所示, 具体的工艺步骤为:

1) 用目标衬底捞出PMMA/纳米薄膜(BN/石墨烯), 目标衬底要垂直插入溶液中, 接触后缓慢取出, 放入旁边的去离子水中, 静置10 min, 取出后将纳米薄膜放入体积比为H2O∶H2O2∶HCl=20∶1∶1 的溶液中, 室温下静置15 min, 去除纳米薄膜表面的金属离子等污染物;

2) 在去离子水中再次静置10 min后, 将纳米薄膜放入体积比为H2O∶H2O2∶NH4OH=20∶1∶1的溶液中,室温下静置15 min, 去除纳米薄膜表面不溶性有机物.

图 5 改进的纳米薄膜转移工艺 Fig.5 Improved nanocrystalline film transfer process

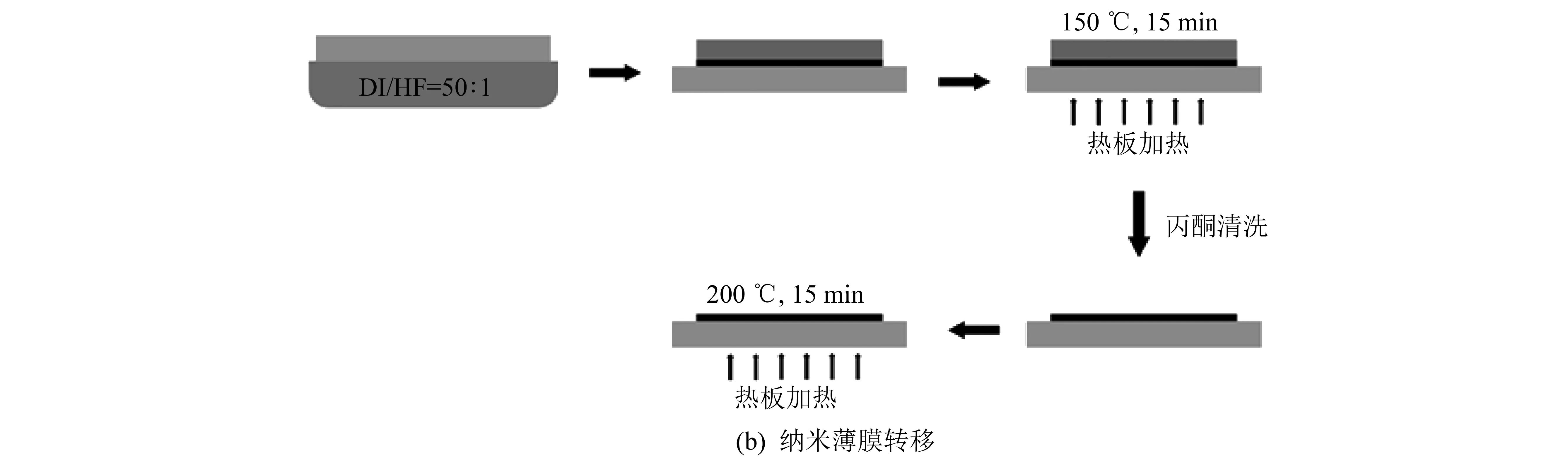

2.2.3 纳米薄膜转移

在转移过程中, 由于会有残留的水留在纳米薄膜与衬底之间, 在后续的坚膜、 干燥过程中会对石墨烯造成破损, 这是褶皱产生的重要原因, 衬底表面的亲水性会更加均匀地分散水, 可以有效地提高转移完成后纳米薄膜的平整度, 具体的纳米薄膜转移过程如图 5(b) 所示, 具体的工艺步骤为:

1) 用体积比为50∶1的DI/HF对衬底进行清洗, 改善衬底表面的亲水性, 然后将纳米薄膜转移至目标衬底并放置于无尘纸上, 用小气流的N2垂直吹干样品, 先吹中心, 用气流的力量吹至中心无明显气泡后, 再吹四周, 去除褶皱的同时加强纳米薄膜与目标衬底的贴合, 去除样品表面的水分;

2) 对吹干的样品进行中烘坚膜, 进一步加强纳米薄膜与目标衬底的贴合, 中烘参数为150 ℃热板持续15 min;

3) 坚膜完成利用丙酮清洗去除PMMA, 放入丙酮中静置3 min, 然后缓慢地将样品取出, 并轻轻地分别在丙酮、 酒精中冲洗, PMMA去除完之后再次加热进行后烘, 可以有效去除仍然存在的褶皱, 后烘参数为200 ℃热板持续15 min.

2.3 异质结组装工艺

BN/Gra/BN异质结构由底层BN、 石墨烯、 顶层BN三层组成, 异质结的组装需要通过三次纳米薄膜的转移以及图形化来完成.

首先基于纳米薄膜湿法转移工艺完成底层BN的转移, 进行光刻和氧等离子体刻蚀工艺完成对底层BN的图形化, 选择光刻胶AZ5214作为刻蚀掩膜, 刻蚀的工艺参数为: 功率100 W, 气流量70 mL/min, 刻蚀时间5 min, 刻蚀完成后通过丙酮与酒精的清洗去除表面残留的光刻胶, 完成底层BN的转移制备.

然后转移石墨烯, 石墨烯的刻蚀参数为: 功率100 W, 气流量70 mL/min, 刻蚀时间3 min, 去除残胶后最后再转移并图形化顶层BN即可完成异质结的组装.

3 实验表征

通过上述工艺完成了石墨烯/BN异质结的制备, 通过SEM测试、 拉曼光谱与电学测试对常规工艺与改进后制备的异质结的质量进行了表征对比.

3.1 SEM表征

常规工艺与改进工艺后制备的异质结SEM图像对比如图 6 所示, 从图中可以明显看到, 常规工艺制备的石墨烯/BN异质结有许多的褶皱和重金属残留, 而对工艺进行改进后SEM表征结果显示无金属残留与褶皱的出现, 异质结的质量明显提升.

图 6 异质结的SEM对比Fig.6 SEM comparison of Heterojunction

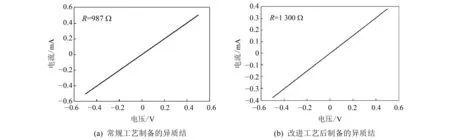

3.2 电学性能对比

通过探针台对制备的异质结进行了电学性能进行了对比, 测试结果如图 7 所示, 图 7(a) 为常规工艺制备的石墨烯/BN异质结的电阻测试结果, 由于金属残留物及褶皱的存在, 电阻值约为987 Ω, 工艺改进后所制备的异质结的电阻约为1.3 kΩ左右, 与文献[21]结果吻合很好, 电学性能优异.

3.3 拉曼光谱表征

为了进一步确定异质结的转移质量, 对常规工艺与改进工艺后制备的异质结进行了拉曼光谱测试, 其测试结果如图 8 所示, 测试结果表明, 异质结的G峰位置为1 582 cm-1, 2D峰位置为2 687 cm-1, 表示石墨烯均转移成功, 但是常规工艺制备的2D峰峰值仅为606.7, 2D/G峰强度比为2.87; 改进工艺制备的异质结2D峰峰值约为958.1, 2D/G 峰强度比为3.23, 文献[21]表明 2D/G 峰强度比与2D峰值越大, 说明转移完成的石墨烯缺陷、 褶皱越少, 可见改进转移工艺后, 异质结的性能提升明显, 实现了高质量异质结的制备.

图 7 异质结的电学性能对比 Fig.7 Comparison of electrical properties of heterojunction

图 8 异质结拉曼光谱对比Fig.8 Heterojunction quality characterization

4 结 论

针对目前石墨烯器件的纳米薄膜由于转移工艺导致器件质量较差、 成品率低的现状, 本文基于常规的RCA清洗工艺对纳米薄膜湿法转移工艺进行了改进, 完成了高质量石墨烯/氮化硼(BN)异质结的制备. 本文首先完成了埋层电极的制备, 使石墨烯能够不起伏, 保障高质量异质结的制备; 然后利用稀盐酸溶液和稀氨水分别去除薄膜转移过程中产生的重金属污染物和有机污染物, 并通过稀HF溶液对衬底表面进行了预处理, 进一步提高纳米薄膜的平整度, 减少褶皱, 实现高质量石墨烯/氮化硼异质结的制备. 通过SEM扫描结果的对比表明, 改进后的转移工艺制备完成的异质结褶皱与污染物明显减少, 拉曼光谱仪测试结果表明改进转移工艺后制备的异质结2D/G峰强度比提高至3.23, 异质结的质量有明显提升, 对石墨烯器件的制备及未来石墨烯的产业化具有一定贡献.