立井施工中超前探与注浆工艺的结合应用

2019-04-09王晓东

王晓东

(晋城煤业集团长平公司,山西 晋城 048400)

1 工程概况

根据矿井衔接安排,长平公司拟在芦家峪施工回风立井,设计井口标高为+991m,井筒净径为8.0m,垂深553m。表土段为50m,基岩段503m,采用混凝土支护,壁厚500mm,强度C40。

根据井检孔的资料显示,井筒共需穿过8个富含水地层,自上而下分别为:含水层一:垂深112.68~118.28m段中粒砂岩含水层;含水层二:垂深181.1~198.68m粉砂岩和中砂岩含水层;含水层三:垂深200.59~215.3m中砂岩含水层;含水层四:垂深233.9~247m细砂岩含水层;含水层五:垂深292.4~300.6m细砂岩含水层;含水层六:垂深318.8~328.1细砂岩含水层;含水层七:垂深371.4~382.5m细砂岩含水层;含水层八:垂深425.6~428.8m细砂岩含水层。经计算井筒最大涌水量将达到132m3/h。

为了保证井筒施工安全和井壁质量,同时,也为了改善工作面的作业环境,在施工过程中,进行超前探作业和工作面注浆是两道必不可少的工艺。但如何将这两道工序进行合理的安排,做到既保证质量和进度,又达到控制造价的目的,则是井筒施工技术的难点和目标。

2 施工方案确定的背景

2.1 超前探工作现状分析

对立井施工过程中是否进行超前探,相关标准均未给出强度性规定。同时,对超前探设计也没有具体的设计要求。仅<<煤矿建设规程>>井工部分防治水第6.6.6条要求建设项目必须做好水害分析预报和充水条件分析,坚持预测预报、有疑必探、先探后掘、先治后采的防治水原则,采取防、堵、疏、排、截的综合治理措施。

由于无强制性规定,而超前探本身又为隐蔽性工程,现场管理难度较大。因此,在实际施工过程中,经常出现如下问题:

1)为追求进度,对超前探工作往往出现少探和不探现象,给立井的安全施工埋下隐患。

2)超前探工程前期准备工作多,而超前探又是一次性工作,探孔没有进行有效的利用。

3)井筒均处于矿建工程的关键线路上,超前探施工时井筒必须停止掘进,造成井筒施工工期延长,影响后续工作。

2.2 注浆工作现状分析

采用普通注凿井时,一般采用的注浆方式为工作面注浆和壁后注浆。即施工过程中,对含水层分段进行工作面注浆,待井筒施工结束后,再采用壁后注浆。最终达到验收标准要求.

由于采用的是分段的工作面注浆,井筒的整体防水效果较差。井筒施工结束后,井筒涌水量较大。壁后注浆工程量大,造成投资增加。

2.3 施工方案的确定

综合以上两种施工工艺存在的不足之处,提出将超前探和注浆两项工程结合实施。即在回风立井施工时从基岩段开始就实行“有掘必探,遇水先注,先注后掘”的施工方案。

图1 超前探与注浆工艺结合流程图

3 施工方案实施

按照“先探后掘”的原则,超前探施工与掘进施工循环进行,根据煤矿防治水规定本次超前探超前距为15m,钻探距离为 65~130m,允许掘进距离为50~115m。

3.1 方案设计

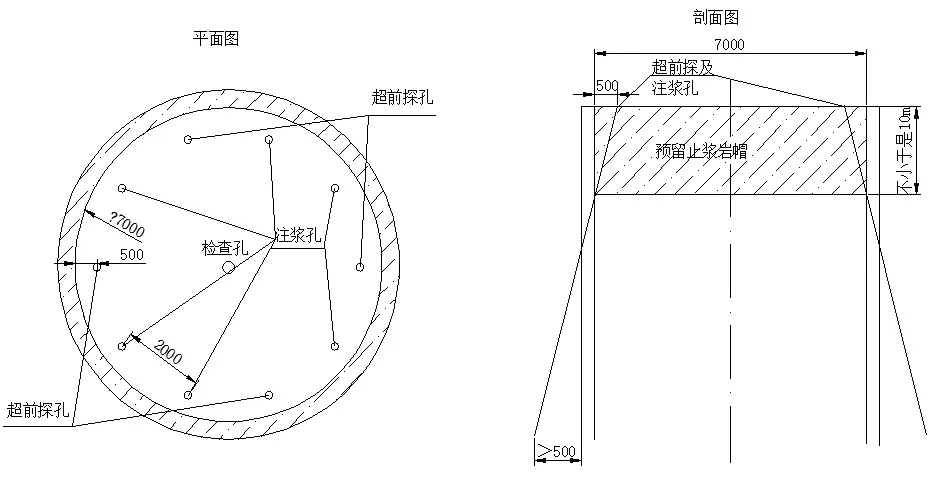

1)探孔布置:采用从基岩段开始由上而下全井筒进行先探后掘,井筒共布置5个探孔,均按井筒中心线布置。1号孔位置为:井筒正中;其余4个钻孔均匀布置在井筒内,距井壁0.5m的圆周上成螺旋状布置,径向倾角3°,切向倾角10°。

2)注浆孔布置:根据探孔内涌水量情况,确定注浆孔布置数量和位置,原则上采用同心圆等距布孔,在原有探孔中间均匀对称增加注浆孔,孔间距约2.0m,注浆孔角度与探孔一致。要确保浆液的扩散半径在井筒掘进半径之外。

图2 探孔及注浆孔布置平、剖面图注:图中单位为mm

3)止浆岩帽留设:根据含水层的赋存特点,含水层以上10m预留止浆岩帽,下部超前10m作为注浆隔离带,防止含水层涌水在水头压力作用下从底部岩石裂隙涌出,造成淹井事故。

4)注浆方式:根据本次注浆的特点,在钻进过程中,如钻孔涌水超过3m3/h,即停止钻进,进行注浆,待浆液终凝后,扫孔,继续钻进。原则上是由上至下,涌水量超过3m3/h的涌水,需进行复注。水量不大于3m3/h,继续钻新孔,直到钻孔达到注浆的标准后,方可开新孔。

3.2 施工作业

3.2.1 准备工作。

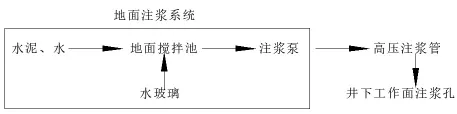

主要包括钻场的清理、钻机的固定、地面注浆泵的安装和浆液的配制。

超前探钻场位置布置在回风立井井筒掘进工作面,底板清底至全断面揭露硬岩;钻机采用打地锚固定,锚杆规格φ20×2400mm,锚固力不小于50KN;注浆采用水泥—水玻璃双液浆,配合比根据注浆时涌水量进行调整。

3.2.2 埋设孔口管。

孔口管的埋设是保证后期的钻孔及注浆工作的关键工序。施工时,先用开孔孔径大于孔口管直径(Φ87mm)的钻头开孔,下入Φ83mm套管,然后采用注浆泵向孔口管内注入水泥-水玻璃双液浆,并使其间隙充填饱满。待孔口管周围水泥浆凝固后,进行扫孔钻进,扫孔深度5500mm。扫孔后对孔口管进行注清水耐压试验,预测本区域静水压力不超过1MPa,耐压试验压力不小于静水压的1.5倍,并稳定30min,孔口管不松动、周围不漏水时为合格。依此顺序,埋设5个探孔的孔口管。

图3 孔口管图

3.2.3 施工探孔。

首先,施工5个探孔。待孔口管周围浆液凝固后进行扫孔及钻进,采用φ65mm钻头钻进至设计深度时,观察钻孔是否涌水及涌水量变化,再转入下一钻孔施工。同时,根据超前探钻孔施工情况,观察其涌水量及出水情况决定是否注浆。

当满足以下两个条件之一时,需进行注浆;否则,拆除钻探设备,开始井筒正常掘进。

全断面涌水量≥10m3/h;

存在静水压力≥1MPa的钻孔;

实际施工过程中,本回风井共分6段进行了钻探(第一段:50~165m;第二段:165~275m;第三段:275~350m;第四段:350~400m;第五段:400~480m;第六段:480~570m)。其中第一、二、六段,共注浆6个探孔。其余探孔基本无涌水,直接通过。第三、四、五段所有探孔均进行了注浆。3.2.4 工作面注浆。

首先,根据5个探孔的涌水情况,对涌水量超过3m3/h或静水压力≥1MPa的钻孔进行注浆。然后,根据3.1②中注浆孔的设计进行补打注浆孔,进行注浆。每孔注浆结束后,均要进行验收。工作面注浆结束的标准为:各注浆孔的注浆压力达到设计终压,且注入量小于40L/min。

本回风井第三段,新增4个注浆孔;第四、五段各新增8个注浆孔。

图4 工作面注浆工艺

3.2.5 注意事项。

1)当发现井筒涌水量较大或单孔压力大时,可在注浆结束后,再在井筒中部打1-2个检查孔,起到检查注浆效果和补充注浆的作用。

2)注浆时,对于注浆孔可采用间隔注或对称注的方式,注浆效果较好。

3)施工探孔及注浆全过程指定专人记录和观察:出水点的层位、涌水量、浆液消耗量;压力变化;眼位置;井壁有无跑漏;井壁有无破坏;压力、吸浆量是否正常等。

4 效 果

根据《煤矿井巷工程质量验收规范》(GB50213-2010),井筒总漏水量≤6m3/h且不得有0.5m3/h以上的集中出水孔。

回风井施工结束后,测量井筒总漏水量为6.5 m3/h;随之采用壁后注浆,对几个集中出水点进行局部注浆。最终,经实测回风立井井筒涌水量为1.4m3/h,达到了井筒验收要求。

5 优点及改进方向

5.1 采用超前探与注浆相结合的施工方式的优点

1)有利于节约成本,超前探和注浆两项工程的前期准备工作有较多相同之处,都需进行钻机的安装、孔口管的埋设,钻孔的布置。

2)有利于充分利用探孔,使探孔兼作注浆孔,实一孔两用。

3)有利于提高井筒的整体性,改变了原有的分段注浆方式井筒基岩段全部实现了超前探,保证了井筒施工的安全。

4)达到了井筒综合治水、干式成井的目的,改善了工作面作业环境,保证了井壁混凝土的浇注质量。

5.2 改进方向

在回风井钻探过程中,超前探钻机一次钻进的距离最长仅为120m,选小于井筒深度。若能优化或改进超前探设备,提高设备的钻探深度和能力,则可减少井筒的超前探次数,减少工程造价,又可提高井筒施工速度。

5.3 适用范围

超前探与注浆相结合的施工方式主要适用于井筒涌水量较大或含水层较多的立井。同时,当巷道掘进中,采用超前探时,或存在涌水量较大需注浆时,也可将两种工艺进行结合使用。