基于节能理念的采煤机滚筒转速分析

2019-04-08程振华

程振华

(霍州煤电集团 团柏矿,山西 霍州 031400)

当前煤矿已普遍使用双滚筒采煤机对中厚及厚煤层进行开采[1]. 采煤机配合可弯曲刮板输送机、转载机及液压支架形成开采机械化作业线,实现采、装、运、支、处的连续作业,对提升工作面开采水平起到关键作用[2]. 其中,采煤机滚筒转速对开采效率有着明显的影响[3]. 现场表明,滚筒转速的快慢决定了滚筒对煤体冲击破坏的程度,如转速小时,冲击作用小,特别是对于有坚硬夹矸的煤层,可能导致破煤不利,形成大块落煤,给装运造成困难,或破煤低效,导致采煤机运行缓慢,影响开采进度[4-5];而当转速过大时,又会产生较大的冲击作用,对于地应力大或瓦斯含量高的煤层,过大的割煤冲击力会造成煤体被快速揭露剥离,引起高应力或高瓦斯的瞬间释放,造成煤壁片帮、煤与瓦斯突出[6];同时会产生明显的回采扰动效应,导致回采巷道维护困难。而且,滚筒转速大使得采煤机运行功率过大,造成能源浪费[7]. 另外,滚筒边缘各处所需的破煤转速是否相同也是个有待探索的问题,它影响着转速的选择。因此,合理确定滚筒转速成为实现高效、安全、保质及节能开采的一项绿色生产需求[8]. 鉴于此,本文以团柏矿为工程背景,基于弹性力学和强度准则理论,建立采煤机滚筒与煤体相互作用的耦合物理模型,对滚筒转速进行优化分析,得到表征煤体临界破坏时滚筒转速的表达式,并分析截割不同结构煤层时滚筒的转速特征,为合理定量的确定采煤机滚筒转速提供参考。

1 工程概况

团柏矿10-217工作面所在的10#煤层埋深400 m,平均厚度为 2.55 m,倾角 2°~14°,平均6°,密度1.4 g/m3,内聚力1.5 MPa,内摩擦角30°. 煤层局部结构简单,大部分结构复杂,一般含1层夹矸,以泥岩、炭质泥岩及石灰岩为主。煤层直接顶平均厚度为2.48 m,岩石类别为泥岩,黑色,块状,层理不发育,质均,含黄铁矿,其稳定性较差,为易冒落的松软顶板;基本顶为K2灰岩,平均厚度为9.36 m,岩石类别为石灰岩,深灰色,块状,致密坚硬,裂隙中充填方解石,中下部有0.7 m泥岩,性脆,裂隙发育;直接底为粉砂岩、泥岩组成,中部呈条带状细粒砂岩。

工作面采用综合机械化沿煤层顶底板一次采全高倾斜长壁采煤法,采用全部垮落法处理采空区。使用MGTY250/600-WD型交流电牵引采煤机割煤并装煤,端头斜切进刀,采高为1.84~2.70 m,截深0.6 m. 利用一部SGZ-764/800型中双链可弯曲刮板输送机运煤,顺槽安设一部SZZ-764/132型转载机、两部DSJ-100/100/160×2型可伸缩胶带输送机,通过皮带机头溜煤斗卸至二采区400 m水平皮带巷皮带上。采用ZY4600-15/33型双柱掩护式液压支架进行支护,工作面切巷长225 m,共安设支架152架,顺序移架及时支护。

2 滚筒节能转速分析

通过力学理论对滚筒节能转速进行分析。以采煤机滚筒为研究对象,进行平面分析,见图1.

图1 力学模型示意图

滚筒运动时会对煤体产生作用力,根据力的反作用原理,滚筒同时受到与其给煤岩体大小相等的反作用力,令该反作用力在水平和垂直方向上的分力分别为Fx和Fy,则:

Fx=m(a0+aτsinθ-ancosθ)

Fy=-m(aτcosθ+ansinθ)

相应的水平及垂直应力分别为:

(1)

(2)

式中:

m—滚筒质量,kg,根据设计手册按采煤机型号选取;

a0—滚筒水平运动加速度,m/s2;

aτ—滚筒转动时的切向加速度,m/s2;

an—滚筒转动时的径向加速度,m/s2;

θ—滚筒边缘任意一点的极角,(°);

b—截齿直径,mm;

所有可用的挥发性有机化合物的测量方法都是有选择性的,可以测量和准确地量化。没有人能够测量共同存在的所有挥发性有机化合物。一些测量被称为“TVOC浓度”——空气中同时存在多个VOCs的总浓度。

d—截齿高度,mm.

如果煤体在σx和σy作用下发生临界破坏,根据莫尔库伦准则,应满足的条件为:

(3)

式中:

C—煤岩体内聚力,MP;

φ—煤岩体内摩擦角,(°).

由式(1)和式(2)可知:

(4)

其中,k1=dsinθ+bcosθ,k2=bsinθ-dcosθ

由式(3)和式(4)联立,得:

(5)

(6)

最终,求解式(6),得:

(7)

式(7)表示滚筒恰好使煤体发生破碎时的临界旋转角速度,即最节能的截割转速。可见,节能转速受到滚筒与煤体冲击作用时间及位置、滚筒质量和半径、截齿直径与高度、煤体内聚力和内摩擦角等因素的共同约束及影响。

依据矿井实际情况,结合煤层无夹矸、弱夹矸、硬夹矸3种情形,将团柏矿10#煤层力学参数及工作面MGTY250/600-WD型采煤机滚筒参数代入式(7),得到滚筒边缘不同位置在满足破岩要求时的节能转速随冲击作用时间的变化曲线,见图2,3,4.

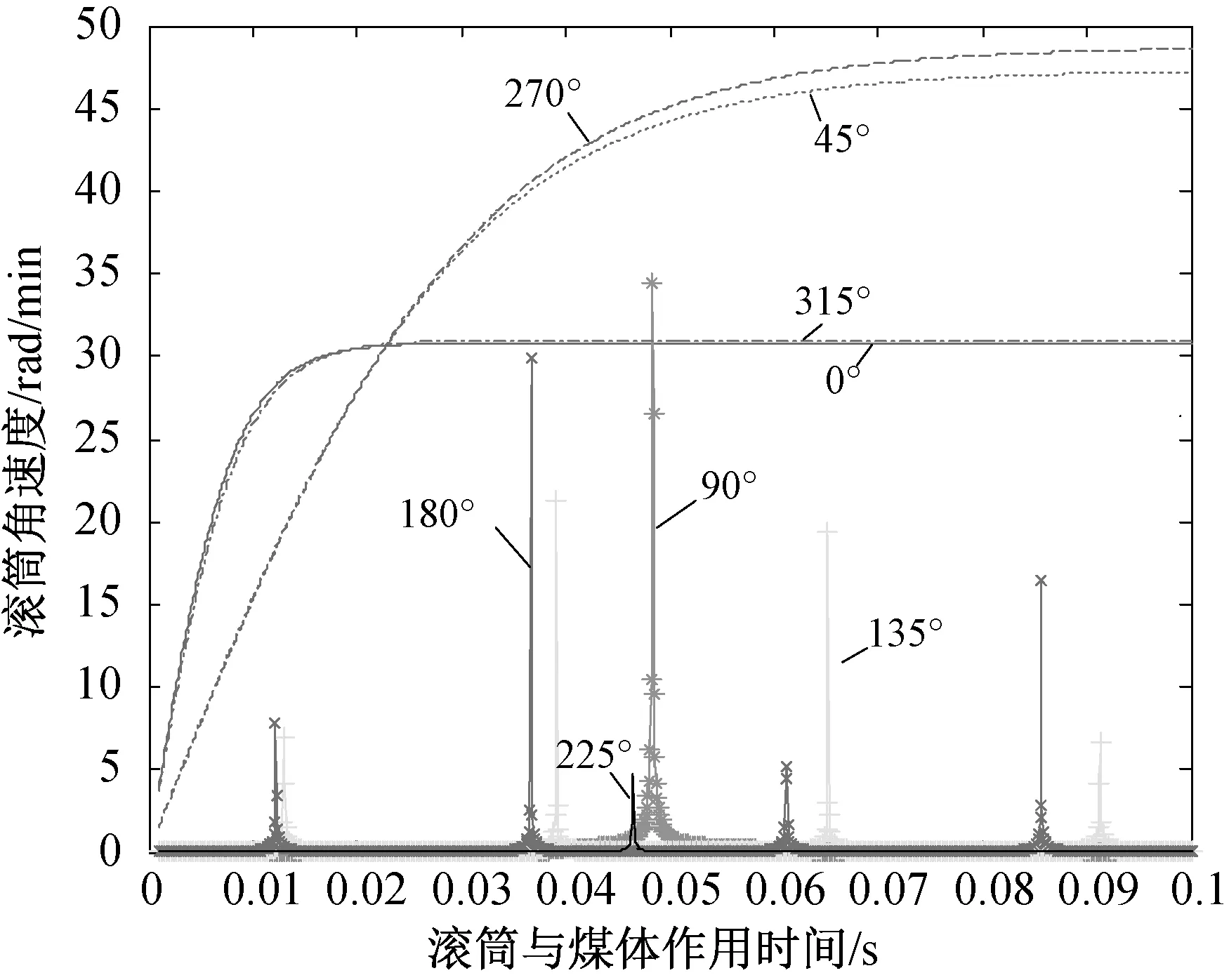

图2 无夹矸煤层中滚筒转速与冲击时间的关系图

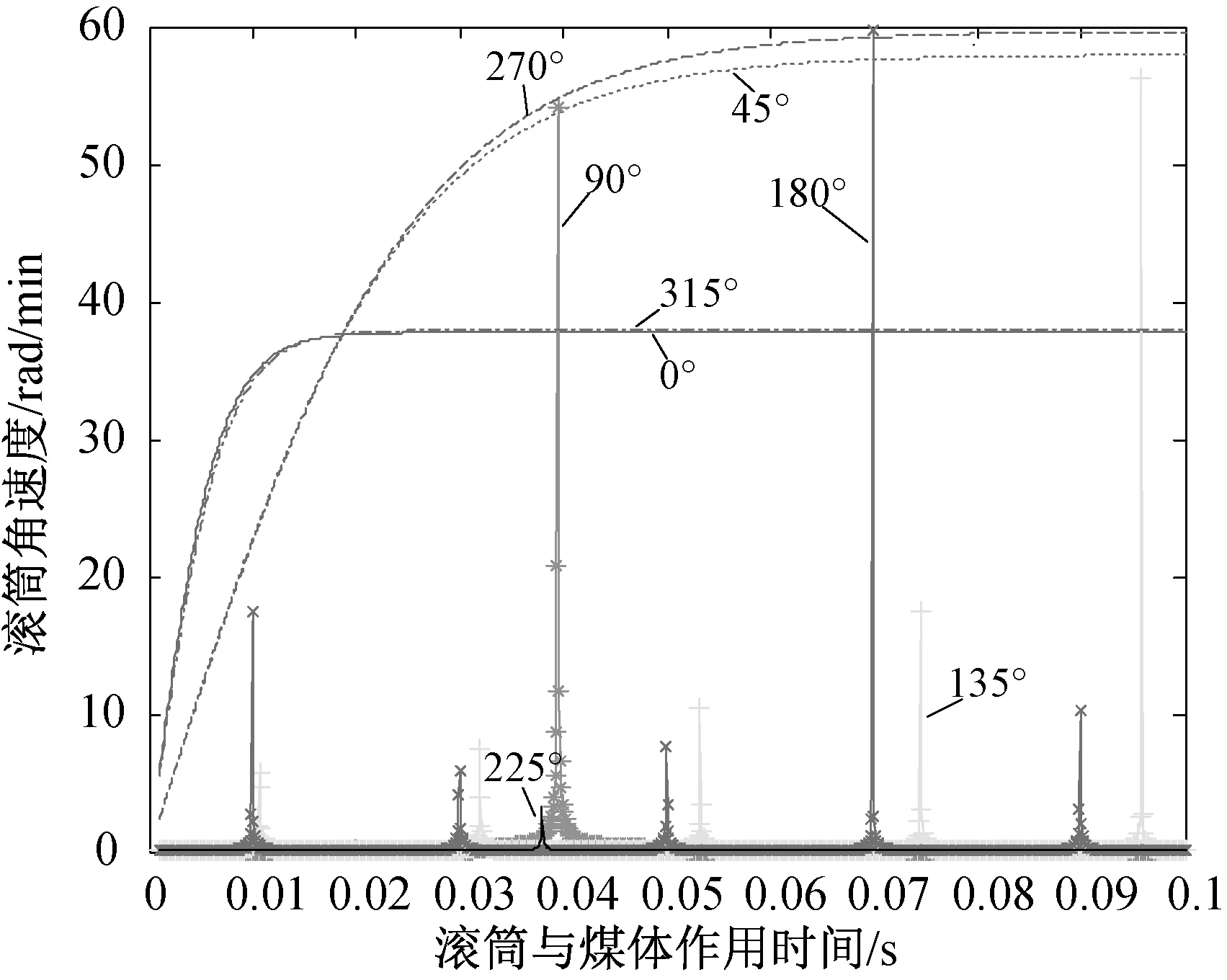

图3 弱夹矸煤层中滚筒转速与冲击时间的关系图

图4 硬夹矸煤层中滚筒转速与冲击时间的关系图

图2,3,4中横坐标表示采煤机滚筒旋转时与煤壁发生冲击性碰撞的持续时间,在忽略能量散失的情形下,碰撞体系的冲量是守恒的,所以滚筒与煤壁相互作用的时间越短,产生的冲击荷载就越大,煤壁被破碎剥离的程度就越高。根据有关研究,冲击作用时间取0~0.1 s. 此外,图中0°~315°表示滚筒边缘相应位置点的极角θ,角度从x正半轴(即采煤机前进的方向)起逆时针旋转,分别对应于滚筒的最右部、右上部、最上部、左上部、最左部、左下部、最下部及右下部。

从图2,3,4可知,滚筒上不同位置破煤时所需的节能转速各不相同。以采煤机右行为例,随冲击作用时间的延长,滚筒最右部(θ=0°)和右下部(θ=315°)转速均呈先增大后趋于稳定的变化规律,当煤层结构分别为无夹矸、弱夹矸、硬夹矸时,转速达到稳定时对应的冲击时间分别为0.018 s、0.015 s和0.012 s,稳定后的转速分别为30 r/min、38 r/min和44 r/min,表明滚筒此部位的截割转速会很快地达到其稳定值,以满足滚筒强久的破煤能力;滚筒右上部(θ=45°)和最下部(θ=270°)转速亦为先增大后趋于稳定的变化规律,在无夹矸、弱夹矸和硬夹矸煤层中,转速达到稳定时对应的冲击时间分别为0.080 s、0.078 s和0.055 s,稳定后的转速分别为47 r/min、58 r/min和67 r/min,曲线代表的含义同上;滚筒最左部(θ=180°)转速呈非均匀周期性突增,显示在冲击作用时间约0.011 s、0.037 s、0.070 s、0.085 s时,转速出现骤增,但增量不尽相同,一般为随着煤层夹矸的增多、增硬,出现最大转速所对应的冲击时间会变长;滚筒其余部位(θ=90°、θ=135°及θ=225°)的转速变化规律类似于最左部,说明背向采煤机前行方向的滚筒部位转速具有不平稳特性,提示宜依据式(7)调整相关参数,以减小转速突变幅值,降低转速波动性,增加转速平稳性。总体看,滚筒右半部转速占有主导地位。此外,因夹矸层的存在,煤壁的抗剪强度会增大,截割破煤所需的能量亦需增加,例如,当破碎位于滚筒右上部和右下部处的煤体时,所需的滚筒节能转速将分别提高42.5%和46.7%.

现实中滚筒旋转时只可能呈现一个转速,这个转速应是滚筒各部位节能转速中的某个最大值。以图2为例,当冲击作用时间为0~0.022 s时,滚筒转速取右下部的节能转速,即ω=5~30 r/min;当冲击作用时间为0.022~0.010 s时,滚筒转速取右上部的节能转速,即ω=30~47 r/min. 另外,宜控制好冲击作用时间避免滚筒转速出现突增。如图4所示,应避开冲击时间为0.035 s的时刻,以免滚筒转速从64 r/min突变至95 r/min.

3 结 论

基于绿色开采的节能思想,对采煤机滚筒转速进行理论分析,得到如下结论:

1) 建立滚筒运行的力学模型,并结合莫尔-库伦准则,推导出临界破煤状态下采煤机滚筒转速解析式,定量地揭示了滚筒节能转速与截割冲击时间、冲击位置、滚筒及截齿几何参数、煤体抗剪强度等诸多因素的关系。

2) 分析滚筒不同截割部位所需节能转速的变化规律,发现随冲击作用时间的延长,滚筒在采煤机前行方向侧的转速呈先增大后趋稳;滚筒其余部位转速呈非均匀周期性突增。指出滚筒转速按其各部位节能转速中的最大值选取,为滚筒转速的确定提供新的方法。