基于高速涡流制浆的超高水材料充填系统优化

2019-04-08李辉

李 辉

(河南洛阳义安矿业有限公司,河南 洛阳 471800)

煤矿开采造成地表沉陷、建筑物破坏及地下水与土地资源减少等,使矿区生态环境问题越来越突出[1-2]. 超高水材料充填采矿法是一种绿色的开采方法,材料是无机双液组分,含水率高、无污染、体积压缩率小、流动性强、早期强度高,适用于采空区充填开采,有利于提高“三下”压煤的产出,延长矿井服务年限,降低地表下沉和建筑损伤,能够带来经济和环境效益,拥有广阔的应用前景[3-4].

近年来,我国科技工作者对超高水材料的生成机理、基本性能和充填技术进行研究,并且取得了一定的成果[5],但对超高水充填系统工艺的研究较少。现有充填工艺大致流程为:首先将材料和水按照配比分别称重、搅拌,完成A单液和B单液制作,然后将两种单液输送至工作面前端混合,最后输送至充填区,使浆液在可控时间内凝聚反应,达到设计强度,充填采空区。整套系统的核心是高效制出性能稳定的超高水材料浆液,以及将两种浆液按照等体积比输送到工作面混合。然而,现有制浆系统设计较为复杂,设备需求多,并且没有针对浆液流量匹配的自适应调整系统。

基于此,设计了高速涡流制浆系统代替原有的低速单轴式制浆系统,简化了系统工艺,提升了制浆效率;根据管路输送、阀组行程-流量特征关系,拟合流量-行程特性曲线,设计自适应控制系统,对两种浆液的流量实时监控,通过数据匹配,程序控制,阀组自动调控,确保两种浆液1∶1混合输送,从而保障超高水材料充填体的质量。

1 工程概况

临矿集团田庄煤矿1619工作面东西长约427 m,南北长约200 m,开采太原组16上煤,平均煤厚1.22 m,煤层直接顶为5~6 m的十下灰岩,直接底为0.9~1.3 m的铝质黏土。工作面整体布置方向为东西方向,整体形态大致为走向340°、倾向70°的单斜构造。

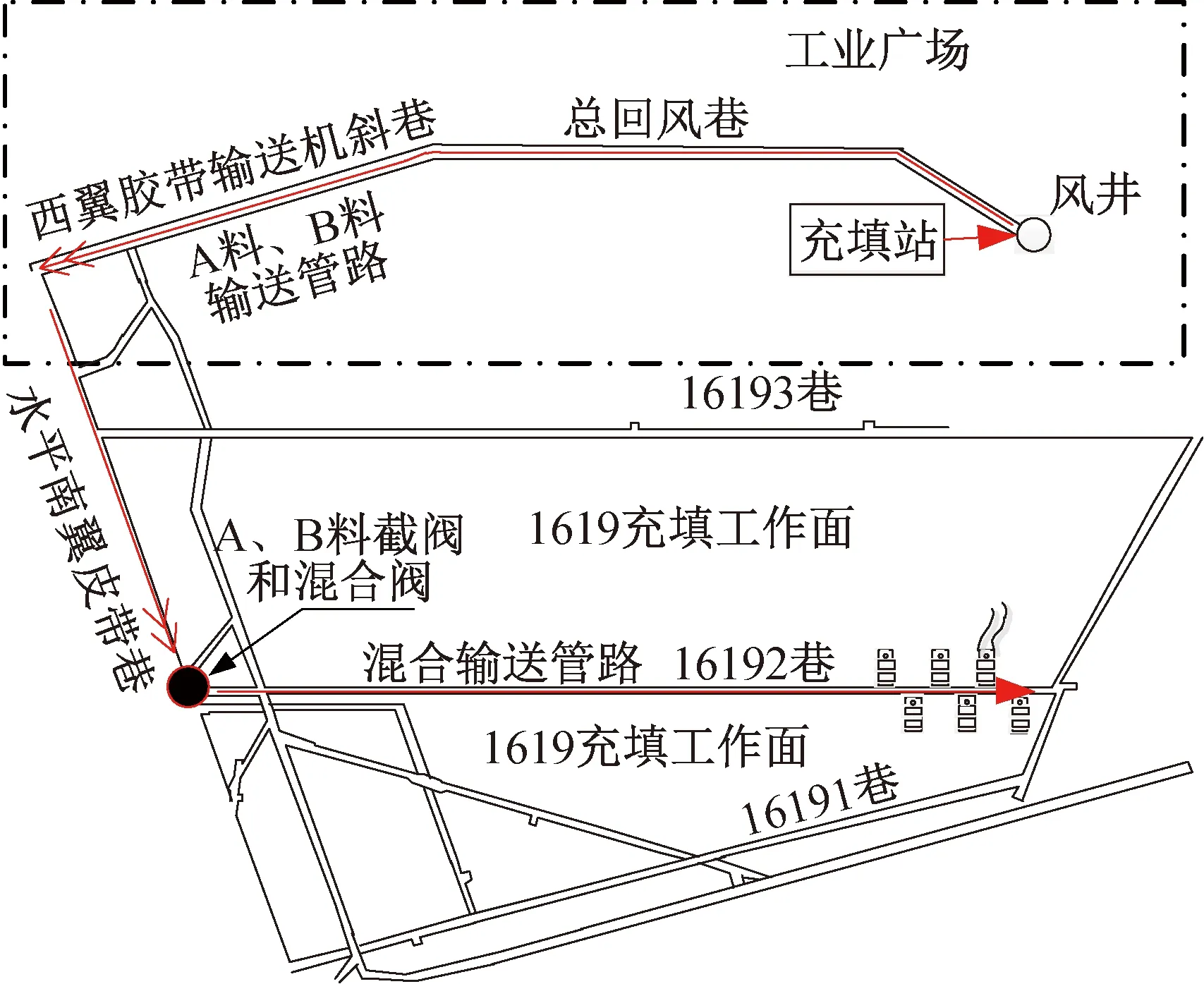

1619工作面布置为对拉工作面,采高1.22 m,每日推进约3.6 m,选用开放式充填法和全包式充填法相结合的综合充填法。根据该矿井生产实际,每日超高水材料浆体需求量为500 m3左右,制浆站生产能力设计为80 m3/h,故而单液线路的生产力为40 m3/h. 充填站建立在风井的西侧,地面充填站制成的A、B两种浆液,利用该矿原有的两条管路,经风井输送至井下,经过总回风巷、西翼上仓胶带输送机斜巷和水平南翼皮带巷送至16192巷道,距离工作面300 m时通过混合阀将两条管路合为混合管路,混合管路铺设到采空区,末端设计放浆口。工作面及管路布置见图1.

图1 工作面及输送管路布置图

2 超高水材料充填系统设计

2.1 充填系统现状

超高水材料充填系统均由两条完全一致的子系统和相应的管路输送系统组成。以单液A为例,主料A和辅料AA通过螺旋输送机和动态螺旋秤完成对每次制浆所需粉料的输送和称量。水从水仓抽出,通过流量计和积算仪来监控供水量。单液制浆系统需要两台低速单轴搅拌桶,因此,要在材料的下料口和水管的输水口添加分配器和相应的称量装置。在单轴低速搅拌桶内,粉料和水进行充分搅拌后,成浆通过排浆管,输送到缓冲池中进行缓存,当达到一定量之后,通过柱塞泵将浆液输送至工作面前方混合,之后抵达工作面。 系统流程见图2.

图2 现有充填系统工艺流程图

目前,充填系统的设计虽然可以满足工程需求,但是存在以下不足:1) 搅拌效率低,系统工艺复杂,基建工程量大。两条制浆系统需要4~6台低速单轴搅拌桶,所需单液缓冲池的体积较大,并且需要相应数量的分配器和称量装置保证进入每个低速搅拌桶内粉料和水的比例。2) 缺乏对两种浆液的自动匹配流量调整系统。两种单液输送至工作面前方混合时,需要按照严格的比例混合。没有自适应的调控系统,在一种浆液管路出现问题影响流量时,无法及时调整另一条管路浆液的流量,混合比例误差会影响充填体的质量。3) 目前,要提高制浆系统制浆能力,就需要增加低速单轴搅拌桶的个数,增大缓冲桶的容积,这样就造成基建工程的增加,也会让PLC自动控制系统程序更复杂。

现有的充填系统储料、上料、称重等环节对制浆质量和制浆效率的影响较小,其复杂的制浆工艺和流量等体积混合的监控调整机制的缺乏才是影响制浆效率和充填体质量的重要因素。因此,系统优化应在保证制浆质量的前提下简化制浆工艺,提高搅拌效率和完成两种浆液流量的自适应匹配,实现超高水材料充填系统的高效性。

2.2 高速涡流循环制浆工艺优化设计

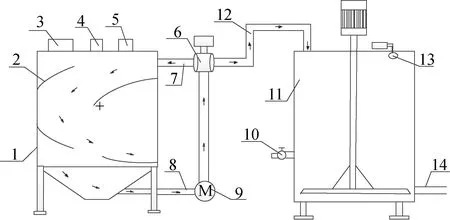

通过对现有的制浆工艺系统进行分析,基于超高水充填系统的问题,设计了高速涡流循环制浆系统代替原有的制浆系统。以高速制浆系统为核心设计了地面充填站。制浆站设计图见图3.

1—主料储料仓 2—主料螺旋输送机 3—斗称称重 4—减量螺旋称 5—高速涡流搅拌机 6—辅料螺旋输送机 7—辅料储料仓 8—低速搅拌储浆桶 9—流量监测仪图3 制浆站设计图

与现有制浆系统不同的是,高速制浆系统只需要一套高速搅拌设备代替现有制浆系统的多套制浆设备。主料在存储料仓中,通过螺旋输送机到达斗称,

按照既定要求称取粉料量后,卸料阀打开,粉料直接进入到高速搅拌桶内,水通过流量计和积算仪计量,直接输送至高速搅拌桶,辅料也按照相同的工序,输送至减量螺旋秤后直接进入搅拌桶内。无需多套制浆设备共同参与,也无需经过分配器的重新分配计量,降低了工艺的复杂性的同时避免了再分配的误差,保证了制浆的质量,提高了制浆的速度。粉料和水高速搅拌桶内,通过高速涡流循环制浆系统,混合均匀,制成浆液排到低速搅拌桶,达到储量后通过相应管路输送到工作面。

2.2.1材料的存储与输送

超高水材料存储在封闭的罐状容器中。该方式利于地面环保,也利于材料的使用与计量。根据每日制浆量的需求500 m3,A料和B料的储量按照1.2倍富余量计算,储料罐容积设计均为100 m3,AA和BB料采用5 m3筒仓存储。粉料都是通过动态螺旋输送,选用管径320 mm,长度6.2 m,输送能力不少于20 t/h的螺旋输送机。

2.2.2称重配比

A料和B料根据配比定量供给每循环300 kg,通过斗称计量,每个循环AA料和BB料通过减量螺旋秤称重。供水处应确保供水量满足不少于200 m3/h. 水通过水池水泵供给,通过流量计、电磁阀等控制系统,通过积算仪精确计量,泵阀联动准确控制供水量。

2.2.3高速搅拌系统

整个超高水材料是双液组分,因此,充填系统需配置2套高速搅拌系统,分别为A料和B料搅拌系统,单压高速制浆系统见图4.该系统主要由1个2.5 m3的锥形圆桶,1台大流量离心泵,1个气动三通换向阀,1台5 m3低速搅拌机做储浆桶,1台雷达液位计,以及吸浆和排浆管路组成。

1—高速搅拌桶 2—割刀 3—主料入料口 4—入水口 5—辅料入料口 6—气动三通换向阀 7—内循环排浆管 8—吸浆管 9—离心泵 10—取样口 11—低速搅拌桶 12—成浆排浆管 13—雷达液位计 14—排浆管图4 高速制浆系统设计图

制浆时首先通过进水口加水,水加至设定量时,粉料斗称下部气动卸料阀打开,向锥形桶内添加粉料,离心泵吸浆管吸入转速高达2 900 转/min,水和料被吸进管路,通过桶内割刀和锥形空桶形成涡流,经过离心泵叶片的高速旋切,可快速成浆。三通换向阀初始位置处在内循环状态,经过离心泵搅拌的浆液再次排入桶内,形成高速涡流。该搅拌方式,浆液实际通过高速涡流和离心泵两次搅拌,搅拌效率更高,搅拌效果更好。搅拌成浆后,将三通换向阀切换至外排浆状态,成浆通过排浆管路排至低速搅拌桶内,低速搅拌桶起到储浆作用,成浆经过排浆管路通过自流或泵送方式输送至井下。

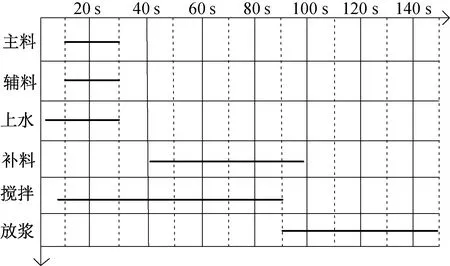

考虑设备使用效率、可靠性等问题,制浆能力按照充填能力的1.2倍系数考虑,即48 m3/h,每循环制浆量2 m3,共需24个循环,则每个循环需时150 s. 每循环供水1.9 m3,需时35 s,水泵能力不低于200 m3/h,斗称卸料阀卸料需时20 s,水供至1.2 m3即开始放料,斗称卸空后即开始补料,补料时间不超过60 s,补料300 kg,供料螺旋能力不低于20 t/h,辅料每循环添加9~15 kg,所需时间不足20 s,水料添加进入后即开始搅拌,搅拌持续时间90 s,搅拌成浆后排入低速搅拌机,排浆时间不超过60 s,离心泵流量不低于200 m3/h,其中排浆时间和搅拌时间可通过PLC控制程序调整。为了防止低速搅拌机漫罐,在上部安装有雷达液位计,液面超过警戒位置,可以延长循环时间或排浆时间,也就是三通换向阀的换向时间。搅拌制浆循环图见图5.

图5 制浆循环图表

按照此工艺设计,每个循环用时150 s,系统制浆量4 m3. 而立轴式搅拌机,每个循环工艺一般耗时10~15 min,并且需要4~6台设备交替作业,由此可见,此设计工艺简单且高效。

高速搅拌方式实现了内外循环两种搅拌方式,制浆时间短,且成浆通过泵送排入储浆桶内,排浆时间也缩短,所有设备均可布置于地面水平之上,减少了充填站的基建工程。此外,这种制浆工艺,只需提高锥形桶容量,采用更大流量的离心泵即可实现。

2.3 自动控制系统

制浆充填过程全部由PLC自动控制,立体界面动画模拟生产工况,实时显示数据,可预先设定生产任务,调整生产顺序,具有自诊断提示功能,数据管理系统方便用户对生产数据进行查询,操作简单、维护方便。

自动控制系统包括检测系统和控制系统。1) 检测系统:系统在线监测称重数据、浆液流量数据等参数,从而精确控制浆液配比参数,确保浆液配比的各项指标。2) 控制系统:整个充填泵站操作通过自动控制系统,将现场各环节与中控室计算机指令进行数据交换、分析,对上水、上料、称重、放浆等工序进行自动化操作,降低了人工操作因素的干扰,保证了制成料浆的质量,实现了浆液的半连续高效制备。

3 制浆系统效果分析

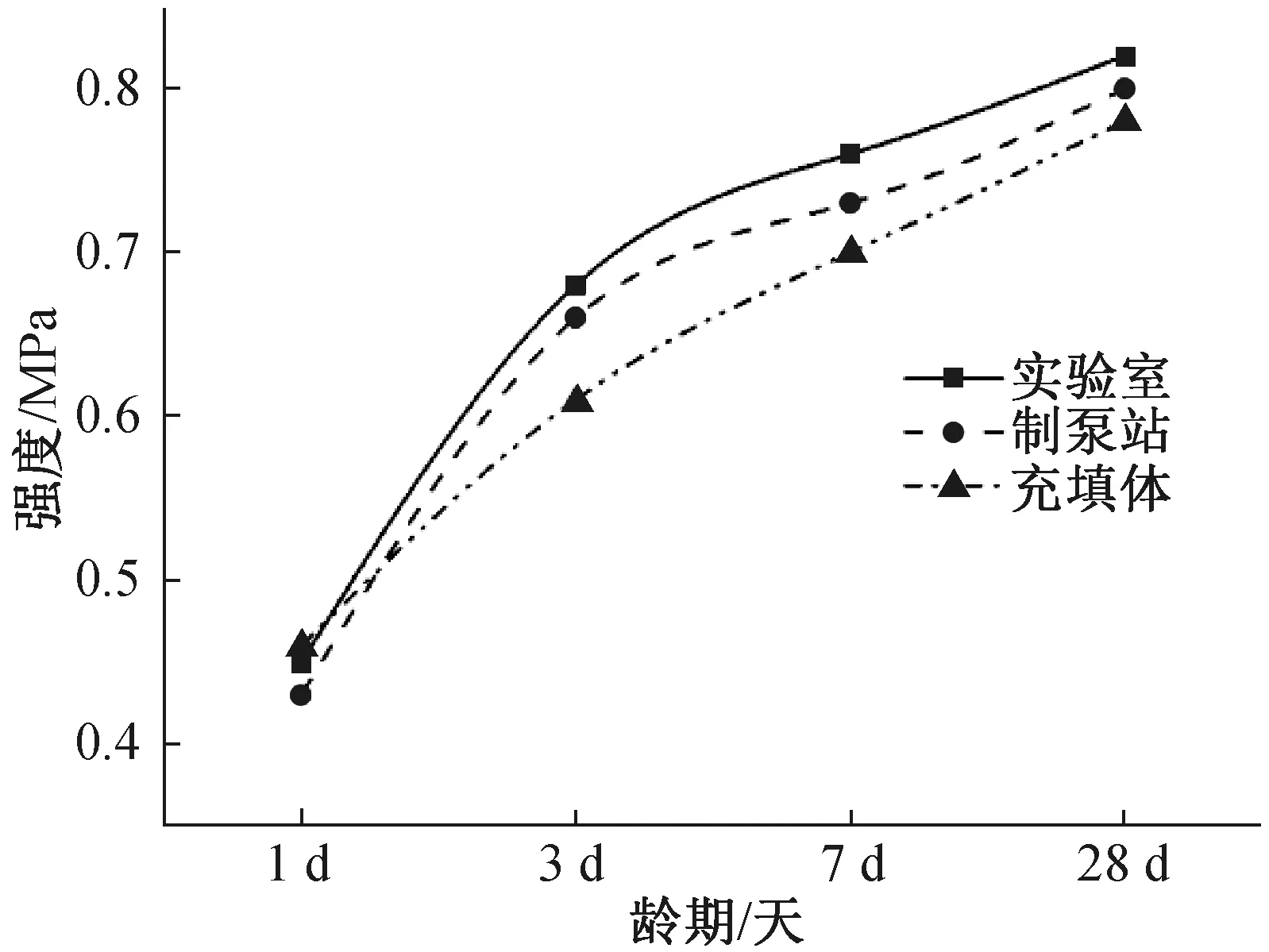

为了验证新型充填系统的实际应用效果,从3个方面对充填体的强度进行检测:实验室标准(s);地面制浆站取样口(a);充填体固结成型后揭开充填包取固结后的充填体(b).各组试样全部制成的标准试样,在实验室内进行单轴压缩实验,见图6.

从低速搅拌桶取料口取出浆液来看,制得的浆液混合均匀,没有块状固结体。根据实验数据分析,

a和b取样的总体强度略低于实验室s实验结果。原因是制浆实验室的配比更精确,温度反应环境更适宜。但总体强度相差在5%以内,表明制浆效果稳定,浆液到达工作面体积比在误差允许范围内,制浆质量优良。

图6 抗压强度曲线图

除此之外,在1619工作面回采完成后,还对顶底板下沉量和地表位移量进行分析。超高水材料充填空间约66 890 m3,根据顶底板监测数据显示,最终顶底板移近量基本稳定在95 mm;在地表对多个地点进行水平位移监测,观测数据表明:平均地表下沉量78 mm,地面沉降在Ⅰ级破坏之内,对地表建筑物产生影响较小,充填减沉效果良好。

4 结 论

针对现有超高水材料充填系统工艺复杂等问题,设计高速涡流制浆系统代替立轴式搅拌系统,提高了制浆效率,优化了制浆工艺。根据现场取样和实验室结果对比分析,该充填系统制出浆液性能稳定,充填体强度相差5%以内,平均地表下沉量78 mm,地面沉降在Ⅰ级破坏之内。