“三堵两注”本煤层瓦斯抽采封孔技术研究

2019-04-08王军燕

王军燕

(阳泉煤业集团 新景公司,山西 阳泉 045000)

国内井下抽采瓦斯的封孔技术主要包括:聚氨酯封孔法、“两堵一注”封孔法和囊袋式注浆封孔法。将聚氨酯作为封孔材料进行封孔,由于聚氨酯膨胀速度快、承载能力较差,造成了聚氨酯凝固后未处于封孔位置,不能抵抗钻孔的变形等问题[1-3]. “两堵一注”封孔法即两端采用聚氨酯封孔,待聚氨酯凝固之后,在中间段注浆封孔,但由于聚氨酯膨胀速率过快,当钻孔较深时,聚氨酯难以充满钻孔[4-6]. 双囊袋式注浆封孔法通过在两个囊袋内和两个囊袋间注入浆液来达到封孔的目的,但在煤质较软的煤层中封孔效果较差[7-8].

新景矿3#煤层瓦斯含量高,被鉴定为突出煤层。采用传统的“两堵一注”封孔方式封孔后,随着抽采时间的延长,抽采浓度下降较为明显,封孔长期稳定性较差。因此,在3216工作面辅助进风巷开展“三堵两注”本煤层瓦斯抽采孔密封及泄漏封堵技术研究,改变过去单纯封孔的理念,以实现高浓度和高效率抽采。

1 工程背景

新景矿3216工作面位于芦南二区北翼中部,东为3214工作面(已采),南为3215工作面(正掘),西为3218工作面(正掘),北为3#煤保安区3115工作面(未掘)。南北走向长1 390 m,工作面长度204 m,所采3#煤厚度2.17~2.45 m,平均煤厚2.27 m,煤层倾角3°~9°,结构简单。布置在本煤层的钻孔漏气情况较多,影响抽采负压,并且出现“低浓度、低效率、低负压”的“三低”现象。

2 “三堵两注”封孔工艺

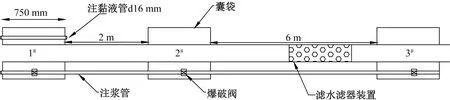

“三堵两注”封孔分 “密封”和“封堵裂隙”两个阶段对本煤层预抽钻孔实施封孔。封孔装置示意图见图1.

第一阶段:密封。注浆泵加压注浆,单向阀依次打开并在第一囊袋、第二囊袋和第三囊袋内注浆。囊袋注满后,压力达到1.2 MPa左右爆破阀打开,开始向第二囊袋和第三囊袋之间注浆。此时两个囊袋之间存在空气,有时也会有水,通过封孔管上的滤水滤气装置排出,当注浆压力达到1.5 MPa左右时,停止注浆。

第二阶段:封堵裂隙。由于封孔材料抗压强度明显强于煤体强度,受矿压、采动等因素的影响,钻孔附近煤体可能破碎形成漏气裂隙。在抽采过程中如发现抽采孔瓦斯浓度明显下降,通过封堵口采用压力为5.0~8.0 MPa的高压将黏液注入第一囊袋和第二囊袋之间,在钻孔周围的漏气裂隙内形成裂隙充填物,达到封堵钻孔裂隙的目的,提高瓦斯抽采浓度。

图1 封孔装置示意图

3 “三堵两注”封孔技术地面试验

为了测试封孔设备和封孔材料的各项参数,以及在注浆过程中各个节点的压力指示,为井下现场试验提供可靠依据,提前在地面进行了模拟封孔实验。

3.1 封孔材料组成

封孔材料的成分主要有:水泥、硫铝酸盐、石灰石、碳酸钠。封孔材料的性质见表1.

表1 封孔材料性质表

封堵裂隙所用黏液的主要成分为:纤维素、石膏粉、膨胀剂,所有材料均为不燃物。

3.2 试验过程

1) 实验材料准备。

1台单液注浆泵、1台空压机、1根铁管(长6 m,内径100 mm)、2根封孔管(每根3 m,d63 mm)、2袋封孔材料(每袋25 kg)、3个囊袋(长75 cm)、滤水、1个滤气布袋(长0.75 m)、2根注浆管(d16 mm,长3 m)、相关配件。

2) 试验前设备试运行。

用空压机(代替井下高压风管)与注浆泵进气阀连接好,试验注浆泵运行良好。

3) 将封孔管下入铁管。

确定囊袋距离后先用手持钻在第二囊袋与第三囊袋之间的封孔管上打孔穿透上、下管壁,孔间距5 cm,打孔13组,套入过滤布袋并将布袋两头用胶带固定在封孔管上,确保过滤布袋覆盖所有孔;然后将封孔管穿入囊袋并用胶带固定囊袋的前后两侧,使囊袋与封孔管之间形成一个整体,最后将封孔管整体穿入铁管中。

4) 注浆。

将注浆管连接好,按比例(水和封孔材料比为1∶1)在搅拌桶中加水及封孔材料各25 kg,搅拌均匀后开始注浆。开始注浆压力为0.2 MPa左右(偶尔在0.4~0.5 MPa波动),注浆过程中,铁管中逐渐有水流出,囊袋撑起后,铁管内不再流水。继续注浆,发现封孔管内有少量清水流出,约15 s后管内不再流水;待注浆压力最大达到0.8 MPa时卸压阀爆破,注浆压力快速下降至0.2 MPa附近,继续注浆发现封孔管内流出少量清水,随后又有浆液流出,继续注浆至压力0.4 MPa时停止注浆。

5) 第二次注浆。

由于第一次注浆压力偏小,可能会影响注浆效果,以水25 kg和封孔材料30 kg配制浆液,提高浆液浓度后继续注浆,注浆时封孔管内液体迅速流出,浆液颜色逐渐变深,注浆压力达到0.6 MPa左右停止注浆。

6) 判断注浆效果。

敲打整个铁管,通过声音可以初步判断基本注浆段已经注满,注浆结束。

3.3 试验结果

试验总计注浆60 kg,第一次注浆水料配比为1∶1,第二次水料配比为5∶6,注浆时长20 min. 封孔材料凝固较好,注浆两天后切开观察,3个囊袋和注浆段全部注满浆液无空隙,密封效果良好。

切开后,囊袋截面及注浆段截面见图2,图3.

4 “三堵两注”封孔技术井下试验

从地面试验得到封孔设备和封孔材料的各项参数后,为检测“三堵两注”封孔技术在井下的实际运用效果,进行了井下试验。

4.1 试验方案

图2 第一囊袋截面图

图3 注浆段截面图

在3216辅助进风巷选取513#—532#(总计20个)本煤层预抽钻孔进行封孔试验,钻孔深度120 m,钻孔间距均为1.5 m. 每10个钻孔为一组,共计2组。全部采用“三堵两注”封孔工艺进行封孔,钻孔封孔深度均为9~19 m,抽采负压要求达到13 kPa,对照孔采用常规封孔材料,通过两堵一注的方式进行封孔。根据抽采浓度分析对比两种封孔工艺的抽采效果。

4.2 试验结果

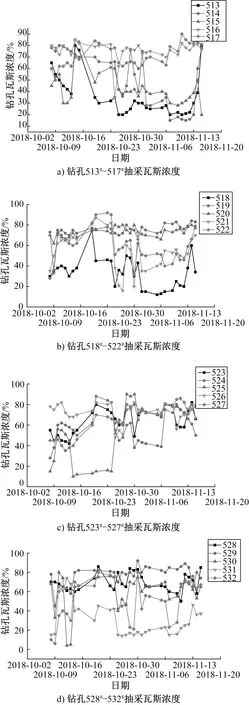

记录试验过程中钻孔的浓度变化,见图4.

对试验孔抽采浓度进行整理,并选取10个普通封孔作为对照孔,与试验孔的抽采浓度进行对照,抽采情况对照表见表2.

图4 试验钻孔浓度变化图

由表2分析可知,对照孔单孔浓度为15.56%~77.8%,平均浓度为41.2%;试验孔单孔浓度为31.3%~77.19%,平均浓度为58.71%,是对照孔的1.43倍。对照孔单孔浓度在30%以上的占比70%,单孔浓度在50%以上的占比30%;试验孔单孔浓度在30%以上的占比100%,单孔浓度在50%以上的占比80%,分别是对照孔的1.43倍和2.67倍。

5 结 论

通过地面试验及井下试验,对“三堵两注”本煤层瓦斯抽采孔密封及漏气封堵技术进行了研究,可得到如下结论:

1) 封孔工艺分为密封和封堵裂隙两个步骤。密封是向3个囊袋内以及第二囊袋和第三囊袋之间注浆,主要作用是让浆液凝固后封堵钻孔。封堵裂隙是向第一囊袋和第二囊袋间注入黏液,达到封堵裂隙的目的。

2) 在地面试验中,封孔器总计注浆60 kg,第一次注浆水料配比为1∶1,第二次水料配比为5∶6,注浆时长20 min. 切开后注浆处全部充满浆液无孔隙,密封效果良好。

表2 试验孔与对照孔抽采情况对照表

3) “三堵两注”封孔技术相对于传统的封孔技术,瓦斯抽采效果提升显著。采用“三堵两注”封孔技术的试验孔的平均抽采瓦斯浓度为58.71%,是对照孔的1.43倍;试验孔单孔抽采瓦斯浓度达30%以上的比例是100%,是对照孔的1.43倍;试验孔抽采瓦斯浓度达50%以上的比例是80%,是对照孔的2.67倍。