驻车制动自动装调系统研究

2019-04-08桂兵昌覃光许库亚斌魏乐文

卢 磊 ,桂兵昌,覃光许,库亚斌,魏乐文,王 萌

(1.武汉理工大学 汽车工程学院,湖北 武汉 430070;2.上汽通用五菱汽车股份有限公司 技术中心,广西 柳州 545007;3.上汽通用汽车有限公司 武汉分公司,湖北 武汉 430200)

驻车制动系统是在汽车停驻时,用于稳定车辆,防止汽车滑行的制动装置[1]。乘用车及各类小型车辆其驻车制动系统中的制动器大多采用与后轮行车制动器共用的结构,因此驻车制动系统的装调质量还会直接影响汽车行车制动系统的使用性能,主要是制动效能和制动阻滞力[2]。为此在汽车总装线进行制动系统装配的过程中需对驻车制动系统进行精确调整,确保其良好的驻车制动效果和尽可能小的车轮阻滞力[3-4]。

驻车制动系统的装调有人工和自动两种不同的装配工艺[5]。现阶段,国内仍有相当数量的车企采用人工装调工艺,虽然有明确的调整指标和监测标准,但是人工装调受到很多因素如工人的熟练程度及精神状态等的影响,装调质量的一致性较差。由于驻车制动系统自动装调工艺所用到的设备主要依赖进口,价格较高,因此仅在汽车合资公司得到了较广泛的应用。为了适应自主品牌汽车产品质量提升的要求,开发了基于LabVIEW与PLC联合控制的驻车制动自动装调系统[6-8]。

1 驻车制动装调要求与工艺

汽车制造企业根据《GB7258-2012机动车运行安全技术条件》中对于驻车制动系统的要求,针对具体车型进行测试,并根据测试结果制定人工装调工艺要求。车企对于目标车型的人工装调工艺要求为:拉起驻车制动手柄至第二棘轮齿位置,对调整螺母进行预拧紧;用200 N以上的力拉起驻车制动手柄再放下,重复2~3次;将驻车制动手柄再次拉到第二棘轮齿位置,用定扭矩扳手(扭矩值设定为15 N·m)进行终拧紧;将驻车制动手柄拉起到指定位置,用专用的检测工具检测扭矩值是否合格。

2 驻车制动自动装调系统的设计

2.1 驻车制动自动装调系统的结构原理

要实现装调流程的自动化,就需要控制驻车制动手柄和驻车制动调整螺母按照要求运动[9-10]。工业上多采用控制器配合电机来实现相应的功能。

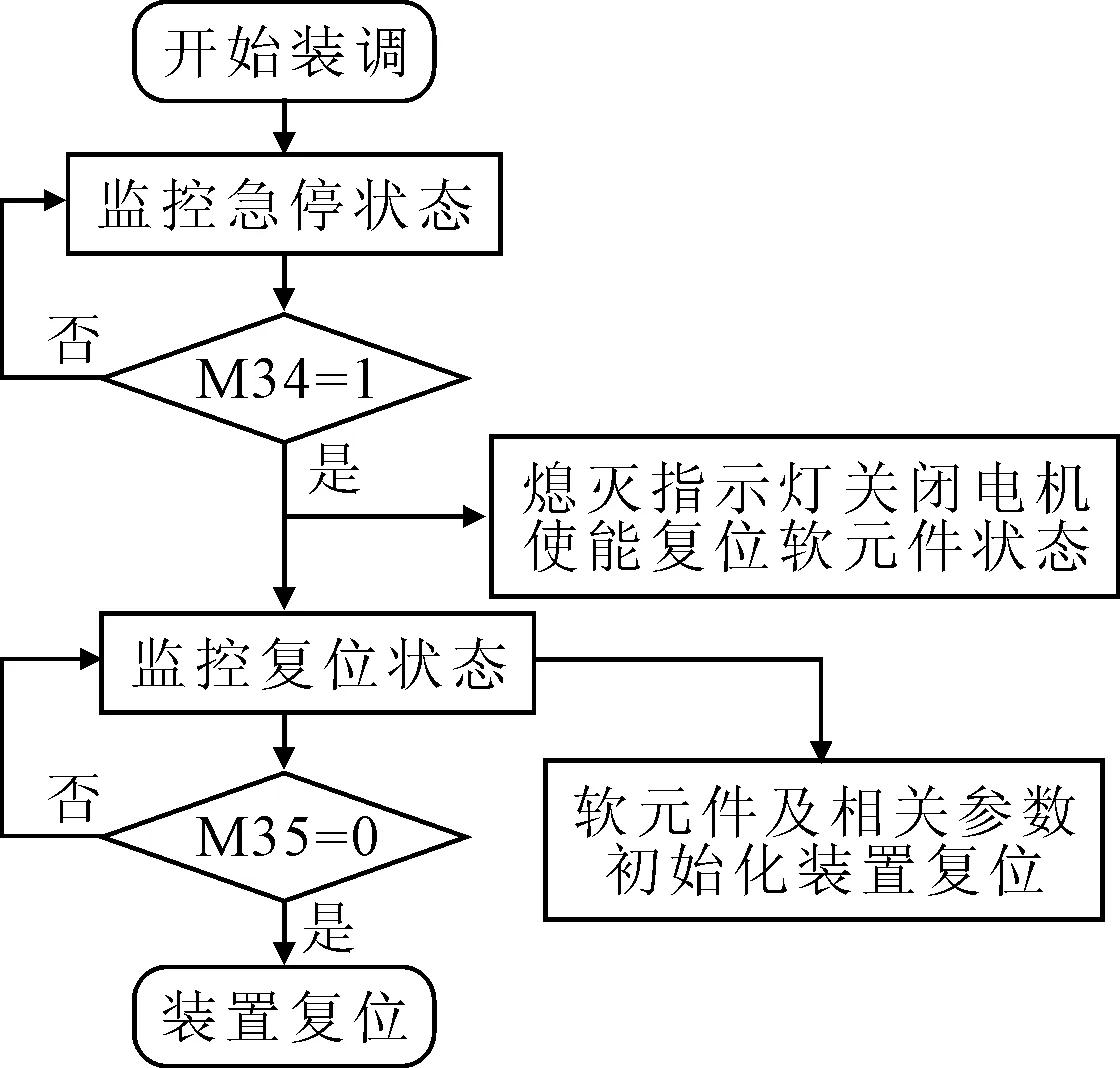

系统的控制思路分为两部分,第一部分控制装调的流程;第二部分控制系统的急停和复位操作,二者并行运转。系统运行时,上位机不断监控PLC内各个软元件的状态,以此来判断系统的运行状况。当完成上一步操作之后,方可进行下一步操作,直到装调流程结束。急停及复位部分的优先级高于系统流程控制部分。一旦系统检测到急停状态变化,流程控制循环即刻被终止,系统运行急停复位控制循环。自动装调系统控制流程如图1所示,控制系统的急停和复位操作流程如图2所示。

图1 自动装调系统控制流程图

图2 控制系统的急停和复位操作流程图

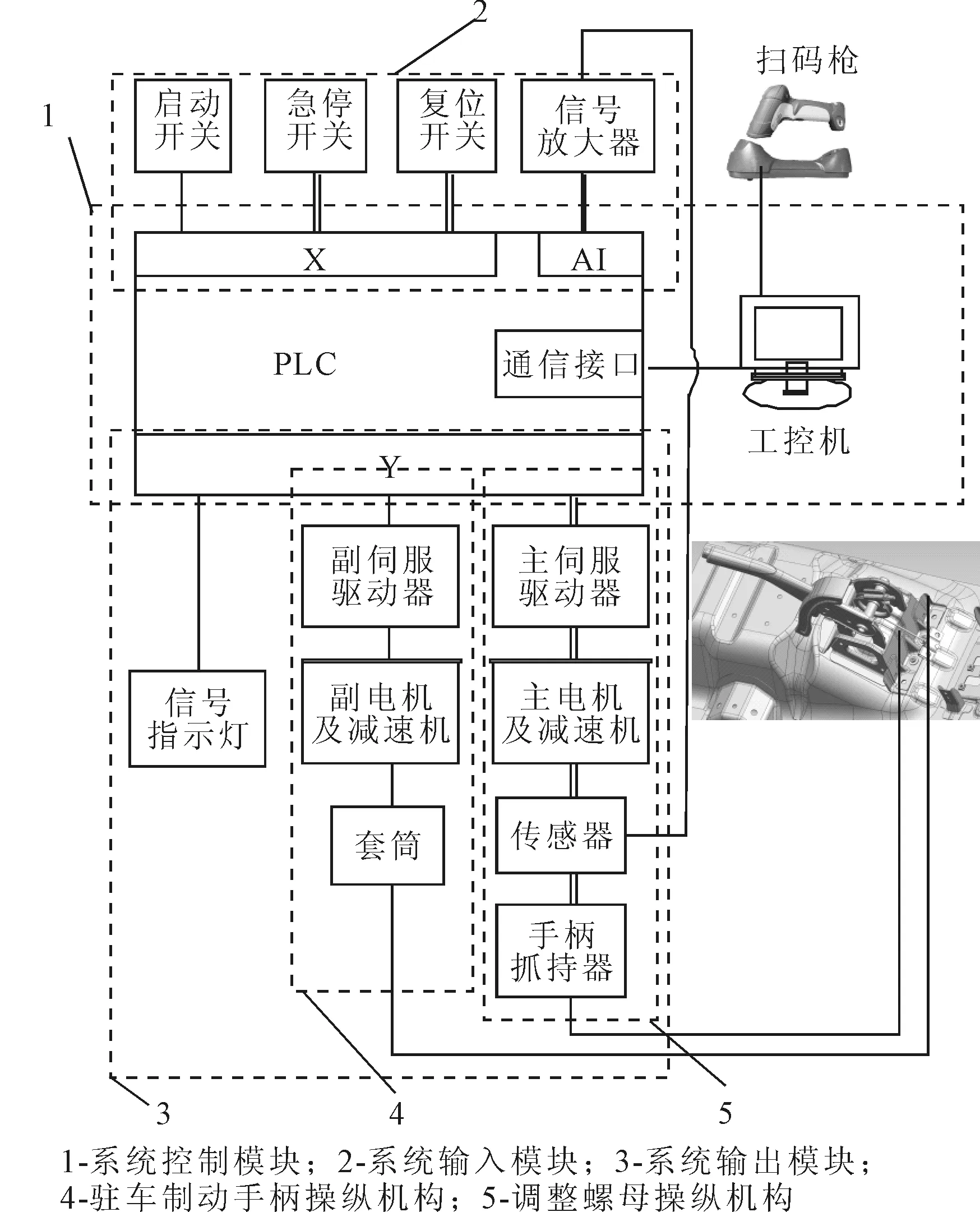

系统的控制思路确定后,需要对应的硬件设备配合来实现系统功能。系统的硬件根据功能可以分为5个部分,硬件名称及功能如表1所示。系统的整体架构如图3所示。

系统安装就绪后,LabVIEW对PLC发送指令,PLC收到指令后开始工作。按下系统的“启动”开关,PLC通过将扭矩传感器反馈的信号与设定值不断进行比较,以此完成两个伺服电机的运动控制,将最终的调整结果控制在目标力矩附近较小的范围内,装调结果存储至本地数据库,同时上传至生产网络,便于后期的查验。

装调过程的具体步骤如下:

(1)将装置安装到位,用扫码枪扫描车辆的vin码并录入系统,按下启动开关;

(2)驻车制动手柄驱动机构的电机运转,在辅助装置的帮助下使制动手柄抬高到第二棘轮齿位置;

表1 系统硬件组成

图3 驻车制动装调系统架构图

(3)调整螺母拧紧机构的电机运转,在辅助装置帮助下对调整螺母进行预拧紧;

(4)驻车制动手柄操纵机构的电机运转,在辅助装置的帮助下使驻车制动手柄上抬到力矩值达到60 N·m以上再放回原点,重复2~3次;

(5)使驻车制动手柄重新回到第二棘轮齿位置,对调整螺母进行终拧紧操作;

(6)驻车制动手柄下放至原点,再上抬至指定位置进行力矩检测,检测结果被存储并上传至生产网络;

(7)驻车制动手柄放回原点,系统停止运作,驻车制动装调过程完成。

2.2 系统传动方案设计

系统运动机构分为两部分,均采用伺服电机与减速机配合来实现相应功能。调整螺母拧紧所需力矩为6 N·m,电机额定扭矩为0.64 N·m,选用的减速机为直线型行星齿轮式,减速机减速比为10:1,能满足装调需求。制动手柄驱动所需力矩为60 N·m,预留25%的储备功率,电机与减速机配合后的输出扭矩需达到75 N·m 以上,系统采用的电机额定扭矩为1.3 N·m,减速机减速比为60:1,可以达到相应输出扭矩。但由于输出的力矩较大,设备所承受的反向力矩M0(其作用效果是使设备发生翻转,故下文称为翻转力矩)也较大,系统采用直角减速机进行传动来维持设备稳定。

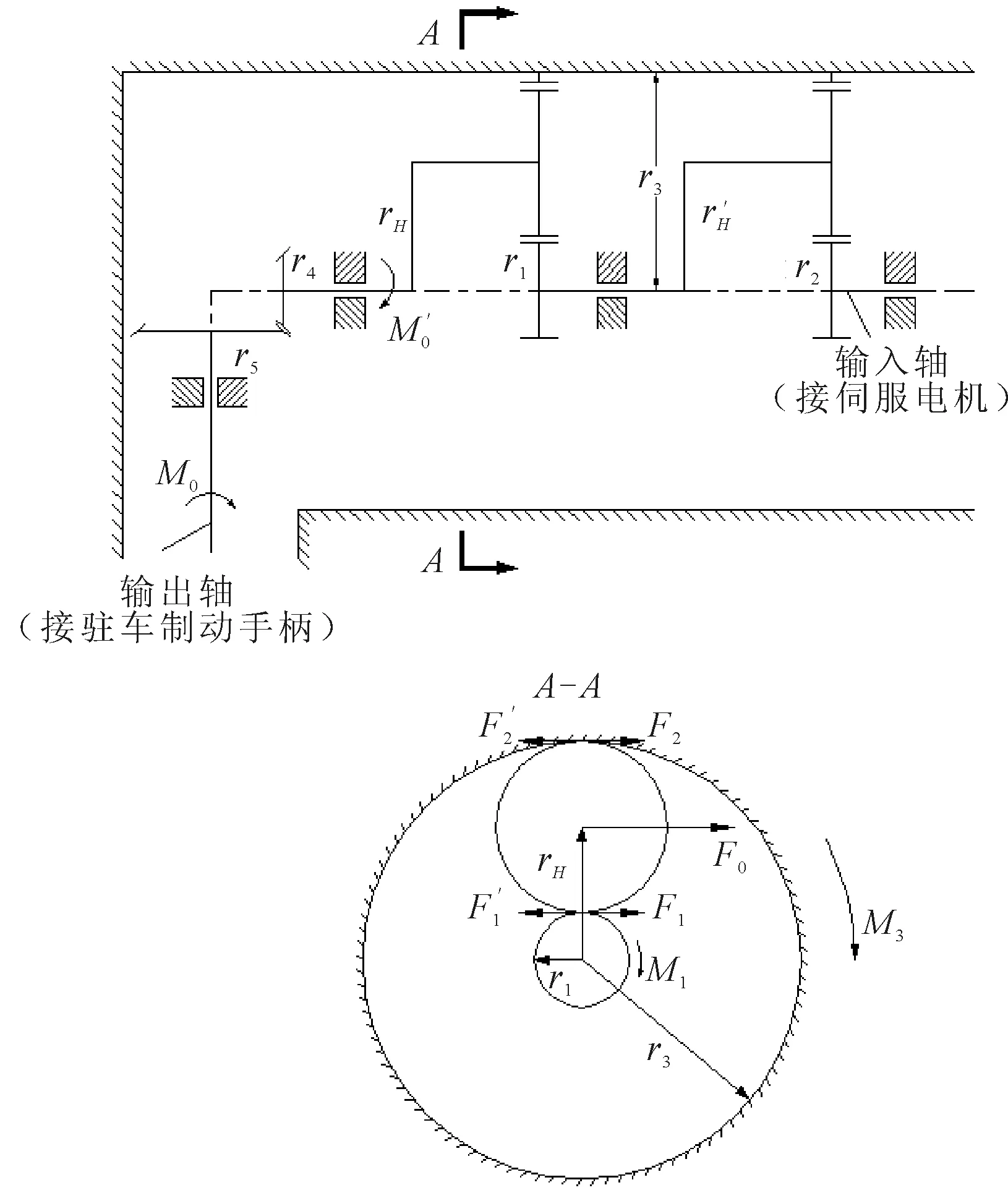

行星齿轮传动时内部结构的受力情况如图4所示。

图4 系统传动方案受力分析

图4中r1,r2分别为第1,2级周转轮系太阳轮半径;r3为周转轮系齿圈半径;rH为周转轮系行星架半径;r4,r5分别为锥齿轮主从动齿轮半径;M0为翻转力矩;M0’为翻转力矩经过锥齿轮传递后的力矩;M1为第1级周转轮系太阳轮所受力矩;M3为第1级周转轮系齿圈所受力矩;F0为行星架对行星轮的作用力;F1,F2分别为太阳轮与齿圈对行星轮的切向力;F1′,F2′分别为行星轮对太阳轮与齿圈的切向力。

锥齿轮传动比为:

nb=r5/r4=2:1

翻转力矩经过锥齿轮传递后作用于行星架上的力矩为:

M′0=M0/2

行星架对行星轮中心的作用力为:

F0=M0′/rH

根据行星轮受力分析,可得

F1+F2=F0,且F1=F2=M0′/(2rH)

由相互作用力的关系有:

F1′=F1,F2′=F2

太阳轮与齿圈上的力矩分别为:

M1=F1′·r1,M3=F3′·r3

太阳轮与齿圈上力矩之和为:

M总=M1+M3=M0′(r1+r3)/(2rH)

由

rH=(r1+r3)/2

故

M总=M0′

故力矩经周转轮系传动后,施加在太阳轮和齿圈上的力矩之和保持不变。

M1=r1r1+r3M总

M3=r3r1+r3M总

同理可得,第2级周转轮系太阳轮所受力矩M2,第2级周转轴系齿圈所受力矩M′3分别为:

M2=r2r2+r3M1=r1·r2(r1+r3)(r2+r3)M0′

M3′=r3r2+r3M1=r1·r3(r1+r3)(r2+r3)M0′

作用在电机输出轴上的力矩为:

M轴=r1·r2(r1+r3)(r2+r3)M0′=KM0′

其中

K=r1·r2(r1+r3)(r2+r3)

作用在减速机壳体上的力矩为:

M壳=M3+M3′=M0′-M轴=(1-K)M0′

系数K较小,说明大部分扭矩作用于减速机壳体部分,少部分传递到电机的输出轴上。

制动手柄对设备产生的力矩为M0,经过锥齿轮传递后,只有一半作用于周转轮系部分,周转轮系将扭矩的大部分传递给减速机壳体。剩余的少部分力矩传递给伺服电机的输出轴,通过伺服电机内部转子与定子之间力的作用,这部分力矩被传递到电机壳体部分。电机壳体与减速机壳体采用螺栓连接,故力矩M0′全部作用于设备的壳体部分。因而设备受到的翻转力矩大小和方向与图4中M0′一致。

相比于使用直线传动方案,直角传动方案可使设备承受的翻转力矩减小1/2,并将力矩方向改变90°,使设备可以依靠自重及与制动手柄支座之间力的作用抵消翻转力矩,维持系统稳定。

2.3 驻车制动自动装调系统的软件设计

系统的控制部分主要分为LabVIEW与PLC两大部分,LabVIEW是搭载在工控机上的,作为系统的指令发送端和结果显示、存储端;PLC作为一个独立控制单元,由嵌入其内部存储中的程序来实现控制功能。

2.3.1 LabVIEW控制部分

将LabVIEW作为系统的核心控制部分,通过上位机与PLC的通信,能很好地实现对PLC的控制;在整个装调流程结束后,对数据进行分析处理,并分别存储至本地数据库和企业生产网络,方便后期查验;此外,能方便快捷地进行系统的参数修改以及装调记录查询。

系统运行时,PLC独立执行其内部嵌入程序,因此可能出现在整个设备尚未准备就绪的情况下,工人误操作导致设备异常运转,造成设备损坏甚至引发安全事故。因此,在LabVIEW程序中加入以下程序,即在车辆的vin码已录入完毕而且设备已经安装就绪(手柄抓持器处感应开关电位发生变化)的情况下,向PLC发出一个设备已经准备就绪的指令(让内部的一个辅助继电器由0置1),这样就确保了系统能安全可靠地运转。

LabVIEW与PLC之间的正常通信是通过LabVIEW中VISA配置串口函数来实现的,在程序中对通信时的VISA资源名称、波特率、数据位、奇偶校验位等进行规定,制定通信协议。

进行参数设置时,基于LabVIEW与PLC之间的通信协议,LabVIEW程序可以直接对PLC中各个软元件的状态进行读取,快速地实现相应参数值的修改。程序分为3个部分,即参数名称的选定,参数的写入和参数的读取。程序采用在While循环里面嵌套一个事件结构的方式来实现,事件结构的3个分支分别为参数名称值改变,写入值改变及读取值改变。在参数名称值改变的分支下将选定参数对应的软元件编号赋给PLC地址这一中间变量;在写入和读取值改变的分支下分别通过LabVIEW与PLC之间的通信协议对所选定的参数进行写入和读取操作。

出于生产安全的考虑,在参数设置之前需要添加密码验证模块,只能由特定人员进行参数的设置。密码验证程序的设计思路为:将需要设置的密码写入一个文本文件中,将文本文件隐藏起来,读取文本文件中的内容,并与输入的密码相比对,密码正确的情况下才能对参数设置的子VI进行调用,否则提示密码错误。

2.3.2 PLC控制部分

PLC可以直接将编好的控制程序写入其内部的存储器,从而执行逻辑运算、顺序控制、定时和计数等功能。根据输入输出的点数及存储器容量,系统的PLC选型为三菱FX-2N型PLC。

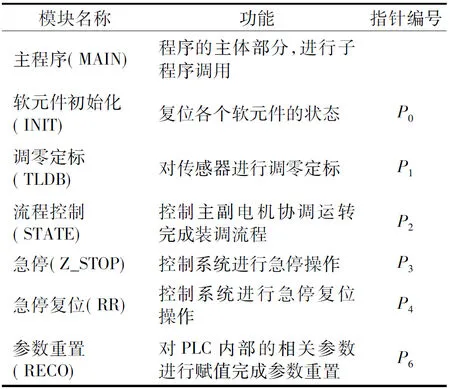

在接收到由上位机传来的指令后,PLC开始运行其内部嵌入的程序。在主程序运行的过程中,当系统运行到某一状态时,便相应地调用对应功能的子程序完成相应的操作,然后再返回主程序继续运行。按照功能可以将程序分为7个模块,如表2所示。

表2 PLC程序功能模块组成

PLC的工作模式为扫描式工作,即不断地对程序进行扫描,检测PLC中各个软元件的状态,通过逻辑状态来控制程序各分支的执行与否。

主程序中用到了M8000和M8002两个特殊继电器,M8000为运行监控常开触点,在PLC运行时一直处于ON;M8002为初始化脉冲常开触点,在PLC运行时处于ON一个扫描周期。M8000用于P1和P6,在每个扫描周期都进行调用,在子程序中添加一个软元件来控制其是否运行。M8002用于P0的调用,在每次PLC启动时对指示灯及其他软元件的状态进行复位。

系统的急停状态主要有3种:急停开关被手动按下,副电机旋转超时和主电机过载。程序主要针对前两种急停的情况,第三种情况可以通过对电机的伺服驱动器参数进行设置来实现。将急停开关对应的软元件放在主程序的主干部分,确保急停状态的优先级为最高。利用PLC内部的计时器对副电机的工作时间进行监控,在发生超时时将系统判定为急停状态。系统发生急停时,关闭主副电机的使能,熄灭所有指示灯,复位PLC内部的软元件状态。

急停状态下,电机使能关闭,但驻车制动手柄在副电机及减速机的重力作用下不能顺利回到原点。复位用于使驻车制动手柄回到原点位置,以方便拆卸设备进行检查,或重新完成调整过程。复位按钮按下时,PLC开启主电机的使能,让主电机反向旋转使驻车制动手柄下放至原点处停下,通过传感器检测的实时力矩值判断手柄是否已回到原点。

为了防止某些系统参数在误操作之后发生改变,特别添加了参数重置模块。在发生参数混乱的情况下,只需将特定软元件置1,程序即利用MOV命令给对应的软元件分别赋值,完成参数重置功能。

3 驻车制动自动装调系统的试验验证

根据系统的组成完成系统硬件部分的连接,完成系统控制模块程序的编写,进行系统相关参数的设置后,完成了试验台架的搭建,试验台架模拟汽车的驻车制动系统,在驻车制动拉锁的尾部连接一根弹性模量较大的弹簧,模拟汽车驻车制动系统的弹性机构。

重复台架试验100次,台架试验测试结果如图5所示。

图5 台架试验测试结果

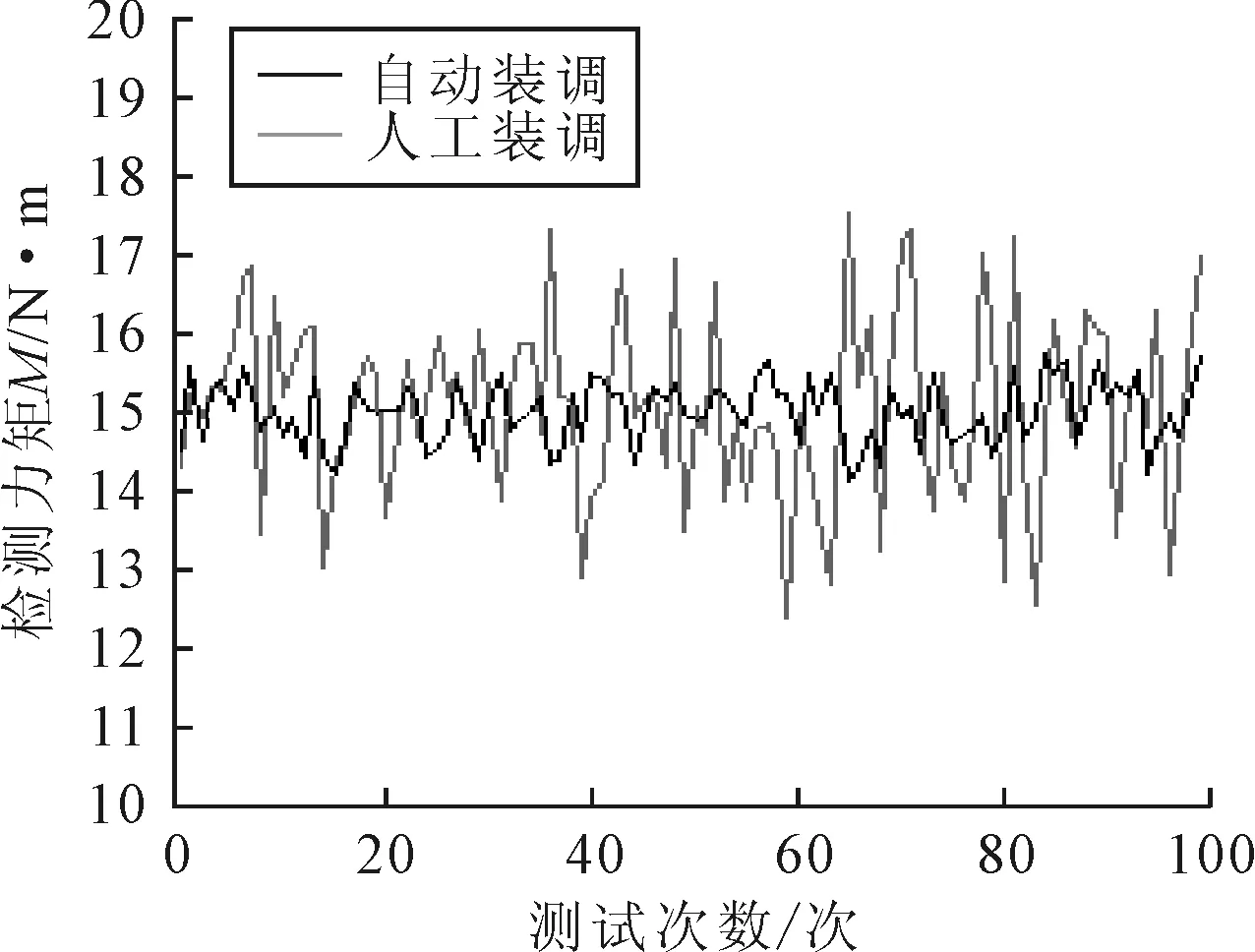

接着进行实车试验,分别在100辆实车上进行人工装调和自动装调,测试结果如图6所示。

图6 实车试验测试结果

从图5和图6中可看出,台架试验自动装调的结果在15±2 N·m的范围,而实车试验自动装调的结果在15±1 N·m的范围,这是因为台架试验的弹性机构与实车驻车制动系统中弹性机构刚度不同,导致检测力矩的一致性较差。并且看出在实车上进行人工装调的结果在15±3 N·m的范围内,自动装调结果的一致性明显优于人工装调结果。

4 结论

(1)对传统的驻车制动人工装调工艺进行分析,找出其中不足之处,分析对汽车性能的影响,提出自动装调系统的设想。

(2)对照驻车制动系统人工装调流程,设计驻车制动自动装调系统的整体架构,提出LabVIEW与PLC联合控制的思路。

(3)完成系统硬件的选型,根据软件部分的控制思路完成程序的编写。

(4)为了测试驻车制动自动装调系统的性能,搭建了驻车制动系统试验台架,进行了台架试验并对结果进行分析。

(5)进行了实车试验,与人工装调的结果进行对比,可靠性和稳定性更高,用时更短,能满足工业生产需要。