数控机床空心丝杠进给轴热误差补偿研究*

2019-04-08刘宏伟

刘宏伟,杨 锐 ,向 华,李 波

(1.湖北文理学院 机械工程学院,湖北 襄阳 441053;2. 襄阳职业技术学院,湖北 襄阳 441053;3.华中科技大学 国家数控系统工程技术研究中心,武汉 430074 )

0 引言

数控机床在加工过程中所产生的热量会影响零件的加工精度。在进给系统中,伺服电机的高速运转所产生的温升,丝杠和滚珠、滚珠和螺母的相对运动所带来的热量使得丝杠受热变形[1-2],这种现象会导致丝杠拖动工作台的定位精度下降。如果工作台移动范围大且高速进给的工作状态下,丝杠的热伸长将导致其刚度降低,使得系统的固有频率降低,伺服系统的快速响应性能也会下降。

对于这种情况,国内外很多学者作了大量的研究。由于伺服电机发热,通过联轴器传递给滚珠丝杠,部分学者运用有限元分析进给机构的热变形[3-5],然后求出主要的热源点采用隔热和冷却的方法降低电机对进给轴的影响[6-7]。高速进给轴所产生的热偏移通过误差补偿的方式解决[8-10]。

在国内外相关学者的努力下,减小进给轴的热影响取得了很大的发展。但是,采用油冷和误差补偿相结合的方式减小空心丝杠引起的误差这一理论尚待完善。

本研究是将机床进给轴设计成空心的丝杠。在温升很高的场合下,利用压力油通过空心丝杆,这种方法能有效控制滚珠丝杆的温升和丝杆热膨胀所产生的热伸长,从而保证定位精度不受影响。这种结构设计不仅能降低滚珠丝杠的自重,而且可以降低丝杠在运行过程中的热效率,保证其啮合精度。虽然空心孔内压力油的流动能够抑制温升,但不能消除丝杠内所积累的热量,这种残余热量会导致滚珠丝杠受热膨胀。通过计算丝杠的热伸长量,用误差补偿的方式控制丝杠的热位移从而达到机床的精度要求。

1 空心丝杠的热特性分析

1.1 空心丝杠的结构

空心丝杠是一种中空内冷却型滚珠丝杠副,包括滚珠丝杆、滚珠螺母、滚珠、用于循环滚珠的回珠器,所说的滚珠丝杆为中空滚珠丝杠,另外该滚珠丝杠副还包括两个密封装置、两个滚动支撑装置、以及外部的冷却回路装置。机床进给轴如图1所示。

图1 机床进给轴示意图

中空内冷却型滚珠丝杠副由于滚珠丝杠内部有恒温油液的循环流动,丝杠内所积累的部分热量能够被带走,如图2所示。

图2 空心丝杠冷却装置

丝杠的热量除去随冷却液带走的外,还有一部分热量会停留在丝杠中,这种残余热量将导致丝杠受热膨胀和丝杠外壁导热而引起热误差。

1.2 空心丝杠受热膨胀

空心丝杠通过联轴器和伺服电机相连,在电机按恒定的转速运动时,相当于将丝杠放置于温度为常量的介质中,此时丝杠的热伸长ΔL为:

ΔL=αTLΔt

(1)

式中,αT— 线胀系数;L— 丝杆的原始长度; Δt— 温升。

对于任何温度场,丝杆的伸长量为:

(2)

式中,t(x)为温度场函数。

1.3 空心丝杠导热

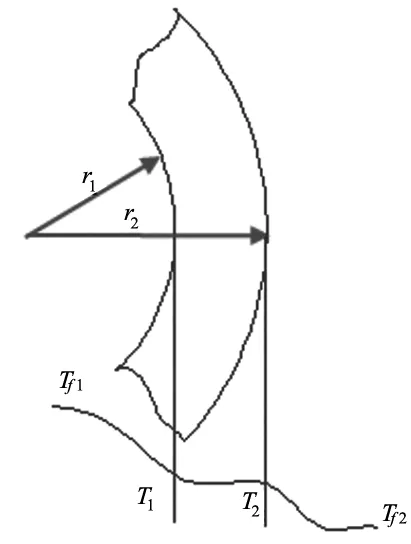

空心丝杠简化为一圆筒壁,圆筒的长度远大于筒壁的外径,因此,轴向的导热在这里不用考虑。假设丝杠的内外表面的温度分别为T1和T2(T1>T2),并保持不变,丝杠的内、外半径分别为r1和r2。如果在稳定的导热条件下,圆筒壁内的温度分布如图3所示。

图3 丝杠内外壁导热

根据傅里叶定律所描述的导热物体内部的温度梯度和热流密度之间的关系可知丝杠内温度分布可简化为:

(3)

边界条件:r=r1时,T=T1;r=r2时,T=T2。

对式(3)进行求解可得:

(4)

再次运用傅里叶定律可以求得丝杠内外壁之间的热流密度qr和长为L的内外壁之间的热流量Q。

(5)

(6)

根据能量法定律可得:

(7)

E表示丝杠的弹性模量。

2 丝杠热误差补偿

热量所产生的误差值将会引起机床加工精度下降,运用软件进行热误差补偿的方法能够降低误差的影响。

在加工零件的过程中,所生成的数控代码和补偿模块所传输的代码进行比较综合,生成新的数控代码从而驱动伺服电机修正进给运动的轨迹,具体的流程如图4所示。

图4 进给轴热误差的补偿过程

3 补偿效果的验证

为了验证热误差补偿的效果,这里要求加工2个边长为10cm立方体工件,图5为补偿效果图。测量了10个点,横坐标为测量点,纵坐标为被加工立方体的轮廓误差,红色线条为补偿后所加工零件的轮廓误差,黑色的线条为没有补偿时所加工零件的轮廓误差。

图5 工件的轮廓误差

先测量然后比较这两个测试件的轮廓误差可以看出,零件的误差从公差范围[0.08,0.16] 下降到[0.02,0.04], 精度提高了75%,由此可见,进给轴的热误差补偿方法是可行的。

4 结束语

本文研究了机床进给丝杠热误差产生的原因,然后提出了进给丝杠采用空心的办法让冷却油在丝杠内循环流动从而降低热量带来的影响。然而这种冷却方法不能将所有热量都带走,所以剩余的热量任然会对

加工产生影响。针对丝杠的结构特征和安装布置的情况,分析了热量所带来误差的原因,并给出了软件误差补偿的方式提高加工精度。最后,通过试切工件判断零件轮廓的加工精度的方法去验证,实验证明这种补偿方法是有明显效果的。