树脂砂ZL107钟型罩针孔缺陷预防措施

2019-04-08郭宗山

郭宗山

(兰州兰石集团有限公司铸锻分公司,甘肃兰州 730050)

铸造是一个复杂的生产过程,环境、设备、工艺、人员、原辅材料等都可能引起铸造质量的波动,铸件质量也包含两方面的内容:一是铸件产品质量,二是铸造过程质量控制。铸造过程质量控制直接决定着产品质量,控制好铸造过程,必须从细节抓起,通过工艺优化、控制点建立、设备保证等多方面一起建立一个稳定的铸造质量控制全过程。

我公司造型工艺经过水玻璃砂升级为树脂砂生产线后,很多铝合金铸件开始出现针孔缺陷,特别表现在钟型罩的生产上,出现很多废品,针孔级别由原来的3级(ISO 10049-1992铝合金铸件针孔度目测评定法)降为5级以下(见图1),给公司和客户造成很大经济损失。为解决该铸件的针孔问题,成立了由技术员、质管员、操作工人组成的质量控制项目小组,从工艺优化、过程质量控制等方面入手,查找原因,制定了纠正预防措施。

1 针孔缺陷产生的原因

1.1 树脂砂造型特性

呋喃树脂造型在铝合金铸件的生产过程中,由于发气量大,容易产生气孔,必须注意以下两点:

图1 铸件针孔缺陷

1)树脂砂型芯必须烘干。树脂砂型芯如不烘干,反应产生的水在高温条件下发生化学反应:H2O=2H++O2-,这是一个可逆反应。分解出来的氧又容易与金属液生成熔点较高的Al2O3,反应方程式:2Al3++3O2-=Al2O3,这样的反应大大促进了水蒸气的高温分解,使氢离子不断向合金液中扩散。氢在合金液中的溶解度除与温度成正比外,还与压力成正比,产生的H2极易溶于铝液中,产生气孔。

2)在浇注过程中,树脂砂由于呋喃树脂的存在所以发起量较大、发气速度快,快速增高型内压强,加快水气与铝液的反应速度,产生H2溶于铝液中,产生气孔。

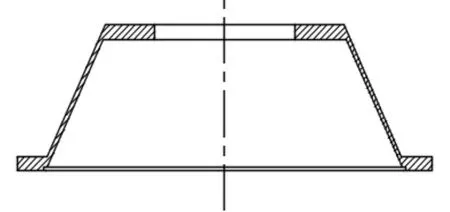

1.2 钟型罩结构

钟型罩属于上下两端厚大,中间链接壁薄铸件(见图2),造型浇注时下箱法兰气体不易排出,极易形成气孔缺陷。

图2 钟形罩结构示意图

2 预防措施

2.1 选用高强度呋喃树脂,减少树脂加入量

在呋喃树脂砂中,型、芯砂中呋喃树脂加得越多,产生的气体也越多,铸铝件产生气孔缺陷的几率也就越大。近年来,随着我国呋喃树脂合成技术的不断改进,树脂的强度不断提高。所以为了降低发气量,尽可能选用高强度呋喃树脂,减少树脂在型砂中的加入量,以防止铝合金铸件气孔缺陷的产生。因此,在生产ZL107钟型罩时,保证型砂强度在0.6 MPa~0.8 MPa即可,根据该工艺要求,将树脂的加入质量分数控制在0.8%~1.0%范围内为好。

2.2 提高砂芯的排气性

为了防止气孔缺陷,在造型工艺时,首先要做好降低芯子内水蒸气与铝液反应的几率,同时要提高芯子的排气性。因此芯子内要用泡沫等排气物质填满,只要保证吃砂量在50 mm~100 mm即可,确保芯内气体由芯子本身排出,同时有利于浇注过程中减小型腔压力,达到进一步降低与铝液反应的几率。其次要增加排气孔的开设,特别是下箱法兰面。

2.3 严格控制熔炼工艺

生产该钟型罩时,在熔炼上主要从以下几个方面加以控制:

1)炉料全部化清后,温度达到690℃~710℃时,表面覆盖NaCl和KCl(比例1:1),覆盖住液面为宜,厚度5 mm~8 mm,防止与空气接触吸气。

2)铝液温度达到720℃~740℃时,用六氯乙烷进行精炼除气处理。精炼时必须确保压罩与坩埚底保持150 mm~200 mm的距离,并沿坩埚缓慢的做圆周移动,一直到不冒泡为止,整个精炼过程约10 min~20min(除气3~4次)。精炼后,使铝液镇静8min~10 min,以利于浮渣。

3)变质:锶盐变质剂加入质量分数为0.7%~1.0%,从变质完成到浇注结束,时间不得超过20min,浇注温度控制在730℃以上。

2.4 严格浇注工艺

首先,浇注时为了尽可能降低水汽的产生,浇注过程必须在烘型、扣箱结束后30 min内结束;其次,浇注前先向型腔内通惰性气体,降低浇注时化学反应产生H2;最后在浇注结束后,要对冒口进行捣动,尽可能让型腔内铝液波动,便于铝液内的气体排出。

2.5 加强过程质量控制

加强过程质量控制,以保证工艺的有效实施,从根本上改善铸造过程和提高铸件产品质量。

1)从铸件质量特性分析着手,在整个工艺流程中找出影响铸件质量的关键环节,设立工序控制点,细化工艺,同时加强工序检查,实施重点控制。

2)根据每道工序的特点对每道工序制定详细的作业指导书。作业指导书是指导现场操作的基础,通过作业指导书能够准确的进行现场操作指导。

3)加强过程质量记录。过程质量记录是最重要的质量控制方法,原材料加入的数量或重量、分析的数据、合金的加入量,甚至包括操作者、作业时间都要记录。一旦浇注后的产品出现质量问题,这些质量记录就是最重要的缺陷分析依据。树脂砂造型的过程质量控制也基本类似,砂子、树脂、固化剂的加入量,砂子的温度,造型耗费的工时都要记录,甚至包括混砂机的编号。这一切的质量管控都是为了以后更好地追溯。因此,在熔炼和造型这两道最重要的工艺上,必须实现质量人员的实时监控。

4)建立自检、互检、专检三检制度,以保证问题及时发现及时处理。自检即自己检验自己的工作成果,互检即上下工序或者同类工序不同操作者相互检验,专检更多是由控制质量小组完成。

3 结 果

经过整个质量控制项目小组的攻关,生产出的钟型罩针孔级别达到1级以上,法兰加工面几乎没有可见的针孔缺陷,经渗透检测,符合技术要求,铸件品质得到很大提升,赢得了客户的一致好评。

4 结束语

通过整个质量控制项目小组的攻关并在生产中的多次实践,基本掌握了铝合金铸件树脂砂造型及熔炼工艺技术控制要点,并在作业指导书和工艺规程中将积累的经验和技巧总结固化,较好的解决了该类产品针孔类缺陷,铝合金铸件品质得到很大提升,公司的技术水平和生产能力也同时迈入一个新的台阶,为公司的市场开发提供了有力支持。