基于MAGMA数值模拟的发动机缸盖铸造工艺优化设计

2019-04-08王晓明

王晓明,王 超

(1.山东科技职业学院,山东潍坊 261053;2.潍柴动力(潍坊)铸锻有限公司,山东潍坊 261199)

气缸盖是发动机核心部件之一,其内部结构复杂,工作环境恶劣,其质量性能对发动机的可靠性和整体性能影响极大。因此,对缸盖铸件的质量和性能要求非常高,如何稳定大批量生产缸盖铸件是业界公认的难题[1-2]。

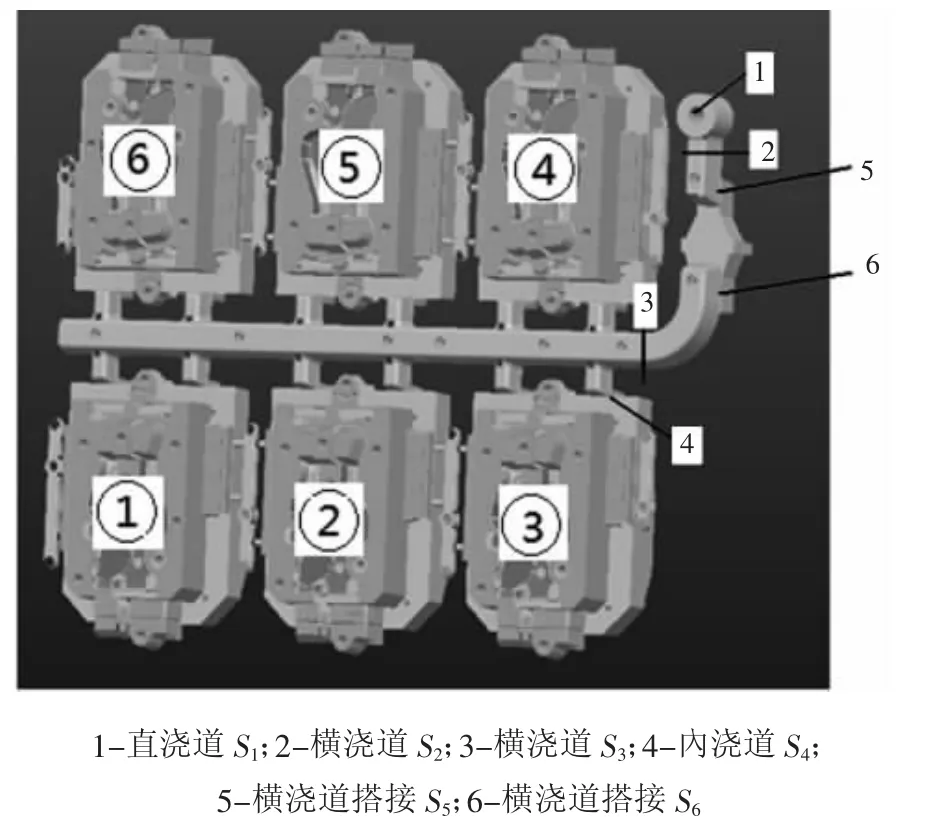

WP10系列气缸盖为典型的薄壁复杂铸件,尺寸较小,结构紧凑,最小壁厚为4.5 mm,如图1所示,采用KW静压全自动造型线潮模砂工艺生产。由于薄壁及复杂的内腔结构及大批量生产工艺控制难度大等问题,铸件生产中气孔缺陷为主要的缺陷之一,比例约为2.5%.在生产实践中,通过对气孔缺陷进行统计分析,气孔缺陷位置如图2所示,比例约占气孔废品率的85%以上,前期通过优化砂芯排气、优化冒口尺寸结构等措施,气孔废品率有了一定的降低,但是总体效果不明显。为进一步降低气缸盖气孔缺陷废品率,本文利用MAGMA数值模拟软件对气缸盖铸造工艺进行模拟分析,依据分析结果,对模样布置和关键工艺浇注系统进行重新优化设计。

图1 WP10系列气缸盖铸件内腔结构

图2 WP10系列气缸盖铸件气孔缺陷的位置形貌

1 缸盖铸件生产工艺情况

1.1 现工艺分析

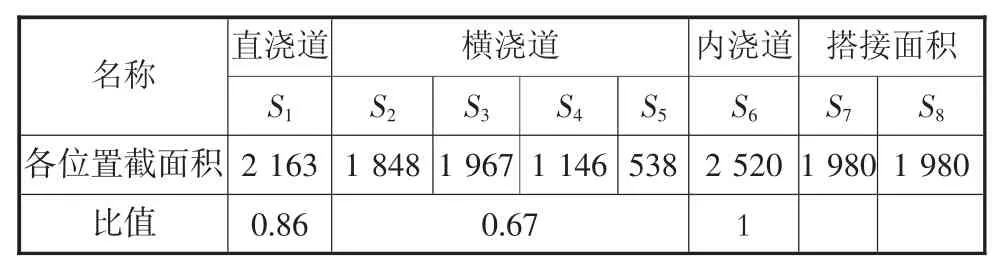

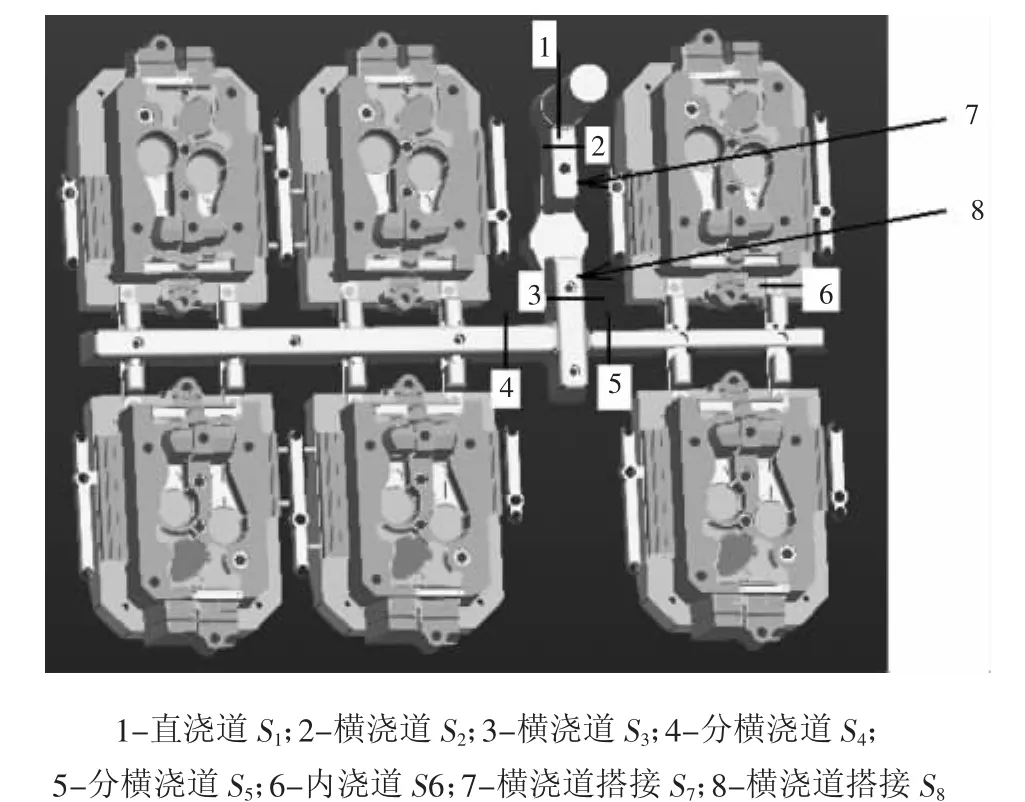

WP10系列气缸盖铸件外形尺寸为330 mm×185 mm×125 mm,质量20 kg,采用德国KW3500全自动静压造型线潮模砂工艺,砂箱尺寸为1 000 mm×800 mm×260/260 mm,一箱6件;浇注系统采用两层内浇口结构的底注+中注工艺,过滤片采用陶瓷直孔过滤片立放工艺,浇注时间约26s,浇注重量约160 kg.图3为WP10气缸盖型板模样布置及浇注系统结构,①~⑥为铸件的位号追溯标识,表1为浇注系统各位置截面积尺寸。

图3 模样布置及浇注系统结构

表1 WP10缸盖浇注系统各位置截面积尺寸/mm2

通过计算,现有浇注系统为半封闭半开放式结构,对现有工艺浇注系统各位置截面积分析可得:

1)浇注系统各截面积比值 S直∶S横(截流处)∶S内为0.86∶0.42∶1,其中,直浇道座与过滤片座搭接处为浇注系统的截流面积S5,铁水流经S5位置时瞬时流速变大。同时,铁水在搭接位置产生拐弯,铁水在该处易发生喷溅和冲砂,紊流加大,一定程度影响过滤片的过滤阻渣效果,导致铸件砂眼的风险加大。

2)截流面积S5为1050 mm2,相比另一侧搭接处S6截面积2520mm2、横浇道S3截面积1967mm2和内浇道S4截面积2 520 mm2相对较小,后半部分为开放式,且开放度较大,S5/S4=2.4,导致后半段铁水流速慢,浇注时间过长,铁水温度降低较大,铁水易过早凝固,堵住了型腔和砂芯气体的排气通道,加大铸件气孔风险。

1.2 模拟分析

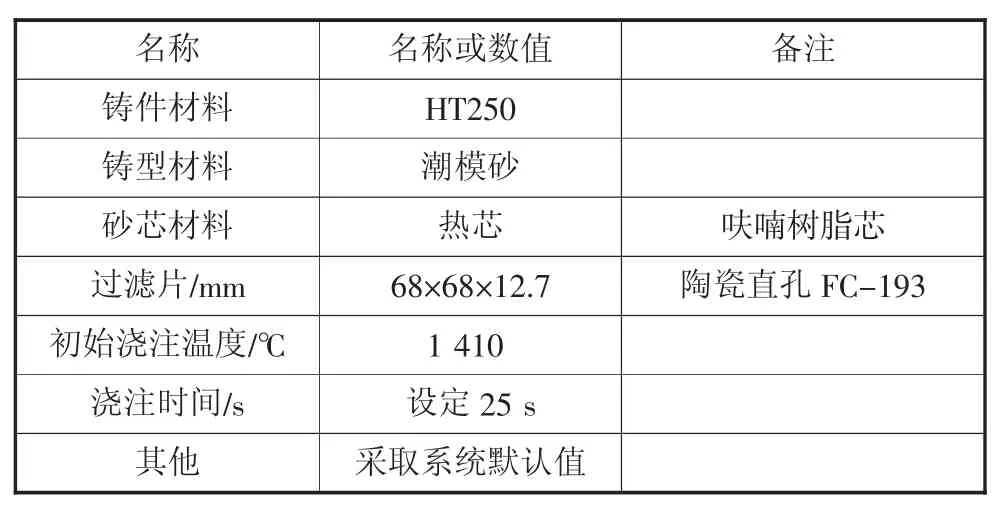

利用MAGMA软件对WP10气缸盖铸件浇注工艺充型情况进行模拟。模拟参数设置如表2所示。根据分析需要,截取中间时间点12.25 s铁水浇注充型情况及该时间点温度场分布情况如图4所示。

表2 模拟参数设置

图4 充型过程温度场分布(12.25 s)

由模拟结果可得:

1)浇注12.25 s时横浇道仍处于铁水未充满状态。由浇注系统各截面推算,由于横浇道S3相比前段S5差值较大,约917 mm2,形成较大的开放度,导致过大的横浇道截面积未全部起到引流的作用。

2)1、6号位置铸型较其他位置铁水充型温度有所降低,12.25s时刻1、6位置铁水充型温度约1380℃,2、5号位置温度约为1 400℃,差值约20℃.根据充型压力变化规律,铸型充型顺序依次为1、6号→2、5号→3、4号。因此,浇注过程中第一股铁水首先进入1、6号铸型,由于铁水首次流经横浇道时,冷的潮模砂浇道对前方铁水产生一定的冷却作用,加上横浇道截面积较大,铁水流动平缓,冷却时间较长,因此,1、6号位置相比其他位置铁水温度降低最大,充型温度最低。

显然,其他工艺条件相同的情况下,1、6号铸型位置,铁水温度降低最大、充型温度最低,最先进入该位置的前方冷铁水,在出气针位置过早凝固,阻塞排气通道,因此1、6位号铸件气孔缺陷发生的概率必然增大。

2 改进浇注工艺

2.1 方案设计

综上分析,新工艺设计时需克服1、6号位置铁水充型温度降低大、充型温度低、与其他位置充型不同步的问题。拟采取以下措施:

1)采取提高浇注速度,降低浇注时间,减少充型温度降低。结合压头高度,并结合现场试验经验,将横浇道位置的截流面积(即整个浇道的阻流面积)由1 050 mm2增大至约1 700 mm2,直浇道、内浇道尺寸均不变,仍采用半封闭半开放式浇注结构,调整后各截面积比 S直:S横:S内约为 0.85:0.7:1.

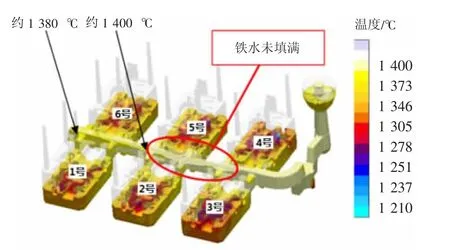

2)调整型板模样的布置,采取如图8所示的布置方式,调整后原1、6号位置铸型的铁水在横浇道中的流动距离缩短约1/3,但更改后模样呈现非对称布置,存在左右两侧压力不同的情况。为保证充型过程的各时间段不同位置充型同步,需对两侧横浇道截面积取适当的比例。

2.2 模拟分析确定非对称两侧的截面积比值

为保证新工艺方案铁水浇注充型同步,对调整布局的浇注系统两侧截面积设一定比例进行模拟分析,通过分析各位置铁水液面上升情况,得出合适的截面积比例。

首先左右两侧截面积按理论比例分别取1:1和2:1,按两种比例分别进行模拟分析,根据模拟情况,适当调整截面比例,再通过模拟分析验证调整后的比例是否合适。其中,以Sa值为基准,通过改变Sb值的大小来调整两者的比例,具体方案见图5.图6a)、b)分别为方案一和方案二的模拟结果,图6c)为根据方案一和方案二模拟分析计算得出的比例,通过模拟验证,采用方案三Sa:Sb取2.13:1时,左右两侧液面上升较同步。

图5 横浇道左右侧截面积配比

图6 模拟结果

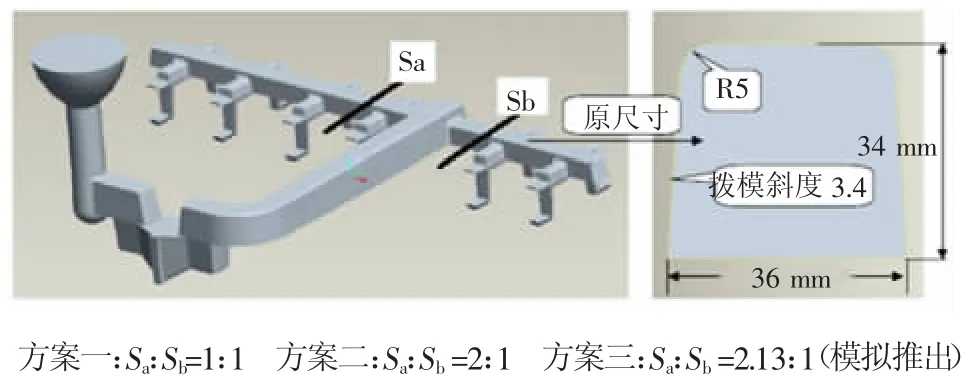

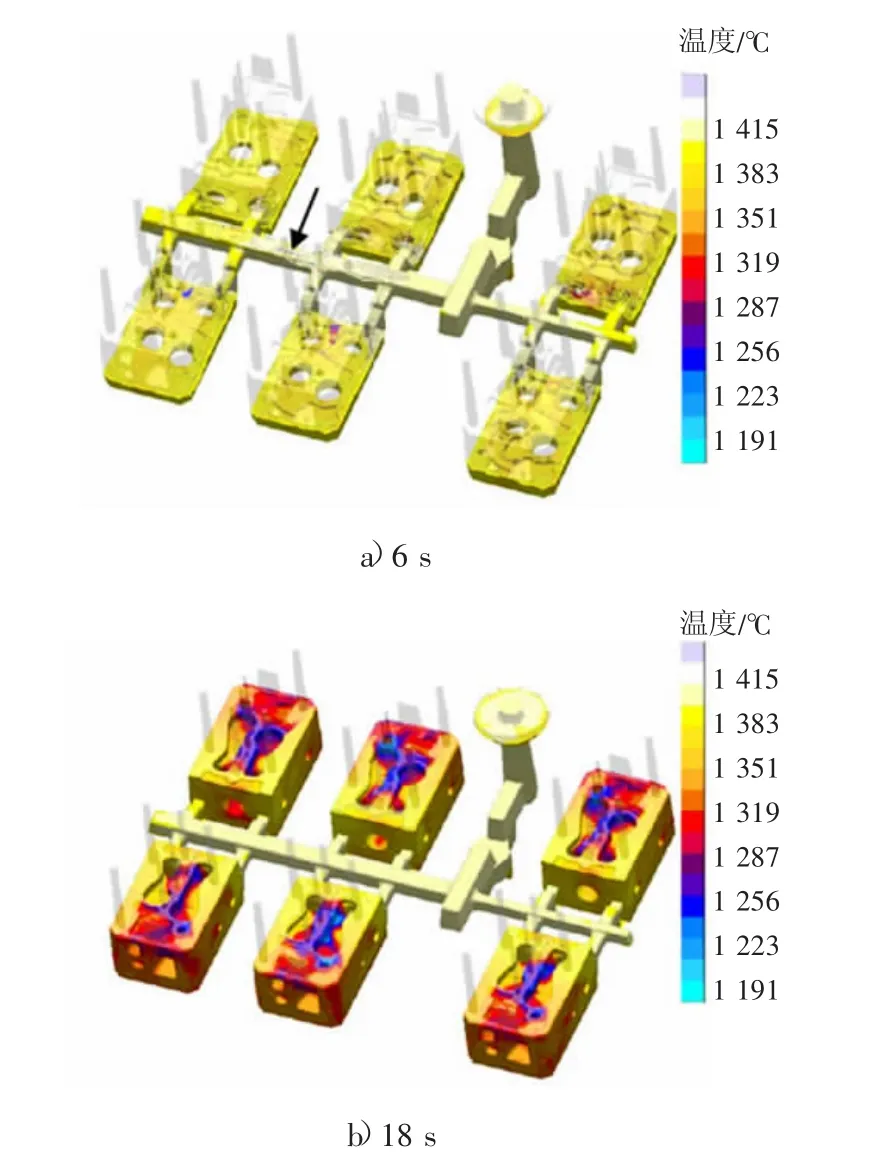

按照模拟结果,新浇注系统左右两侧的截面积比值按2.13:1进行设计,调整后的模样布置和浇注系统结构见图7所示,浇道各位置截面积值如表3所示。利用MAGMA对WP10缸盖铸件新工艺浇注充型情况进行模拟分析,图8为新工艺中间时间段6 s、18 s时铁水充型过程中温度场分布情况。

表3 WP10缸盖新工艺浇注系统各位置截面积尺寸/mm2

图7 新工艺模样布局与浇注系统结构

图8 充型温度场分布

模拟结果显示,新工艺1、6号铸型铁水充型6 s时对应位置浇注温度约为1 395℃,18 s时浇注温度约为1 410℃,较原工艺浇注温度升高约10℃,同时1、6号位置较其他位置温度降低有所改善。

2.3 工艺验证

依据模拟结果,按照方案三的设计参数完成了工装的制作,如图9所示,并进行了现场工艺验证。验证时浇注重量约为158 kg,浇注时间为23 s左右,通过统计,气孔废品率为0.78%,各对应模样号的气孔比例相对均衡,其中1、6号位置比例由原先的占比85%以上降至30%左右,新工艺取得了较好的效果。

图9 新工艺工装

3 结 论

利用MAGMA数值模拟对缸盖铸件铸造工艺进行优化设计,并通过现场工艺验证实施,新工艺取得了较好的效果。

1)提高了设计准确率,缩短了工艺开发周期。数值模拟技术应用于铸件的工艺优化和开发过程,可直观地观察铸件充型及凝固过程,预测充型效果、温度场变化情况,提高了设计的准确率;同时,大大缩短了工艺开发周期。

2)新工艺已通过现场试验验证。原1、6号位置缸盖的气孔缺陷占比由原先的85%左右下降至30%左右,气孔废品率也由原先的2.5%左右下降至1%以内,新工艺取得了良好的效果。