某型机复材叠层制孔生产前工艺测试

2019-04-04于丹莹连超杨国武林海峰

于丹莹 连超 杨国武 林海峰

摘 要:随着复合材料在飞机结构上应用比例的大幅度提高,碳纤维复合材料与金属材料构成的性能差异的叠层构件在飞机装配中应用广泛,叠层构件装配过程中需要大量的铆接或螺接孔。由于碳纤维复合材料层间结构特点和两种材料性能的巨大差异,制孔质量难以保证。复合材料制孔方面存在的问题逐渐突出。

关键词:复材制孔;叠层结构;毛刺;劈裂

1引言

孔加工在航空制造业中占有重要地位,在一条飞机的装配线上每年要加工数以千万个孔。随着航空制造业的发展和飞机性能的提高,对飞机的装配质量及使用寿命提出了越来越高的要求。飞机的故障主要由连接部位的疲劳损伤引起,飞机机体结构件一旦损伤很难维修,因此飞机结构件的寿命就决定了飞机的总寿命。传统飞机装配中制孔方式需经过钻孔、铰孔、锪窝、修毛刺等工序,由于碳纤维增强复合材料的层叠结构及各向异性,在钻削轴向力的作用下容易产生分层、撕裂、缩孔等缺陷,是典型的难加工材料。现代飞机装配中铝合金、钛合金及碳纤维复合材料等难加工的材料使用量不断提升,对飞机结构件制孔提出了更高的要求。关于碳纤维复合材料装配制孔现在有两种制孔方式。第一,纯复材叠层或复材单层结构可采用钻、扩、铰一体钻实现快速高效制孔。第二,复材与金属叠层结构因材料属性不同,可采用钻初孔、扩孔、铰孔分体完成。国产刀具厂商提制造刀具没有明确的针对不同牌号碳纤维及金属特性进行细化分类设计,因此生产前有必要对不同厂家进行试刀测试,已确定刀具使用风钻转速等基本参数及刀具使用效率和寿命。

2 复材制孔产前工艺测试

2.1 .1 复材制孔要求

a)钻孔和锪窝表面粗糙度不低于Ra6.3,铰孔不低于Ra1.6;

b)孔入口处不应有分层,孔边缘的毛刺应清除;

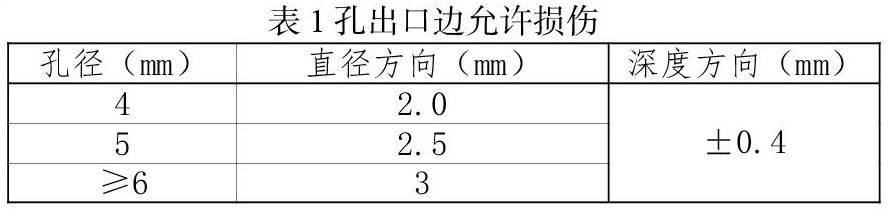

c)孔出口边允许损伤(分层,掉渣)见表1;

d)孔出口边劈裂损伤应在长3d,宽2mm的范围内;

e)孔壁损伤允许范围:深0.25mm,宽0.2mm,且不超过孔或埋头窝周长的25%;

f)复合材料件边缘分层范围:深度应小于0.5mm(垂直于切口边缘);长度应小于4mm(沿切口长度方向);

g)制孔质量一般采用目视检查,连接孔质量有疑问时,应进行无损检测。

基于上述要求,为了确保复材制孔质量满足技术文件要求。由工艺处牵头机身装配厂申请试验料板,通过选取不同厂家的刀具进行复材制孔产前试验,确定合适的风钻转速、刀具参数等来确保复材制孔质量。

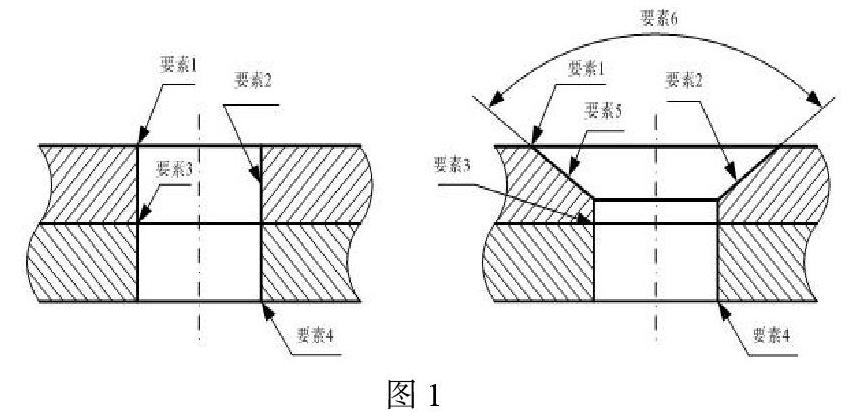

2.1.2 终孔特征要素

要素1: 复合材料制件孔的刀具入口表面;

要素2:复合材料制件孔或埋头窝孔壁表面;

要素3:复合材料制件叠层构件之间的接触表面;

要素4:复合材料制件孔的刀具出口表面;

要素5:复合材料制件埋头窝与孔的同心度;

要素6:复合材料制件埋头窝的锪窝角度。

2.2 工艺测试要求:

2.2.1 测试试件必须能代表正式零件的装配类型;

2.2.2 测试的工艺参数和生产条件必须能代表正式生产条件;

2.2.3 测试试件的外形尺寸由工艺自定(厚度除外),孔间距和孔边距可按正式零件的间距要求执行(但应确保间距能满足无损检测的要求),也可按不小于3 倍直径的孔间距和不小于2 倍直径的孔边距的要求执行。

2.3 工艺测试目的

通过本工艺测试试验,摸索总结复材+复材、金属(铝合金或30CrMnSiA)+复材、金属+复材+金属、金属+复材+复材、复材+复材+复材叠层加工出孔的作业,制孔包括钻孔、扩孔、铰孔、倒角和锪窝等工序中的一道或多道组合。确定所采用的制孔方式、刀具品牌及型号、设备型号和工艺参数等加工要素。

2.4 制孔过程控制

通过直接对复合材料制件上的孔进行目视检查,复合材料制件制孔过程中应避免因分层、劈裂和掉渣等因素引起的孔边损伤(要素1和要素4),孔边损伤范围示意图如图1所示。

2.4.1 用肉眼目视检查复合材料制件孔或埋头窝表面时,应不超过表1中所规定的碎裂极限或分层范围。

2.4.2 孔壁或埋头窝表面上(要素2)应无不用放大镜而肉眼即能见到的分层、划伤或工具印痕等缺陷。

2.4.3 孔的钻入或钻出表面(或锪窝表面)的毛刺、灰尘等影响紧固件贴合或与结构紧密接触的缺陷应除去(要素3),孔口表面不允许有影响结构件强度的劈裂损伤。

2.4.4 制孔过程中应无过热迹象。当复合材料孔口表面有变色环(棕黑色)或有树脂烧焦的刺激性气味时,则表面已过热。必要时应使用钻孔用润滑剂。

2.4.5 在复合材料结构上钻铰孔,其孔壁表面粗糙度不大于Ra 3.2。

2.4.6 對于钻孔和扩孔操作,当刀具出口侧为复合材料制件时,应在钻出表面采用夹布胶木板、玻璃纤维板、硬塑料板,或其它规定的材料作为垫板。钻孔操作时用夹紧或其它合适的方法将垫板和工件紧密接触,只要可行的话,推荐使用碳纤维复合材料用夹钳、C形夹等一类的工具来夹紧结构,支撑钻头和扩孔钻出口面。

2.4.7 当采用高速钻孔方法时,推荐采用20000 r/min(额定转速)固定式钻孔设备来钻制等于或小于4.8 mm(3/16 in.)直径的孔,同时所采用的刀具应与设备相匹配。禁止不加润滑剂来进行高速钻孔。

2.4.8 可采用扩孔的方式钻制复合材料叠层构件大直径孔,单步扩孔量应在1.0 mm - 6.0 mm之间,也可根据所采用设备/工具的功率及制孔工序来确定单步扩孔量,但应确保所采用的扩孔余量不能使复合材料孔口出现分层、劈裂等缺陷。手动扩孔时,应使用带导向的硬质合金扩孔钻或扩铰刀进行扩孔,导柱的直径应比孔径小0.02 mm - 0.05 mm。

2.4.9 铰孔时应用硬质合金铰刀铰至最后尺寸。铰孔前应留出余量0.10 mm - 0.40 mm,也可根据所采用设备/工具的功率及制孔工序来确定铰孔余量,但应确保所采用的铰孔余量不能使复合材料孔口出现分层、劈裂等缺陷。

2.4.10 使用手风钻时,进给速度不宜太快,在孔快钻透时应放慢进给速度,以免孔出口面分层或劈裂。并应经常用细丝刷或揩布擦拭钻头、扩孔钻和铰刀,以除去刀具上积聚的切屑。

2.5 锪窝过程控制

2.5.1 埋头窝与孔轴线应同心,误差在0.076 mm (0.003 in.)以内,如图2所示。埋头窝轴线应平行于孔轴线,误差在1以内,对于锪窝角度容差以紧固件的安装要求为准,若无特殊规定,锪窝角度容差为3,埋头窝的表面粗糙度不大于Ra 6.3。

2.5.2 手工锪窝时,应用一带圆弧的导向硬质合金或多晶金刚石锪钻对碳纤维复合材料进行锪窝,转速最大为2000 r/min,导柱的直径应比孔径小0.02 mm-0.05 mm,以保证孔/埋头孔的同轴度要求,并能防止在刀具和孔之间移动。锪钻与碳纤维复合材料接触前应处于转动状态,以防碎裂。

2.5.3 锪窝时应用锪窝限位器,生产前试锪不少于5个窝孔,试锪合格后方可进行正式生产试验。

2.6 工艺测试方案设计

2.6.1 方案总体

本次工艺测试方案选取五组典型叠层方式进行工艺验证,分别复材+复材、金属+复材、金属+复材+金属、金属+复材+复材、复材+复材+复材叠层。五组叠层方式满足可代表正式零件的装配类型、工艺参数和生产条件可能代表正式生产条件要求。

2.7 测试试验程序

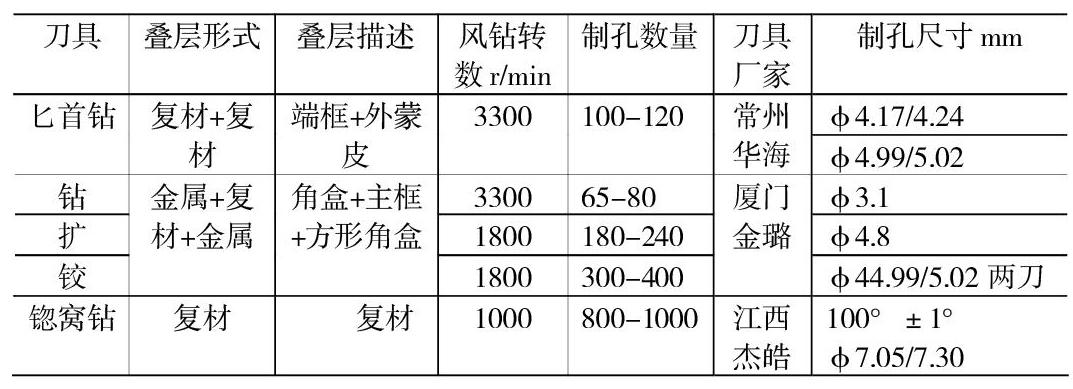

2.7.1 纯复材叠层形式制孔采用匕首钻进行制孔。

2.7.2复材与金属叠层形式制孔采用钻孔→扩孔→铰孔→锪窝进行制孔。

2.7.3 制孔完成后使用相应标准件进行连接

2.8 测试过程记录

2.8.1 復材表面损伤形式

1)分层

由制造缺陷或层间残余应力等引起的复合材料铺层之间的脱黏现象

2)劈裂

构件表面纤维的撕裂,通常可通过目视检验观察到

3)毛刺

构件表面的纤维没有被切削刃沿圆周方向切断而形成的一类缺陷,可通过目视检验观察到

2.9 试刀制孔数据统计

经统计匕首钻平均制孔数量为100-120;φ3.1钻头平均制孔数量为65-80扩孔钻平均制孔数量为180-240;铰刀平均制孔数量为300-400;锪窝钻平均制孔数量为:800-1000。

三 结论

复材制孔需要根据不同材料特性、不同叠层结构形式进行必要产前工艺测试。通过制孔产前工艺测试确定制孔刀具转速、制孔效率、制孔数量,为试验件工艺准备刀具形式、数量、厂家提供可靠依据,确保试验件研制顺利开展。

参考文献:

[1]常仕军.飞机复合材料结构装配连接技术.航空制造技术2010(06)98

[2]唐臣升.飞机装配自动制孔刀具技术研究.航空制造技术2015(06)43