喷油螺杆压缩机油压差低分析及处理

2019-04-04刘晓东

刘晓东

(宁夏宝丰能源集团股份有限公司,宁夏银川753200)

1 引言

宁夏宝丰能源集团股份有限公司烯烃厂聚丙烯车间的丙烯回收装置是由MTR公司设计、生产,其核心设备为日本前川公司生产的G2520LMCLBM型两级喷油双螺杆压缩机,使用的是CP-1507-68牌号的润滑油。该机组于2015年12月正式投用,运行状态不稳定,前后3次出现二级转子高高报导致联锁停机,分别于2016年8月更换支撑轴承一套,2017年4月和8月更换二级止推轴承各一套。2018年4月到8月,出现多次压缩机进出口润滑油压差低,联锁启动备用泵,双泵运行以保证压差。经过研究与处理,目前压缩机进出口润滑油压差稳定。下面介绍当时的原因分析及处理方法。

2 原因分析

2.1 分析可能导致压差低的原因

在详细查阅了有关资料及产品说明书,掌握了压缩机的润滑原理及其流程的基础上,对压缩机进出口润滑油压差低的原因进行了全面的分析和探讨,认为导致压差低的原因有以下几种可能:

(1)润滑油系统中阀门未到达相应的开度

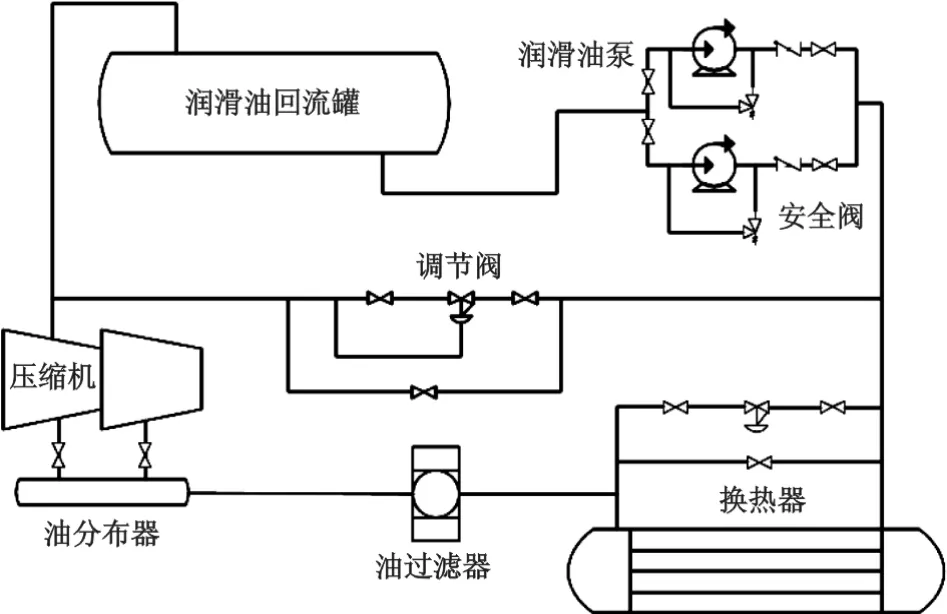

压缩机润滑油系统由润滑油泵(一开一备)、单向阀、安全阀、油冷器、调节阀、油分布器、滑阀控制系统、润滑油回流罐、自力式压力控制阀、润滑油管线等构成。

系统阀门数量多、种类多,如果其中某台阀门没有达到相应的开度,很有可能导致压差低。对照PID流程图,如图1检查现场,发现以下几个阀门有可能导致压缩机进出口润滑油压差低:

(a)自力式压力控制阀:该阀门控制润滑油泵出口压力的稳定,超过设定压力,将润滑油回流至润滑油回流罐,如果该阀门的设定值较低,将导致压缩机入口润滑油压力低。

(b)泵出口安全阀:该阀保证润滑油泵出口压力不超限,泵出口压力高于起跳压力,润滑油将通过安全阀泄压,如果该阀门的起跳压力设定较低,将导致润滑油泵出口压力低。

(c)油分布器连接压缩机各部位的截止阀:这些阀门控制润滑油进入压缩机各部位的流量和压力,如果其中一台或多台调小开度,将导致压缩机入口压力低,也对压缩机的润滑造成影响。

(2)过滤器堵塞

丙烯回收单元回收来自脱气仓的气体,虽然系统设计了压缩机入口过滤器,但部分低于过滤器精度(<5μm)的聚丙烯颗粒将随工艺气带入润滑油系统,于是润滑油系统内又设计了多重过滤器来过滤这部分固体颗粒和系统产生的杂质。过滤器的堵塞可造成润滑油压力的降低。

这些过滤器包括:压缩机入口管道过滤器、润滑油系统在线过滤器(一开一备)、泵入口管道过滤器。

(3)润滑油泵能力不足

该系统的润滑油泵为三螺杆泵。三螺杆泵是容积泵,由于主螺杆与从动螺杆上螺旋槽相互啮合及它们与衬套三孔内表面的配合,得以在泵的进口与出口之间形成数级动密封室,这些动密封室将不断把润滑油由泵进口轴向移动到泵出 口,并使所输送润滑油逐级升压。从而形成一个连续、平稳、轴向移动的压力液体。

随着泵的运转,主螺杆、从动螺杆、衬套三孔内表面的间隙变大,内漏量相应增大,泵出口的压力降低。

(4)仪表故障

该压差表选用的是罗斯蒙特压差变送器,带有就地显示功能,如果该变送器进行数据采集时出现故障,那么该压差值不准确。

常出现的故障有:

(a)线路故障:需要对压差变送器接线盒的线路情况进行检查,检查是否存在短接等情况。

(b)引压管故障:压差变送器的附件数量较多,所以在使用的过程中,容易出现泄漏的情况;变送器内部物质排放不及时,或是有固体杂质等异物的进入,当时间过长,会引起引压管堵塞。

(5)压缩机间隙超标

该压缩机选用的是两级喷油双螺杆压缩机。螺杆式压缩机气缸内装有一对互相啮合的螺旋形阴阳转子,转子之间和机壳与转子之间的间隙仅为5~10道,阳转子通过电机驱动,阴转子是由阳转子通过喷油形成的油膜进行驱动。螺旋转子凹槽经过吸气口时充满气体。当转子旋转时,转子凹槽被机壳壁封闭,形成压缩腔室,当转子凹槽封闭后,润滑油被喷入压缩腔室,起密封、冷却和润滑作用。当转子旋转压缩油气混合物时,压缩腔室容积减小,向排气口压缩油气混合物。

主机部分主要包括机械密封;一、二级螺杆止推轴承;一、二级阴阳螺杆支撑轴瓦;一、二级阴阳螺杆;一、二级前轴承支撑架;一、二级螺杆支撑架;一、二级后端支撑轴承;一、二级后轴承支撑架;主螺杆传动轴连接系统等组成。工作循环可分为吸气、压缩和排气3个过程。随着转子旋转,每对相互啮合的齿相继完成相同的工作循环,如图2所示。

随着压缩机的运转,内部磨损超过正常值引起泄漏,油压差随之降低。间隙变大可能有以下几个方面:

(a)阴阳转子间的啮合间隙;

(b)转子与气缸的间隙;

(c)支撑轴瓦与螺杆轴的间隙;

(d)止推轴承的间隙。

(6)润滑油油质劣化

图1 PID流程图

图2 主机剖面图

根据手册压缩机选用的是CP-1507-68牌号的润滑油,该牌号的润滑油有很强的抵抗碳氢气体稀释的能力,并且含有大量的抵抗酸气、抗磨损的添加剂。如果油质劣化,润滑油的抵抗烃类气体稀释的能力下降,工艺气溶解于润滑油中,随着泵出口压力的升高,工艺气与润滑油在压缩机喷油前分离,带气的润滑油导致密封、冷却和润滑的作用降低,加剧了压缩机内部的磨损。

另外,如果油冷却器的换热效果差,将导致润滑油温度高,其粘度会相应的降低,压差也有一定影响。

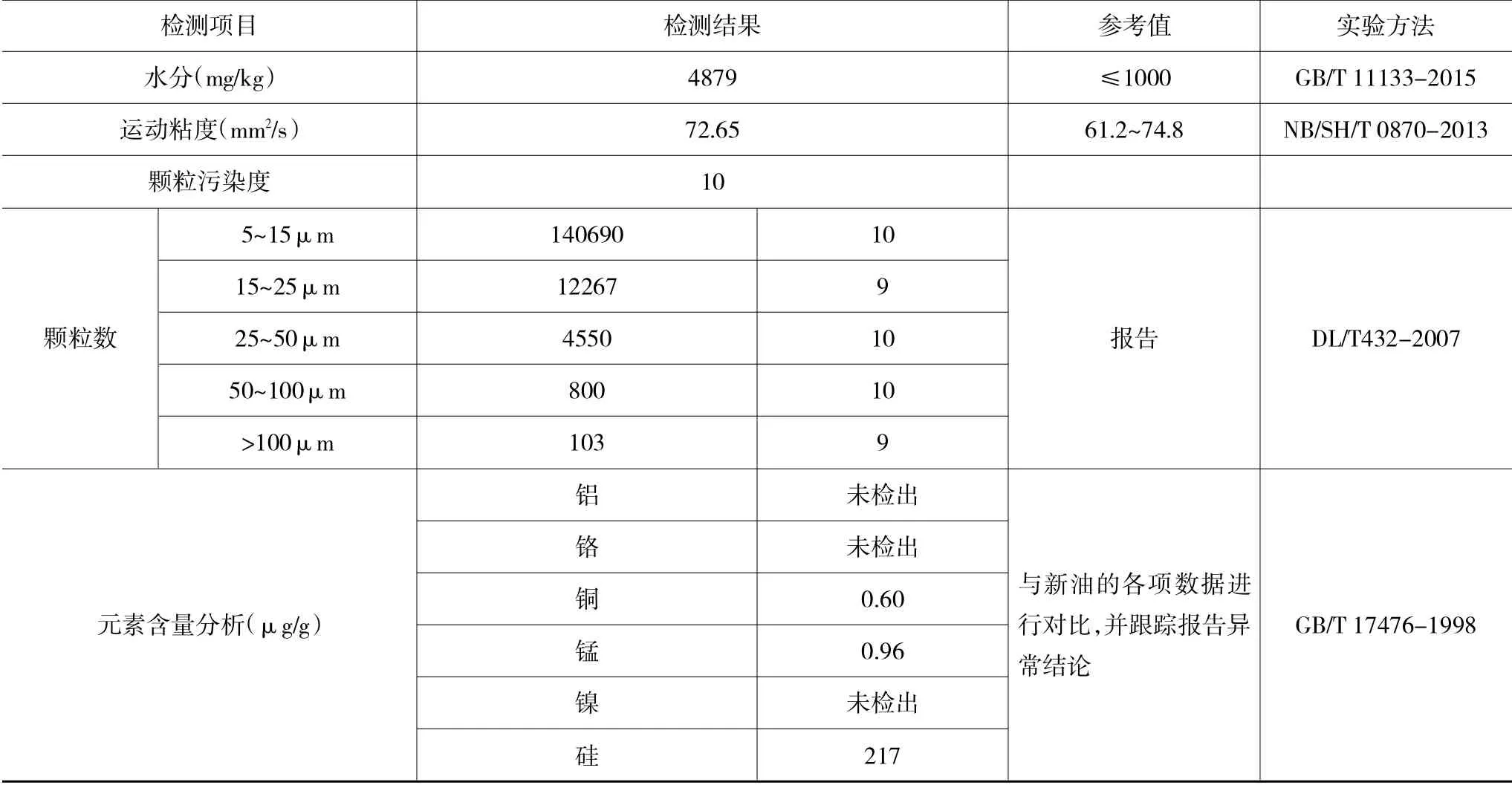

表1 润滑油检测结果

2.2 运用排除法,找出真正原因

(1)对照流程图,检查现场阀门。自力式压力控制阀调整后,虽然双泵运行时的压差能得到提升,但停备泵后压差迅速降低至联锁值,因此该阀门不是引起压差大的主要原因;对照PID,发现油分布器连接压缩机驱动端轴承的一处润滑油管线,限流孔板的旁路为打开状态,而PID中显示常闭,调整后,虽然在半个月的时间内压差得到了保证,但其值逐渐降低,最终触发联锁,因此该阀门也不是主要原因。

(2)更换压缩机入口管道过滤器、润滑油系统在线过滤器、泵入口管道过滤器后,压差无明显变化。

(3)机修、仪表人员分别对润滑油泵和压差变送器进行检查,检查后,均为正常。

(4)取润滑油样送至国家风电设备质量监督检验中心进行分析,分析结论为:(a)润滑油水分不符合质量运行标准;(b)润滑油颗粒污染度偏高。

水分伴随工艺气带至压缩机入口,并进入到润滑油系统,在以往润滑油分析中,该值一直偏高;工艺气中同时伴有颗粒状聚丙烯,透过过滤器进入润滑油系统。

从检验结果表1中同时可以看出,润滑油中铜元素含量为0.6μg/g,而铜元素存在于压缩机推力轴承保持架与支撑轴承中,由此判断压缩机推力轴承或支撑轴承存在磨损的现象。

(5)通过对压缩机结构,特别是对阴阳转子运转过程的润滑机理进行了详细分析,以及以上问题的排除,认为润滑油压差低的产生主要是由压缩机间隙的变大引起的。即:阴阳转子间的啮合间隙;转子与气缸的间隙;支撑轴瓦与螺杆轴的间隙;止推轴承的间隙。由于间隙变大,油膜无法达到密封效果,内泄漏相应增大,其结果必然会导致润滑油压差降低。

通过进一步拆检压缩机,测量有关间隙,并与标准间隙进行对照,见表2。

从表2中可以看出,阳转子轴向窜量与标准间隙相比大了许多,再经对推力轴承的检查,发现轴承滚珠表面凹坑明显、密布,推力轴承失效;阴阳转子支撑轴承与轴颈测量间隙相比标准间隙也超过标准,检查轴瓦发现有拉瓦的现象,且轴颈存在磨损;外壳内径部分磨损。由此可以判断推力轴承与支撑轴承间隙过大是造成压缩机油压差低的主要原因。

3 解决方案

鉴于实际拆解状况,对压缩机进行以下修复:

(1)更换失效推力轴承;

(2)更换超过间隙要求的支撑轴承;

(3)轴同心度检测修复;

(4)一、二级阴阳转子外形及型线修复;

(5)螺杆跳动量检测:一级阳0.014 mm,一级阴0.016 mm,二级阳0.013 mm,二级阴0.011 mm;

(6)螺杆动平衡实验;

(7)轴承位检测:+0.02 mm,+0.023 mm,+0.018 mm,+0.019 mm;

(8)螺杆啮合间隙检测修复:一级排气端0.21 mm,一级进气端0.51 mm;外壳0.16 mm;啮合0.22 mm;二级排气端0.17 mm,二级进气端0.48 mm;外壳0.16 mm;啮合0.21 mm;

(9)机身断面平整度修复、内控检测圆柱度、光洁度;

(10)轴承孔圆柱度、光洁度;

(11)检查更换密封;

(12)装配调整间隙。

表2 单位:mm

表3 单位:mm

4 效果检验

4.1 检修后压缩机内部间隙,见表3

4.2 运行情况

检修后,满负荷运行,压缩机进出口润滑油压差稳定(330 kPa),各项运行参数正常,润滑油压差低的问题得到了彻底解决。

5 结语

螺杆压缩机润滑油压差低,我们往往单纯认为是润滑油系统的问题,其实压缩机本身的间隙变化也是此类现象产生的重要原因。同时,润滑油中的颗粒物是导致轴承磨损的根源,而工艺介质中的该颗粒物滤除方法的改进,需要一个过程,快捷便利的解决办法是缩短润滑油更换周期。因此应高度重视设备运行中的维护保养。