远程喷雾降尘两相射流流场研究

2019-04-04郭芮伶朱江涛

姜 华,郭芮伶,朱江涛

(西安科技大学能源学院,陕西 西安710054)

0 引 言

远程风送式喷雾降尘主要以风送式喷雾技术为核心,在喷雾机作业时从风机产生的高速气流将雾滴送向目标面[1]。在工作过程中,雾滴不仅具有较高的速度,可以达到较远的距离,同时也可达到较好的雾化效果。喷雾降尘机理是喷雾机中的水通过喷嘴形成雾滴,含尘气流在水雾作用下,因颗粒物与雾滴间的撞击、凝结、沉降作用使得颗粒物随雾滴沉积下来,达到防尘、除尘的效果[2-3]。目前,远程风送式喷雾技术广泛应用于露天矿山开采、抑尘喷雾、净化环境、农业植保及路桥修建等领域,是保障工作人员身体健康和安全作业环境的关键。因此,深入研究远程喷雾技术、提高远程喷雾射流的除尘效率,对安全高效的防尘与除尘具有重要的理论意义与实践价值。

目前,国内外对喷雾除尘技术作了相关研究工作,Schmehl通过试验分析了液滴对空气动力学表面压力分布的小振幅形状响应,得出水滴与空气界面存在较大压力差时,与水滴撞击的粉尘会因空气界面的强大反作用力而推开,无法达到降尘效果[4]。此外,相关学者对喷雾机类型[5-6]、喷雾质量[7-8]、喷嘴个数[9-10]、喷嘴尺寸[11-13]、喷嘴入口速度[14-15]、风速和风向参数[16-18]、雾化压力[19-21]等方面进行了研究,探讨了以上参数对远程风送式喷雾降尘雾粒分布规律及其效率的影响。Sumner开展了远程风送式装置喷射化学药品的雾滴试验,得出喷雾装置的作业速度和喷嘴的形式尺寸对雾滴分布和射程有重要影响[22]。汤伯敏等将两相流喷头应用于雾化性能和药物效果的相关试验,明确了药液粘性和表面张力大小对雾滴粒径、喷雾量的影响程度[23]。但目前风送式喷雾机的射程和雾化效果与各相关参数间关系需要进一步深入研究,以适应技术水平发展的需求。

文中基于喷雾降尘雾化理论,采用泰勒比(TAB模型)雾化模型对远程喷雾降尘两相射流流场进行了模拟,研究了定水泵功率和定风机功率工况下,不同喷嘴口径以及不同水流入射角对雾化浓度和射程的影响,为提高雾化除尘效果和优化喷雾射程提供科学依据。

1 几何模型和计算工况

1. 1 几何模型

文中针对远程喷雾降尘两相射流流场建立物理模型并进行仿真研究,水力模型依据实测实验设备建立。模型计算域为直径40 m,长度100 m的圆柱域,风机出风口为进口面中心直径646 mm的圆面,在与风机出风口圆周相距5 mm的圆周方向均匀布置12个等直径喷嘴,出水口为喷嘴出口小圆面,远程喷雾降尘两相射流流场几何参数见表1,水力模型如图1所示。

表1 远程喷雾降尘两相射流流场几何参数Table 1 Geometrical parameters of two-phase jet flow field in remote spray dust removal

图1 远程喷雾降尘两相射流流场的水力模型Fig.1 Hydraulicmodel of two-phase jet flow field in remote spray dust removal

1. 2 计算工况

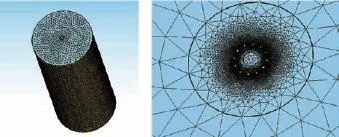

在水泵压强为4 MPa,风机出风口风速为40 m/s(轴向吹风)情况下,对喷嘴出水口直径分别为2,4,6,8和10 mm的5种工况进行模拟,根据模型特性采用四面体的网格,网格总数分别为220万,216万,211万,208万和203万。在水泵压强为4 MPa,风机出风口风速为40 m/s(轴向吹风),喷嘴出水口直径为2 mm和入射水速度为44 m/s情况下,对喷嘴水流入射角(入射水与入射空气夹角)为0°,15°,30°,45°,60°和75°的6种不同工况进行模拟,网格总数为220万,网格模型如图2所示。

图2 模型网格Fig.2 Model grid

2 数值模拟

采用ANSYS软件对远程风送式喷雾降尘两相射流流场进行非稳态数值模拟,湍流模型选用标准k-ε湍流模型。

雾化模型采用TAB模型[24],能准确得出雾粒分布和射程变化规律。TAB模型适用于低韦伯数射流雾化以及低速射流进入标准空气的情况,是计算液滴破碎的经典方法。通过对液滴振荡和变形的TAB模型方程进行求解可得到任意时刻液滴的振荡和变形。

受迫、有阻尼振动的液滴变形无量纲形式控制方程

式中 ρl,ρg分别为分散相和连续相的密度;u为液滴的相对速度;r为未发生变形前的液滴半径;σ为液滴表面张力;μl为液滴粘度。Cb为0. 5的常数,无量纲常数由实验测得,Ck=8,Cd=5,CF=1/3.

上式中,当 y>1时,液滴发生破碎[25],对于无阻尼液滴,假定相对速度不变,y可由方程(1)解出得

若模拟液滴破碎现象[26],TAB模型需先确定处于无阻尼振荡状态,那么在第n个时间步的振幅为

由方程(3)可知,液滴破碎时,必有

若液滴达不到以上标准,就不会发生破碎。

根据水泵压强为4 MPa,风机额定功率为13 kW的远程风送式喷雾机产生的气流特性,设置出风口和出水口边界条件均为速度入口,计算域出口为压力出口。

在定水泵与定风机功率的工况下,通过数据拟合得出推导公式(5),可知入射孔径面积与入射速度v的3次方成反比。根据公式确定改变几何模型参数所对应的工况参数。

式中 P为水泵或风机的功率,W;m为空气或水的质量,kg;v为水或空气的速度,m/s;ρ为空气或水的密度,kg/m3;S为入射孔径面积,m2.

3 结果分析

在计算域中选取XY平面方向的截面,如图3所示,根据截面的液相分布云图分析雾粒分布情况,得出不同位置的雾化浓度。

图3 XY截面(雾粒分布)Fig.3 XY Section(Fog Particle Distribution)

3. 1 雾粒分布规律

3. 1. 1 不同出水口直径计算结果分析

在风机额定功率为13 kW,水泵压强为4 MPa,风机出风口风速为40 m/s,水流入射角为0°的情况下,针对喷嘴出水口直径d分别为2,4,6,8和10 mm 5种工况进行模拟,依据公式(3)计算入射水速度,结果见表2.

表2 5种工况入射水速度计算结果Table 2 Calculation results of incident water velocity in five working conditions

在空气射流流场的特性研究中,通过对风机出口直径为464 mm,风机出风口风速为40 m/s的射流流场进行实验布点测量、以及采用数值方法进行仿真模拟,分别得出了中心线速度衰减曲线如图4所示。

通过上述5种工况的数值模拟结果,分析雾粒在XY截面(图3截面)的分布云图如图5所示。

图4 流场中心线速度曲线图Fig.4 Curve of center line velocity in flow field

结合流场中心速度变化趋势及雾粒分布云图可知当d喷嘴口径=2 mm时,受喷嘴出水口直径的影响,喷嘴出口雾粒粒径较小且分布较为均匀,入射水速度大于风机出风口速度,风机出风口速度没有起到助力作用,而雾粒相互作用使其在截面中心位置集中度较大,雾化效果较为明显,但射程较小;当d喷嘴口径=4 mm时,入射水速度大幅度下降,使得雾粒在近喷嘴出口处集中分布于截面中间位置,雾流较为紧密,在喷雾区的中心位置雾化浓度较大,且由于风机出风口速度大于入射水速度,在风机出风口的速度的带动作用下,加大了雾粒射程和增强了雾化效果,受中心线速度衰减规律的影响,喷雾区整体浓度成梯度变化,雾粒分布范围较远,雾化效果显著;当d喷嘴口径=6 mm时,由于风机出口速度大于入射水速度,相差大约18.75 m/s,雾粒受出风口速度的影响,在传输过程中密度相对较小,主要速度近似于由重力所提供的垂直向下的速度;当 d喷嘴口径=8 mm与 d喷嘴口径=10 mm时,由于风机出风口速度远大于入射水流速度,但由于喷嘴出水口直径较大,使得雾粒粒径较大,导致风机出风口速度几乎不起作用,2种工况雾粒分布出现相似的趋势,主要受雾粒重力作用影响,成重力抛物线曲线趋势降落且都落在距喷嘴出水口大约20m处,从雾粒分布离散程度来看,雾粒分散度随着距喷嘴距离的增大而增大,在风机出风口速度的影响作用下,喷嘴出水口直径为8 mm要比喷嘴出水口直径为10 mm的雾粒分布离散度大。

图5 不同出水口直径雾粒分布云图Fig.5 Cloud of fog particle distribution with different outlet diameter

3.1.2 不同水流入射角计算结果分析

在风机额定功率为13 kW,水泵压强为4 MPa,风机出风口风速为40 m/s,根据实验数据模型,采用喷嘴出水口直径为2 mm以及入在射水速度为44 m/s条件下,针对水流入射角为0°,15°,30°,45°,60°和 75°的 6种不同工况进行模拟,在XY截面(图3截面)上不同水流入射角所对应的液相分布云图如图6所示。

根据上述6种工况下的雾粒分布云图可知,当水流入射角为 0°,15°,30°,45°时,由于受到水流速度在X,Y,Z轴的分速度不同以及其重力的影响,导致其运动速度与运动轨迹差异显著,其两股雾流间的间距随着角度的增大而增大,使得雾化效果不佳,雾化区域面积较小;当水流入射角为60°,75°时,其雾流间的间距也随之减小;当水流入射角为60°时,其雾粒分散度以及雾化浓度都相对较大,且能达到可观的雾化距离和较佳雾化效果。

图6 不同喷水水流入射角液相分布云图Fig.6 Cloud of liquid phase distribution at differentwater jet incident angles

3.2 射程变化规律

在定水泵功率、定风机功率变喷嘴出水口直径的工况下,根据喷嘴出水口直径为2,4,6,8和10 mm所对应的入射水射程绘制射程随喷嘴出水口直径变化规律曲线,如图7所示。由图可知,当喷嘴出水口直径为4 mm时,入射水射程最远,可远达40 m.

图7 射程随喷嘴出水口直径变化规律Fig.7 Variation of range with nozzle outlet diameter

在定水泵、定风机功率变水流入射角的工况下,根据水流入射角为 0°,15°,30°,45°,60°和 75°所对应的入射水射程绘制射程随入射角变化规律曲线,如图8所示。观察图中变化趋势可知,当水流入射角为60°即入射水与入射空气夹角为60°时,在其两者相互冲击作用下,使得入射水与入射空气在轴线处的合速度达到最大,从而得到最大的射程距离,为30 m.

通过以上分析可知,改变喷嘴出水口直径、入射水与入射空气夹角等参数,能改善远程风送式喷雾机的雾粒分布与射程情况,从而达到较好的效果。

图8 射程随入射角变化规律Fig.8 Range variation with incident angle

3. 3 最优工况结果分析

综合上述模拟结果,在变喷嘴出水口直径工况下,得出喷嘴出水口直径为4 mm时,雾化效果最佳,射程最远。在变水流入射角工况下,得出水流入射角为60°时,达到较好的雾化效果。在这2个最优工况的基础上,进一步对风机额定功率为13 kW,水泵压强为4 MPa,风机出风口风速为40 m/s,喷嘴出水口直径为4 mm,入射水速度为27.8 m/s以及水流入射角为60°的条件下进行模拟分析。如图9所示,得出雾粒运动速度与运动轨迹差异较小,受到水流速度在X,Y,Z轴的分速度不同以及其重力的影响不大,其两股雾流间的间距明显变小,雾粒分散度以及雾化浓度相对较大,且增大了雾化区域面积,得到了较理想雾化效果和射程,最远的雾粒射程可达41 m.

图9 雾粒分布云图Fig.9 Cloud of fog particle distribution

4 结 论

1)根据数值模拟结果,喷嘴出水口直径和水流入射角对雾化除尘效果及射程具有重要影响,喷嘴出水口直径和水流入射角在定水泵功率和定风机功率条件下存在最佳值;

2)在当前定水泵功率和定风机功率条件下,改变喷嘴出水口直径,出水口直径为4 mm时,其入射水的射程达到最大,且雾粒分散度以及雾粒分布密度也相对较大,可以得到较理想的雾化除尘效果;

3)在当前定水泵功率和定风机功率条件下,改变喷嘴水流入射角,随着喷嘴水流入射角的增加,入射水射程逐渐增加,雾粒分布分散度也逐渐增加。水流入射夹角α为60°时,射程最大,雾粒分散度以及分布密度也相对较大,雾化除尘效果较佳;

4)整个射流流场受到风机出风口速度和入射水速度差值大小以及喷嘴出风口直径的影响,存在最佳匹配值,在文中研究中,喷嘴出水口直径为4 mm,水流入射角为60°时,雾化除尘效果最佳。