稀土元素Nd对ZM6镁合金力学性能的影响

2019-04-03艾江

艾 江

(陕西金泰氯碱化工有限公司 陕西 榆林 718100)

前言

目前,镁合金的合金化主要朝着两个方向进行:以高强、高韧性和提高抗蠕变性能为目标[1~3]。按合金成分或生产工艺性能特点,可把镁合金分为三大类:铸造镁合金、变形镁合金及超轻镁合金,其中铸造镁合金中分为高强度铸造镁合金及耐热铸造镁合金。主要属于Mg-Al-Zn系、Mg-Zn-Zr系、Mg-RE-Zr系和Mg-RE-Zn-Zr系,变形镁合金也可分为高强度变形镁合金和耐热变形镁合金,主要属于Mg-Mn系、Mg-Al-Zn系、Mg-Zn-Zr系、Mg-Nd-Mn和Mg-Nd-Zr系,超轻镁合金(Mg-Li系)室温塑性与韧性好,缺口敏感性小,容易加工和焊接,但其耐蚀性低于一般镁合金,应力腐蚀倾向严重,原子扩散能力强,耐热性也较差,由于自身的缺点还没有得到很好的应用[3~8]。随着不同合金元素的加入,镁合金系的丰富,其性能将会得到不断地提到,也会得到更为广泛的应用。

稀土元素由于具有独特的核外电子排布,表现出独特的性质,对O、S和其他非金属元素有较强的亲和力,在冶金过程中可以净化合金熔体、改善合金组织、提高合金室温力学性能、增强合金耐腐蚀性能等[9~11]。近年来,根据对材料的性能要求而研制开发了一系列含稀土的高强、耐热、抗蠕变、阻燃等镁合金,稀土作为主要的合金元素或微合金化元素在镁合金研究领域发挥愈来愈重要的作用。由于镁的化学性质活泼,与氧有非常大的化学亲和力,可直接生成稳定氧化物——MgO。一般金属熔化时的氧化行为受氧化物表面膜的性质支配,按Pilling-Bedworth提出的氧化膜致密度α,αMg<1,因此MgO膜属于疏松型,无保护作用。而稀土、金属Be等元素的α值大于1,且能形成较致密的氧化膜,有保护作用,可降低合金熔体的氧化速度。

本课题主要是研究稀土元素Nd对ZM6镁合金力学性能的影响,通过浇筑不同Nd含量的ZM6试棒及显微组织腐蚀试样,来研究其显微组织、成分分析。找出镁合金在室温下最高抗拉强度时的Nd含量。

1 试验材料及研究方法

1.1 合金的选择

本课题选取GB1177-91铸造镁合金中合金代号为ZM6的铸造镁合金作为研究材料。合金牌号为ZMgRE2ZnZr。其化学成分如表1所示,其力学能如表2所示,实验设计成分如表3所示。

表1 ZMgRE2ZnZr合金的化学成分(质量%)

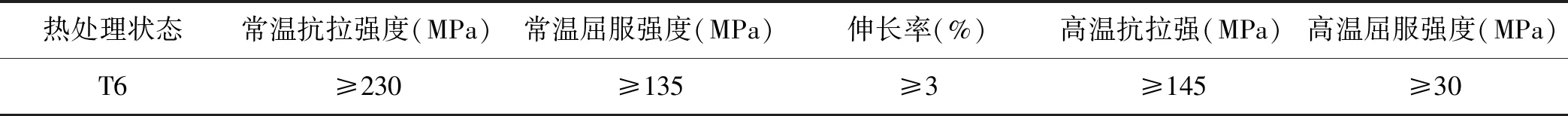

表2 ZMgRE2ZnZr合金的力学性能

表3 ZMgRE2ZnZr合金实验设计成分(质量%)

1.2 熔炼设备及材料

实验所用材料:镁锭[w(Mg)=99.9%]、锌锭[w(Zn)=99.9%]、镁镐中间合金[w(Zr)=30%]、镁钕中间合金[w(Zr)=30%]、精炼剂。

实验所用设备:控温箱、电阻炉、保护气(N2、SF6、CO2)、旋转喷吹机、热处理炉、晶相抛光机试验中所用熔炼炉为自制电阻炉,坩埚为自制铁质坩埚。熔炼过程中所用到的工具如坩埚、钟形罩、搅拌棒、捞渣勺、金属模具、通气管等都应在使用前预热至100~150 ℃,再涂覆上一层0.1 mm左右厚的涂料,然后烘干备用。涂料成分如表4所示。

表4 镁合金铸模涂料成分(质量%)

1.3 熔炼工艺

按每炉化1.5 kg镁合金计算,提前将每组实验所需物品用量称好备用。将镁锭、中间合金打磨至光亮以去除氧化层,并连同精炼剂在150 ℃烘箱内预热3 h以上除去水分。精炼剂用量为熔炼镁合金质量的2%。精炼剂为张家港火炬熔剂有限公司生产的JDMJ,其具体组成成分见表5。

表5 JDMJ熔剂组成成分(质量%)

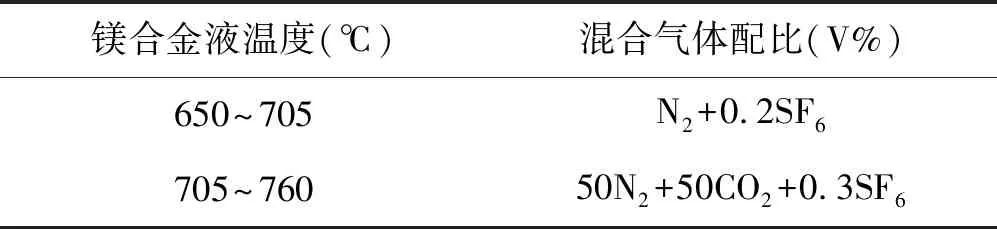

熔炼过程中采用SF6、CO2和N2混合气体进行气体保护。其具体配比见表6。

表6 不同镁合金液温度下的混合气体配比

具体熔炼工艺如下:

1)将坩埚预热至暗红色(约500 ℃),加入纯镁锭,通入保护气体;

2)升温至650 ℃左右,待镁锭全部熔化,升温至740~760 ℃,加入经过预热的Zn,加入后搅拌2~3 min至完全熔化;

3)保持温度在740~760 ℃,加入预热过的Mg-Nd中间合金,加入后搅拌2~3 min至完全熔化;

4)升温至780~800 ℃,加入预热过的Mg-Zr中间合金,加入后搅拌5~10 min至完全熔化;

5)撇去表面浮渣,再将炉温升至780 ℃,保温20 min;

6)将炉温降至750 ℃,加入精炼剂进行精炼,上下搅动,精炼10 min直至液面呈光亮镜面为止,升至780 ℃,静置30 min;

7)将炉温降至740 ℃,对熔液进行旋转喷吹除气精炼,旋转喷吹所用气体为纯度为99.99%的Ar气,通入Ar气的流量为0.4 m3/h,通入Ar气的时间为25 min,旋转转速为140 r/min;

8)撇去表面浮渣,将炉温升至780 ℃,静置25~30 min;

9)将温度降至740~760 ℃,浇铸试样。

1.4 显微分析

在铸态及热处理后的试样上截取10 mm高的圆柱体。

用800#,1500#及2000#晶相砂纸湿磨,然后在抛光布上采用金刚石研磨膏抛光试样(最高可采用0.5 μm的抛光膏),最后用大量无水乙醇清洗并吹干。为了能够观察到清晰的枝晶组织,最终的抛光面需如镜面一样光洁平整,没有任何划痕、污染物或者氧化层。最后对铸态试样进行腐蚀,腐蚀液为:酸1 mL,硝酸1 mL,草酸1 g,水150 mL和4%的硝酸酒精,腐蚀时间20~30 s。

1.5 热处理工艺

镁合金的性能不仅与其化学成分有关,而且还与其所处的热处理和冷加工状态有关。对于镁合金铸件而言,铸态力学性能可通过固溶和时效的方式改善。对于固溶处理而言,为获得最大的过饱和固溶度,淬火加热温度通常只比固相线低5~10 ℃。镁合金原子扩散能力弱,扩散和分解过程缓慢是镁固溶体的特点,为保证强化相充分固溶,需要较长时间的加热。基本的热处理方法如表7所示。

表7 基本的热处理方法及对应符号

本实验采用镁合金的热处理方案T6,其参数为:

固溶处理:530 ℃±5 ℃,保温4 h,热水淬火。

时效处理:250 ℃±5 ℃,保温16 h,空冷。

2 实验结果与讨论

2.1 Nd对铸态ZM6合金晶粒结构及尺寸的影响

合金液冷却后得到的晶粒大体有3种:表面细等轴晶、内部柱状晶和中心粗等轴晶。柱状晶组织的力学性能有明显的方向性,即纵向性好,横向性差,铸件凝固或冷却过程中还容易沿晶界产生裂纹;等轴晶的晶界长,杂质和缺陷分布比较分散,且各晶粒的相位都不同,故性能的方向性小,比较稳定。晶粒越细,其综合性能越好,抗疲劳性能也越高。所以,对于铸件通常希望获得细密的等轴晶组织。在ZM6中加入的合金元素Nd对合金晶粒结构的影响有多大,本试验进行了研究。

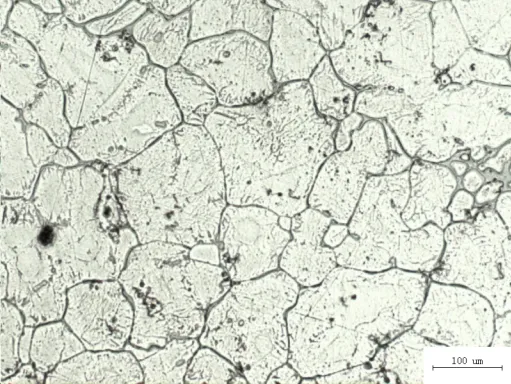

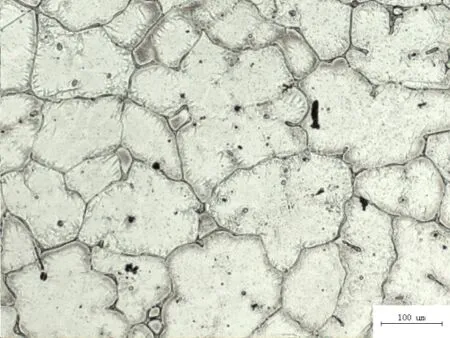

图1给出了不同Nd含量的ZM6合金的晶粒形貌尺寸的变化。

(a)铸态 Nd含量2.7%

(b)铸态 Nd含量3.0%

(c)铸态 Nd含量3.5%

由图1可以看出:随着Nd加入量的增加,合金的晶粒度有所变化。随着Nd加入量的增加,晶粒的尺寸有所减小;但当Nd含量继续增加时,晶粒度又有所增大。当加入量为3.0%时,晶粒尺寸最为细小,当含量继续增加时,晶粒尺寸反而有所增大。即Nd加入量对晶粒尺寸影响有极值点,在含量为3.0%左右时晶粒最细,远离这一成分时晶粒尺寸变大。这是因为Nd容易偏聚在合金凝固界面的前沿,会阻碍铸态组织的进一步长大,同时,Nd和Mg原子形成第二相化合物,这些弥散分布的颗粒相一部分可成为基体Mg非均匀形核的核心,另一部分可能聚集在初生相α-Mg前沿,从而阻碍其晶粒生长。这都能使合金的铸态组织得到一定程度的细化。各试样截面的晶粒全部为等轴晶,不存在柱状晶。这说明Nd的加入虽可一定程度上细化晶粒,但不会改变晶粒形状。

2.2 Nd对铸态ZM6合金显微组织的影响

ZM6合金的铸态组织为:α-Mg固溶体晶界上有断续分布的网状化合物相Mg12(Nd,Zn)。固溶有少量Zn的Mg12(Nd,Zn)固溶体化合物比纯金属化合物Mg12Nd具有更高的热稳定性。

当ZM6合金中不含Nd时,晶界上析出物很少,而随着Nd的加入及含量的增大,晶界处的析出物逐渐增多,开始在晶界处相连接,形成网状,同时析出物的厚度也在随着Nd含量的不断增加而变厚。而加入的合金元素主要集中在晶界上,晶界上的析出物为Mg12(Nd,Zn)。

稀土元素在Mg-Zn系合金中形成化合物的类型与RE∶Zn的值相关,当这个值小时,RE可能并不与Zn形成化合物,而只是在Mg-Zn化合物中取代Zn的位置,降低化合物内部的晶格畸变程度,因为RE元素的原子半径比Mg的原子半径大,而Zn元素的原子半径比Mg小,它们与Mg原子半径差的百分比很接近。但提高RE∶Zn的值后,RE元素和Zn相互降低彼此在α-Mg中的固溶度,同时向晶界富集,溶质原子的偏析虽然能提高合金凝固时的成分过冷,利于铸锭组织的细化。但这种溶质原子的偏析也促进了Mg-Zn-RE三元共晶化合物的形成,使合金的晶界加宽,晶粒之间的空隙增大,共晶化合物一般较脆,在塑性加工过程中易破碎,形成裂纹源,使合金的塑性变形性能下降。

2.3 Nd对热处理后ZM6合金组织性能的影响

Nd和镁的原子尺寸接近,在镁合金中的溶解度较大,在共晶温度下溶解度达1.8%~2.0%,随着温度降速有所下降,但在室温下溶解度仍达0.18%~1.10%,因此本试验合金可以通过热处理进行强化。热处理后合金组织中高熔点的第二相颗粒均匀地分布在晶界上和晶粒内。由于这些弥散分布的、热稳定的颗粒相的存在,使镁合金体现出更好的性能。

2.3.1 Nd对热处理后ZM6合金晶粒结构及尺寸的影响

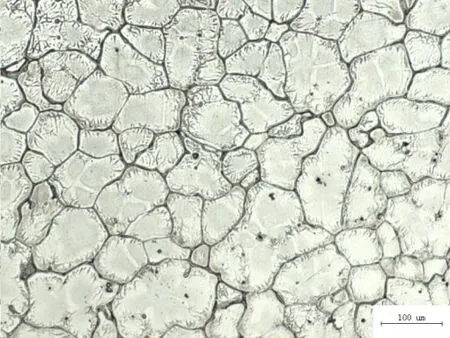

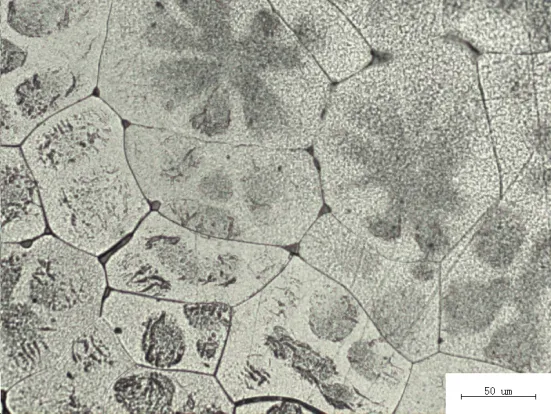

图2为铸态ZM6和热处理后ZM6的晶相显微组织图(在经过固溶强化以及时效强化处理后的)。

从图2可见,晶粒的大小尺寸与铸态时相似,没有明显的变化,因此热处理不能改善材料的晶粒的大小。

(a)铸态 Nd含量3.0% (b)热处理后 Nd含量3.0%

图2铸态ZM6和热处理后的晶相组织

2.3.2 Nd对热处理后ZM6合金显微组织的影响

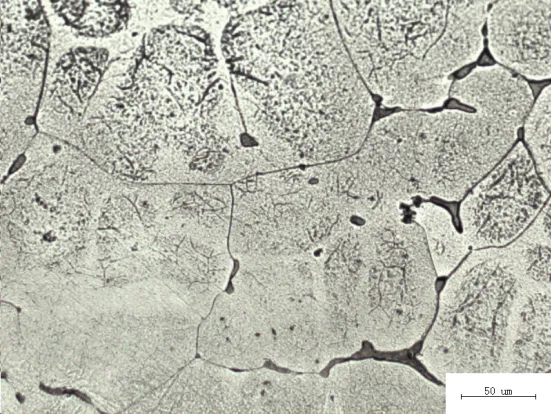

在热处理后的晶相组织中出现黑色斑点,随着Nd含量的不断增加,黑点有增大的趋势(如图3所示)。黑点的成分应该为Mg(Nd,Zn)化合物。ZM6合金的热处理态组织由Nd、Zr、Zn在Mg中的固溶体以及晶粒内部弥散分布的微粒组成。通过T6热处理的高温保温过程,合金晶粒内部粒状未溶质点全部溶入基体中。通过T6热处理的人工时效,Nd以Mg-Nd中间化合物的微粒形式均匀弥散地析出,随着Nd添加量的增加,弥散析出的微粒数量明显增多。晶界原子的迁移使合金的晶界间隙变小,使晶粒的结合更紧,晶粒之间的结合力就相应的变大,因此热处理后的ZM6镁合金应该比铸态的拉伸性能好,拉伸强度高。

固溶处理破坏了铸态合金的“网状结构”,使大部分晶界状化合物Mg12(Nd,Zn)溶解到α-Mg固溶体中,但在晶界上还残留有少量的块状化合物。从而提高了合金获得晶界强化。

固溶后的时效处理,使合金α-Mg固溶体晶内析出了大量的弥散沉淀强化相Mg12(Nd,Zn),此外还有少量或微量的α-Zr、Mg2Zn3和ZrH2等沉淀相。因为大量的亚晶微沉淀相在室温下能阻止合金基体在应

力作用下的滑移变形,因此固溶时效处理能显著提高ZM6合金的室温机械性能。

(a)热处理后 Nd含量2.7%

(b)热处理后 Nd含量3.0%

(c)热处理后 Nd含量3.5%

2.4 Nd含量对ZM6断口状态的影响

镁是密排六方晶系,滑移面和滑移系比较少,因此塑性变形程度在常温下也比较小。

室温时ZM6合金的拉伸断口出现明显的撕裂后形成的解理台阶现象,这是因为添加稀土后形成Mg12Nd分布在晶界处,在室温下拉伸变形时,Mg12Nd的存在使得材料脆性大易断裂,材料的强度增大,塑性降低。

当Nd含量为2.7%时,撕裂棱形成的解理台阶比较平缓,有少量的韧窝。随着含Nd量的不断增加,撕裂棱逐渐减少。当Nd含量为3.0%时撕裂棱变为由撕裂棱和解理面以及沿晶断口组成的混合断口,使拉伸性能提高。由于在室温时晶界的强度比晶内的高,所以随Nd含量的增加,拉伸断口强度相应提高,也提高了拉伸性能,使ZM6强度得到提高。

2.5 Nd含量对ZM6合金硬度的影响

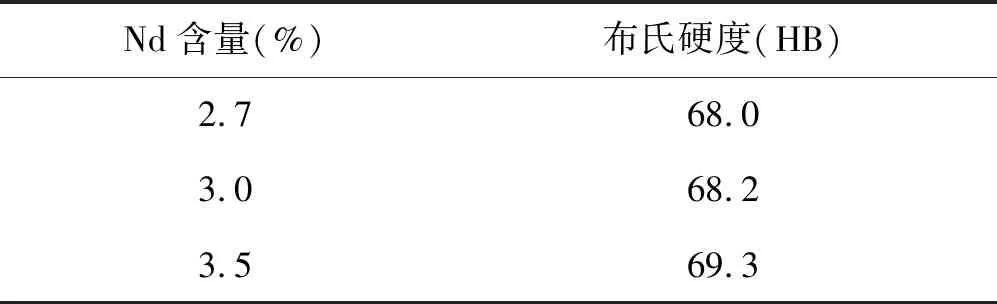

本实验对硬度的测量是用布氏硬度计HB-3000,表8是不同Nd加入量ZM6合金的硬度测试结果。

图4 Nd含量对ZM6合金布氏硬度的变化曲线

图4为不同Nd含量的镁合金在热处理后布氏硬度的变化曲线。

表8 不同Nd加入量ZM6热处理后的布氏硬度

由表8和图4可知,当Nd含量为2.7%时,合金的布氏硬度为68.0 HB,随着Nd含量的增多,合金的硬度增大。在Nd含量为3.0%时,其布氏硬度为68.2 HB,比含量为2.7%时的硬度增加了0.2%。而在含量为3.5%时,其布氏硬度为69.3 HB,比含量为3.0%时的硬度增加了1.6%。这主要是由于Nd元素与杂质元素有较强的结合力,抑制了这些杂质元素引起组织疏松的作用。在熔炼过程中,稀土元素能与镁液中的氢发生反应,生成稀土氧化物和稀土氢化物,以除去氢气,减少缩孔、缩松等铸造缺陷,提高了铸件质量。此外净化了晶界,增加了晶界强度,并起到固溶强化的作用,晶界处生成的Mg12Nd起到了钉扎作用。因此随着Nd含量的增加,ZM6合金的硬度会不断增加。

2.6 Nd含量对ZM6合金常温强度的影响

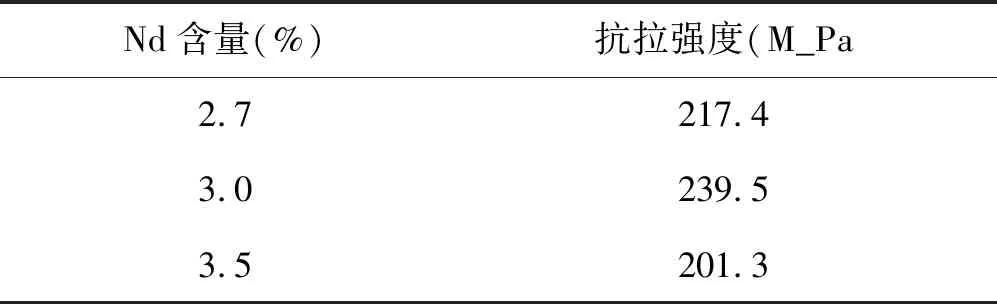

表9是不同Nd加入量ZM6合金的常温拉伸性能(抗拉强度)测试结果。

表9 不同Nd加入量ZM6热处理后的常温强度

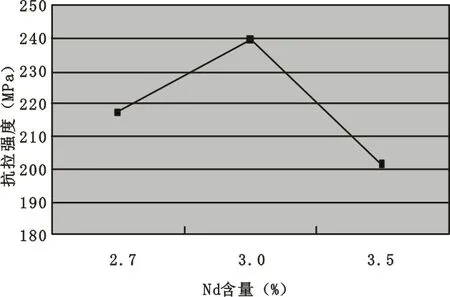

图5 Nd含量对ZM6合金抗拉强度的变化曲线

图5为不同Nd含量的镁合金在热处理后的常温抗拉强度的变化曲线。

由表9和图5可知:当Nd含量为2.7%时,合金的抗拉强度为217.4 MPa。在相同的实验条件下,随着Nd含量的增加,合金的抗拉强度提高。当Nd含量为3.0%时,合金的抗拉强度达到最大,为239.5 MPa,比Nd含量为2.7%的镁合晶相比提高了10%。但是当Nd含量为3.5%时,合金的抗拉强度为201.3 MPa,比Nd含量为2.7%时的抗拉强度降低了7%,可见当Nd含量大于3.5%时,合金的抗拉强度随Nd含量的增加而减小。Nd元素的加入,在一定程度上细化了镁合金组织,晶界得到一定的强化,从而提高了镁合金的抗拉强度。同时随着含量的增加,由于稀土元素在镁合金中易向晶界偏析,形成脆性的Mg-RE或Mg-Zn-RE化合物,增加了合金的脆性,倾向于过早发生断裂。

在文献中提到镁合金的强度为260 MPa,由于实验过程中工艺上的一些不足,如实验所用的坩埚较小,导致液态镁合金排气量不足使铸件中产生许多气孔。还使得坩埚中间部位液态镁合金的杂质较多。这样,浇筑的试棒会比文献中提到的抗拉强度小。但实验可以充分的说明ZM6镁合金,随着Nd含量的增加而抗拉强度增加,在Nd为3.0%时最大;超过3.0%时抗拉强度反而降低。

3 结论

Nd可在一定程度上细化ZM6合金组织,且热处理后的细化效果与铸态相近,但热处理后出现了富锌相颗粒,随Nd含量的增加,富锌相颗粒尺寸会增大。

试验结果表明,局部基体Nd、Zr、Zn的含量极低,Mg的含量几乎是百分之百,加入的合金元素主要集中在晶界上,从成分分析以及Mg的相图看,晶界上的析出物为Mg、Nd、Zn组成的Mg12(Nd,Zn)相。

热处理能改善ZM6合金晶界状态,使Nd元素在组织内弥敞分布,从而提高晶界强度,使得合金性能提高。

ZM6合金的硬度随着Nd含量的增加而增加。

随着Nd含量的增加,合金的室温抗拉强度增加。当Nd含量超过3.0%时,ZM6镁合金的室温拉伸强度有下降趋势。