电杆超高强混凝土配合比设计及强度试验研究

2019-04-02徐巍峰王灿灿曹文典吴建灵曹枚根赵心怡

徐巍峰,王灿灿,曹文典,吴建灵,曹枚根,赵心怡

(1.丽水正好电力实业集团有限公司,浙江 丽水 323000;2.国网浙江省电力有限公司丽水供电公司,浙江 丽水 323000;3.南昌航空大学,南昌 330063;4.丽水正阳电力建设有限公司,浙江 丽水 323000;5.北方工业大学,北京 100144)

0 引言

混凝土电杆由于运行维护方便、节约钢材等优点,大量应用在输变电工程、铁路电气化工程及通信领域,尤其在我国平原和运输条件好的地区得到广泛的应用[1]。2017年上半年全国规模以上电杆企业电杆总产量为823万根,比2016年同期增长17.2%,混凝土电杆具有非常广阔的市场空间[2]。然而,虽然普通混凝土电杆具有上述优点;但同时也存在重量大,容易开裂,耐久性较差等缺点,在电网运行中存在安全隐患。普通混凝土电杆为充分利用杆高而采用浅基础设计[3],大转角或大荷载情况下,需要安装拉线,占用一定的土地资源。随着城镇化的不断发展,土地资源越来越稀缺,使得传统电杆的不足日渐凸显。

普通混凝土电杆因承载力较低,在恶劣天气条件下(如冰雪灾害、大风天气),易出现电杆损坏现象。在2008年冰灾中,我国南方多数地区混凝土电杆受到不同程度的损坏,一定程度影响了配电网的安全运行。据统计报道,其中倒杆基数957基,受损189基,总数达到1 146基,破坏情况比较严重[4]。随着输电线路导线截面的增大,杆塔承受的荷载变大,对电杆的强度要求更高。

超高强混凝土具有强度高、耐久性好等优点,可以有效减轻结构的重量,同时在节约资源和环境保护方面也具有重要的意义,是混凝土技术未来的发展趋势。国内外学者在超高强混凝土方面已经做了大量的有益探索,取得了许多宝贵的经验[5-6],主要有:(1)水泥采用高强度等级,比如42.5,52.5甚至62.5的硅酸盐水泥;(2)添加活性的超细掺合料,例如硅灰、超细粉煤灰等;(3)采用高效减水剂,减水率在25%以上;(4)水胶比一般在0.26以下。

我国从20世纪70年代就已经开始研究超高强混凝土,目前在实际工程得到一定的应用,比如C100超高强混凝土在国家大剧院工程上的应用,2014年东塔实现C120超高强混凝土超高层的泵送[7]等,但在混凝土电杆中应用鲜有报道。

超高强度混凝土电杆具有高强度和优良的耐久性,有效地弥补了普通电杆的许多缺陷,可应用于大荷载线路工程、耐腐蚀地区和运输条件不便利的山区,因其不需要安装拉线的优点,在城市线网工程中也可以得到很好的应用[8-9]。

超高强电杆混凝土配置宜采用P·O52.5或更高等级普通硅酸盐水泥,骨料宜采用石英砂,掺合料采用优质的活性矿物掺量硅灰,减水剂采用高效减水剂,减水率大于25%,配置超高强混凝土需添加钢纤维;配合比设计时水胶比宜小于0.2,以保证混凝土的强度要求。根据原材料的选用原则挑选材料,设计了8组配合比方案配置混凝土试样,进行抗压强度试验,研究混凝土的破坏形态,分析原材料对强度的影响情况,对于超高强混凝土的配合比研究具有一定的参考。

1 混凝土配合比设计

1.1 原材料

(1)水泥

在制备超高强混凝土时,水胶比的范围通常在0.18~0.27,甚至更小。文献[10]指出水泥胶砂28天抗压强度不宜小于52 MPa,方能保证混凝土的强度,对C100及更高等级的混凝土采用P·O52.5或以上等级更好。

(2)矿物掺合料

超高强混凝土强度影响因素最主要是水泥的用量,在一定范围内,随着水泥占比的增加,强度增大。但C80及以上强度等级的混凝土,矿物料的添加是必不可少的。优质的活性矿物料有硅灰、超细粉煤灰、超细矿渣。

(3)骨料

有学者[11-12]认为砂对超高强混凝土的影响主要体现在和易性方面,建议使用细度模数2.6~2.9的中砂。当水胶比较低时,砂率对混凝土的流动性有很大的影响,文献[13]指出当采用中砂时,最优砂率是40%。

(4)钢纤维

钢纤维按外形可以分为平直形钢纤维、压棱形钢纤维、波形钢纤维、弯钩形钢纤维等,不同的制取方式产出的钢纤维性能也不一样,混凝土中掺加适量的钢纤维,可提高其抗拉、抗弯强度,并大幅度地提高其韧性和抗冲击强度,同时钢纤维可以有效约束滑移量和裂缝宽度的开展,避免发生脆性破坏。文献[14]指出不同外形钢纤维中,端钩型钢纤维比直线型和波纹型的增强效果更好。

(5)减水剂

减水剂是一种在坍落度不变的情况下减少用水量的外加剂,可以改善混凝土拌合物的流动性。按减水能力可以划分为普通减水剂、高效减水剂、高性能减水剂,其中高性能减水剂以聚羧酸系减水剂为代表。高性能减水剂的减水率可以达到25%~35%,可以大幅提高拌合物的流动性和密实度,已广泛应用于水利、水电、水工、海工、桥梁等工程中。

试验选用以下材料。

水泥:P·O52.5普通硅酸盐水泥,密度约3 000 kg/m3,产地河北曲阳县。

矿物掺合料:Ⅱ级粉煤灰,表观密度2 800 kg/m3;S95矿渣,表观密度2 900 kg/m3;硅灰,表观密度约2 300 kg/m3,产地河北行唐县。

粗骨料:5~10 mm粒径花岗岩碎石,压碎值6%左右,孔隙率小于43%,产地为河北保定易县。

细骨料:2区级配中砂,细度模数2.4,表观密度2 500 kg/m3,产地为保定唐县;石英砂,表观密度2 600 kg/m3左右,产地为河北石家庄行唐县。

减水剂:采用聚羧酸型高性能减水剂,减水率25%以上。

钢纤维:采用30 mm端钩型系列。

1.2 配合比设计方案

由于超高强混凝土目前没有系统的配合比设计方法,其配合比设计较为困难。为了获得较好的力学性能,在确定最终配合比前,进行配合比试配试验。试验采用通用的技术途径[15]:硅酸盐水泥+活性矿物掺料+高性能减水剂,配合比见表1。配合比方案满足JGJ 55-2011《普通混凝土配合比设计规程》[16]。其中A至C配合比中矿物料只添加硅粉,D和E配合比添加了硅粉和矿渣,F至I配合比中添加了钢纤维,骨料采用石英砂。通过对这8组配合比方案,系统的研究了矿物掺和料、骨料、钢纤维对抗压强度的影响规律。

2 混凝土抗压强度试验

由于目前还没有关于超高强混凝土试验的国家标准,因此具体的试验过程[17]参照GB/T 50081-2002《普通混凝土力学性能试验方法标准》和T/CEC 143-2017《超高性能混凝土电杆》的规定,采用100 mm的立方体试件,抗压强度试验值不乘以折减系数。

2.1 试样制作

(1)按照配合比的要求称量,将水泥、砂、碎石、掺合料放入搅拌机中,搅拌均匀。

(2)将不同的配合比所需的用水量和减水剂用量一起倒入搅拌机中,搅拌3 min。

(3)在钢纤维的配比方案,采用干拌的方法使钢纤维搅拌均匀后,再进行湿拌3 min。

(4)把搅拌均匀的混凝土装入100 mm的立方体试模中,先手动插捣密实,再放在振动台上进行振捣后表面收光。

(5)因试验研究是针对实际工程的应用,因此采用常规工艺进行养护。

2.2 强度试验结果

试验设备采用某公司生产的DYE-200电液式压力试验机,如图1所示,测试件养护龄期为7天、28天抗压强度值,加载速率为1.2 MPa/s,直至试块破坏试验机停止,自动读取试验数据,强度试验结果见表2。

图1 电液式压力试验机

表1 配合比设计方案kg·m-3

表2 不同龄期的混凝土抗压强度

3 试验结果分析

3.1 不同强度混凝土破坏形态

混凝土立方体试块在受压过程中,会产生纵向和横向的变形。当压力达到一定数值后,变形达到混凝土的极限值;继续加大荷载,裂纹就会扩大最终使试件达到破坏,故砼的受压破坏是内部裂纹扩展的过程。混凝土在破坏形式上呈现一定的脆性,塑性性能表现较小,如图2所示。

图2 混凝土试块破坏形态

掺加了钢纤维的试块与普通混凝土试块有明显区别,横向变形变小,破坏后的试块形态仍比较完整,表面有多条裂缝,但试块没有散裂,如图3所示。

3.2 材料对混凝土强度的影响

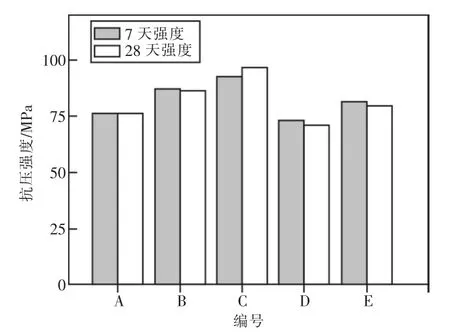

3.2.1 粗细骨料对强度影响

试验砂胶比为1.17:1,A,B,C三组配合比研究掺入不同的骨料对抗压强度的影响,结果见图4。由图4可知,A组试块只添加普通中砂,早期和晚期强度变化很小,几乎没有增长;B组试块添加了普通中砂和和碎石,早期强度比A组稍高些,但是后期强度增长幅度并不明显;C组试块添加了石英砂,强度是三组配比中最高的。通过这三组配比的对比发现,骨料采用石英砂对超高强混凝土强度增长效果较好。

图3 添加钢纤维试块破坏形态

图4 不同骨料对强度的影响

3.2.2 矿渣对强度影响

试验中有D,E共2组配合比添加矿渣材料。图4中将A和D,C和E进行对比分析,矿渣对混凝土抗压强度的增长影响很小。

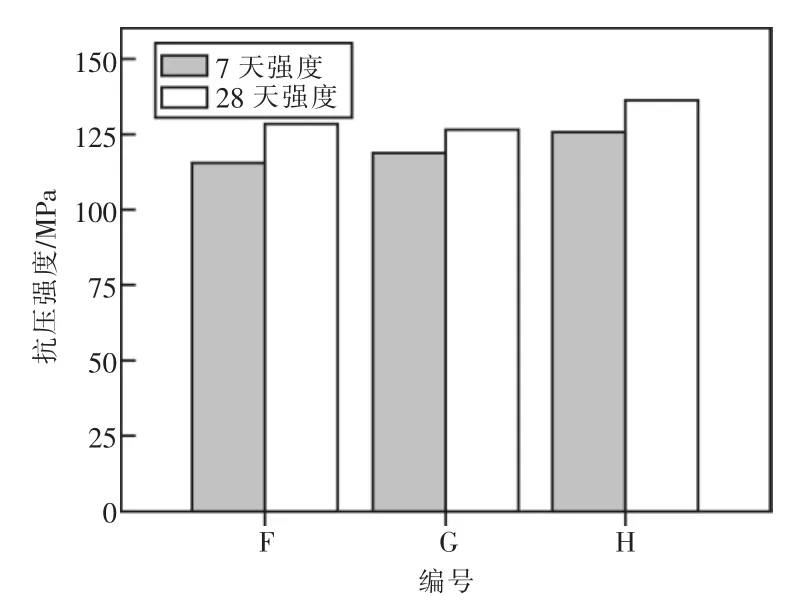

3.2.3 钢纤维对强度影响

随着龄期的延长,混凝土强度持续增长。在普通混凝土中,这种增长呈对数曲线关系。在超高强混凝土中,强度的增长具有自身的特征:早期强度增长的很快,28天后则呈十分缓慢增长的态势。从图5可以看出,添加了钢纤维的试块强度比普通试块的强度较高,且均达到了120 MPa以上,这是由于混凝土基体中掺入了钢纤维,有效阻止了混凝土裂纹的扩展,使抗压强度得到提高。

3.3 工作性能

图5 钢纤维对强度的影响

A和C组配合比的流动性比B,D,E组要好。通过分析发现,一方面胶凝材料中矿渣掺量为20%的时候对混凝土的流动性能影响不是很明显;另一方面由于粗骨料采用5~10 mm粒径的花岗岩碎石,属于小粒径的粗骨料,其相对比表面积较大,相应的用水量需求也较大,在同等的用水量、胶凝用量条件下,塌落度较小,流动性能也较差。

4 结论

通过以上配合比设计和强度试验分析,可得到以下结论:

(1)采用石英砂等材料,配制出28天强度达到136.3 MPa的超高强混凝土。

(2)钢纤维的掺加可以显著提高混凝土的抗压强度,同时大大提高混凝土的塑性。

(3)对于C120以上的超高强混凝土的配制,建议采用0.21以下的水胶比。

(4)对于超高强电杆用混凝土,钢纤维的掺量对强度的影响、降低混凝土粘度还需要做进一步研究。