基于数值仿真的小型化开关柜绝缘件优化设计与布置

2019-04-02王劭鹤叶丽雅陶瑞祥金涌涛

赵 琳,王劭鹤,叶丽雅,陶瑞祥,杨 勇,金涌涛,王 亮

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.国网浙江省电力有限公司培训中心,杭州 310015;3.七一电力器材有限责任公司,浙江 开化 324302)

0 引言

近年来电力系统不断向大容量、高电压、小型化发展,40.5 kV高压开关柜在电力系统中得到普遍的应用[1-6]。随着以空气为主要绝缘介质的开关柜小型化的发展与应用,开关柜空间尺寸及占地面积大幅减小,同时绝缘要求提高。不合理的结构设计和绝缘布置,不仅难以达到预期的绝缘效果,反而可能因绝缘缺陷引发开关柜运行故障甚至事故[7-11]。

本文利用数值分析方法研究屏蔽设计对于触头盒以及母线室穿墙套管区域电场分布的影响。通过建立电缆室触头盒出线部分、CT(电流互感器)相间设置绝缘隔板以及母线室母排搭接处的三维电场有限元分析模型,研究凝露缺陷对于触头盒出线区域以及CT相间设置绝缘隔板、屏蔽罩盒对于母排搭接处等局部电场分布的影响,提出了小型化开关柜绝缘件设计与布置的优化改进措施,以改善小型化开关柜内部绝缘性能,提升高压开关设备的安全性,提高电网供电可靠性[12-14]。

1 绝缘缺陷分析

图1为2010—2015年 27家省级电网公司40.5 kV开关柜故障案例统计分析结果。其中开关柜绝缘裕度不足、温升过高、运行环境问题、运维检修不便、柜内组部件安装工艺差以及绝缘件工艺差等,都是由于开关柜小型化后空间布局不合理所引起的绝缘裕度减小、安全距离不足、绝缘可靠性降低等方面的隐患,共计占比56.88%。因此,有必要对小型化的开关柜绝缘布局进行优化。

图1 40.5 kV空气绝缘开关柜故障案例统计

下面对当前存在的各类绝缘问题进行分析。

(1)运行环境差

开关柜运行环境差,湿度大,易凝露,绝缘电阻急剧下降,发生局部放电(以下简称“局放”)或闪络,造成绝缘事故,如图2所示。

图2 因凝露而造成的绝缘事故

(2)部件布置不合理

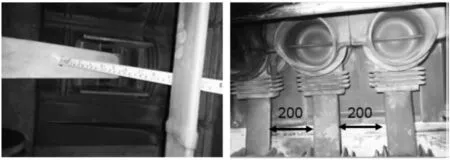

设备空间小,结构紧凑,柜内导体绝缘裕度低。如图3所示,40.5 kV开关柜母线室电气间隙仅235 mm、电缆室相间净距仅200 mm,均不能满足标准中对最小电气间隙的要求[15]。

图3 开关柜高压室电气距离

电缆室相间加装绝缘隔板,由于SMC(片状膜塑料)材料易吸水,长期运行后绝缘性能下降。如果安装不规范,出现绝缘隔板与CT的外裙边紧贴,形成小缝隙,极易造成局放。在湿度和污秽的影响下,受潮和积灰使放电程度更为严重,甚至造成相间短路。故障情况如图4所示。

图4 电缆室加装绝缘隔板引起的故障

(3)绝缘件设计问题

母线室内穿墙套管无屏蔽设计,或套管屏蔽设计不当,会形成极不均匀电场,造成局放,引起电老化,如图5所示。

图5 非屏蔽套管正常运行下的电晕放电

如图6所示,触头盒无屏蔽设计,或触头盒采用不合理的高压屏蔽设计,随着运行时间的推移以及运行环境的影响,容易导致相间放电。

图6 非屏蔽触头盒的相间放电

2 开关柜绝缘件改进措施

选用带屏蔽设计的触头盒和穿墙套管,进行电场仿真,比较屏蔽设计对于这两种开关柜典型绝缘件电场分布的影响。

2.1 母线穿墙套管

针对常规母线穿墙套管的相间位置电场分布进行仿真,模型如图7所示,本文主要关注矩形框中空气域内的电场分布情况。两导线加载相间电压为标准[3]规定的工频耐压峰值134 kV,两相母线中心距离360 mm,满足标准要求。

图7 母线室穿墙套管模型

无屏蔽的穿墙套管电场分布仿真结果如图8(a)所示。结果表明,最大场强位于套管根部靠近柜壁位置,超过18 kV/mm。在正常运行电压下,该位置最容易发生放电。针对该处场强集中的问题,除了采用大爬距和大口径的母线穿墙套管,还研究了套管内置双屏蔽结构,外层屏蔽直接与套管底座接触,通过柜壁接地,同时高压屏蔽层采用软导线与母排连接,双层屏蔽环直接浇注在套管内部。带有双层屏蔽的穿墙套管电场分布计算结果如图8(b)所示。计算结果表明,采用双屏蔽结构时,空气中最大场强不超过5 kV/mm,穿墙套管附近区域的电场分布得到明显改善。屏蔽罩的引入使得整个空间场强最大位置由母线与母线穿墙套管间的空气间隙移动到屏蔽罩附近,减弱了套管与母排间的空气间隙的电场强度,有利于改善套管电场集中现象,提高整体绝缘水平。

对无屏蔽与双屏蔽结构穿墙套管进行耐压局放试验,试验结果如图9所示。双屏蔽结构穿墙套管局放起始电压约为58.5 kV,熄灭电压约为56.5 kV,而无屏蔽设计穿墙套管局放起始、熄灭电压为30~35 kV。可见,双屏蔽设计能够大幅提高穿墙套管的局放起始电压,绝缘性能更佳。

2.2 触头盒

触头盒无屏蔽设计,或触头盒采用不合理的高压屏蔽设计,随着运行时间的推移以及运行环境的影响,容易导致相间放电。

无高压屏蔽的传统触头盒结构如图10所示。本文提出一种触头高压屏蔽环结构,屏蔽环直接与静触头底部连接,并浇注于环氧绝缘件内部。分别对无屏蔽及带屏蔽设计触头盒进行仿真分析。高压导体部分加载电压为标准[3]规定工频耐压试验的电压峰值,电场分布情况如图11所示。可以看出:无屏蔽结构中,最大场强出现在触头盒内部空气域中;带屏蔽设计结构中,最大场强出现在屏蔽嵌件处;另外,触头盒外空气域中场强较高,因此还需要进一步改变触头盒外形以防止表面放电。可见,屏蔽环的使用可以使整体电场分布更加均匀,并改善母排与环氧绝缘件之间的小间隙放电。

图10 触头盒结构

图11 触头盒电场分布

3 开关柜绝缘布局优化

3.1 凝露对绝缘件电场分布的影响

高湿条件对绝缘水平的影响包含几个方面,包括高湿环境下空气绝缘性能降低、绝缘材料表面水膜造成绝缘电阻下降以及表面凝露对电场的畸变作用等[15-17]。SMC材料绝缘隔板吸水性较强,易凝露,以电缆室触头盒下方C相CT靠近柜体侧绝缘隔板为例,仿真分析凝露对于绝缘隔板电场分布的影响。设置1 m×0.5 m×1 cm的绝缘隔板,并在间隔12.5 cm处垂直设置0.5 m×0.1 m×1 cm的母排,母排加载电压为设备运行最高电压的相电压峰值,约为33 kV。参考标准[18]设置高温、高湿环境对绝缘隔板进行凝露10 min测试,测得边缘隔板最大凝结水珠直径约为5 mm,将该数据作为仿真参数。仿真结果如图12所示。

图12 凝露对于绝缘隔板的电场分布影响

由图12可知,凝露前隔板上最大场强为0.19 kV/mm,凝露后隔板上最大场强增大至0.42 kV/mm。可以推测,凝露现象加剧以后,相应隔板凝露区域电场也会更加集中,长时间积累下,隔板的绝缘性能会不断下降,可能引起隔板表面闪络。

建立电缆室斜口触头盒出线区域的三维电场有限元分析模型,如图13所示。针对无凝露、母排凝露、触头盒内表面凝露、母排触头盒内表面均凝露4种情况,分别采用单母排方式(100 mm×10 mm)以及双母排方式(60 mm×8 mm)进行电场仿真,分析凝露对于触头盒出线部分局部电场分布的影响,仿真结果如图14所示。

两种母排方式下,凝露均会影响触头盒出线区域电场分布。相对于母排表面凝露,触头盒表面凝露对于电场分布的影响更大,对触头盒材料的憎水性提出更高要求。在相同环境下,双母排方式扩大了母排与绝缘件的电气间隙,对触头盒出线区域的电场分布影响更小。

图13 电缆室触头盒出线区域电场仿真模型

图14 电缆室触头盒出线区域电场仿真结果

3.2 母线室结构优化

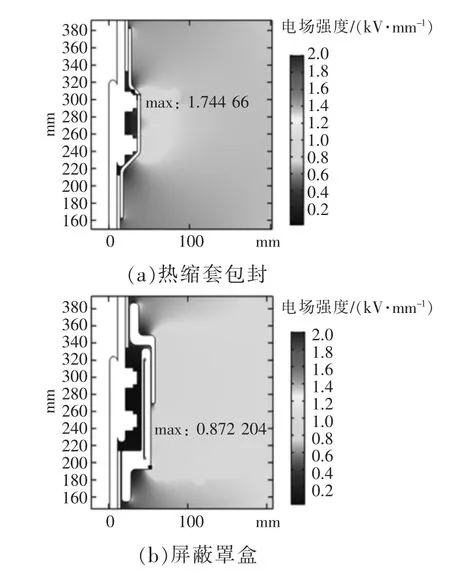

开关柜母线室内母线搭接处,裸露的螺栓通常会引起局部场强集中,高湿条件下可能发生电晕并缩短绝缘距离。通常安装热缩套包封作为复合绝缘措施,以改善螺栓对地绝缘距离不足300 mm造成的绝缘问题。然而热缩套与螺栓尖端的不完全接触可能造成更严重的局部场强集中现象,反而增加了绝缘失效风险。本文采用工程改性塑料材质的屏蔽罩盒设计,内设金属屏蔽网与环氧屏蔽罩,以改善母线搭接处的电场畸变情况。母线保护盒屏蔽结构如图15所示。

图15 母线室保护盒屏蔽结构

通过电场仿真对比屏蔽罩盒与热缩套包封对母线搭接处局部电场分布的影响,结果见图16。母线及螺栓加载134 kV电压,在距离螺栓185 mm处设置电位金属板模拟柜壁。采用热缩套包封时,母线搭接处最大场强出现在热缩套内部空气域中,加装屏蔽罩盒时最大场强出现在屏蔽罩表面且场强较低。因此,屏蔽罩盒设计相对热缩套包封能够更好地改善母线搭接处附近局部电场强度,实现更优的螺栓对地绝缘距离不足300 mm的复合绝缘。

图16 35 kV母线搭接处屏蔽罩电场仿真结果

3.3 电缆室结构优化

开关柜电缆室CT两相之间的空气间隙较小,通常相间需设置SMC绝缘隔板。以100 mm×10 mm单母排方式进行CT三相间设置绝缘隔板前后的电场仿真,母排中心间距设置为360 mm,三相间加载线电压40.5 kV,仿真结果如图17所示。

图17 电缆室CT相间电场仿真结果

以B,C相为例,相比于未设置绝缘隔板的情况,绝缘隔板设置在相间中间位置时,电场强度由0.154 kV/mm减弱至0.051 kV/mm。但设置绝缘隔板会使相间空气净距缩小,一旦隔板发生凝露,凝露点局部场强会增大至0.157 kV/mm,导致绝缘水平下降。

因此,本文对开关柜电缆室进行进一步优化布置。首先,采用斜口触头盒,取消电缆室内CT相间绝缘隔板;其次,将A,C相CT外扩,相间距由300 mm扩展为360 mm,提高绝缘裕度;母线采用60 mm双母排设置,符合空气距离要求;CT与触头盒的连接母排打平弯处理(满足净距大于300 mm),如图18所示。

图18 开关柜电缆室优化布置

取消CT相间绝缘隔板,改进布置以及母排方式后进行电场仿真,仿真结果如图19所示。相间中间位置处电场强度相较于单母排方式下降至0.126 kV/mm,绝缘水平得到提升。

图19 取消相间隔板后CT相间电场仿真结果

4 结语

(1)穿墙套管双屏蔽结构相对非屏蔽结构,空气中最大场强由18.86 kV/mm下降至4.62 kV/mm,局放起始、熄灭电压由30~35 kV上升至57.5 kV左右,双屏蔽设计能够显著改善穿墙套管附近区域的电场分布,同时大幅提高穿墙套管的局放水平,绝缘性能更佳;触头盒屏蔽结构相对无屏蔽设计,母排与环氧绝缘件之间场强由1.25 kV/mm下降至0.52 kV/mm,最大场强移至屏蔽嵌件处,整体电场分布更加均匀。

(2)电缆室CT靠近柜体侧绝缘隔板发生凝露,最大场强由0.19 kV/mm上升至0.42 kV/mm,长时间积累会引起隔板表面闪络;触头盒出线区域内表面发生凝露会使触头盒区域场强大幅提高,双母排方式相较单母排方式提高了母排净距,触头盒出线区域场强减小。

(3)母线室母排搭接处采用屏蔽罩盒设计时,最大场强由热缩套包封时的7.48 kV/mm下降至2.13 kV/mm,实现更优的螺栓对地绝缘距离不足300 mm的复合绝缘;电缆室CT相间取消绝缘隔板,采用斜口触头盒,A,C相CT外扩,采用双母排布置,空气净距进一步提高,绝缘裕度得到提升。

(4)在本文基础上,后续将开展研究不同缺陷模型对不同类型电压(冲击、工频交流)耐受的敏感程度,验证绝缘件优化设计和布置方式下的绝缘耐受情况。