大型抽水蓄能水轮机转轮铸造技术研发

2019-04-01唐钟雪苏志东冯周荣

唐钟雪,苏志东,冯周荣

(共享铸钢有限公司,宁夏银川750021)

抽水蓄能水轮机发电设备的设计和制造是当今装备制造领域最高端的先进技术之一,而水轮机转轮作为抽水蓄能机组的核心配件,其制造技术反映了水轮机制造商竞争能力和水平,受到世界各地水电行业的高度重视。在我国工信部发布的《首台(套)重大技术装备推广应用指导目录(2017年版)》中,抽水蓄能水电机组及其配套铸锻件也列入该目录,是国家亟待研发和重点支持的产品,因而具有重大的战略意义。

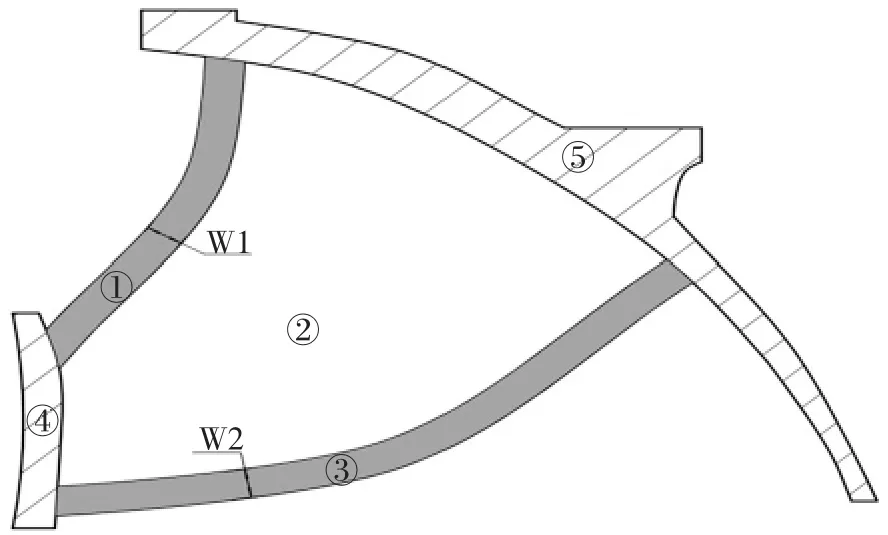

图1 传统转轮焊装示意

传统的转轮生产方式为先进行上冠、下环及叶片独立铸造、加工,然后再进行组焊,优点是利于铸造和加工,但缺点也很明显,后期回厂后焊接量大,操作困难,生产周期长,焊缝多,焊接质量不稳定等。

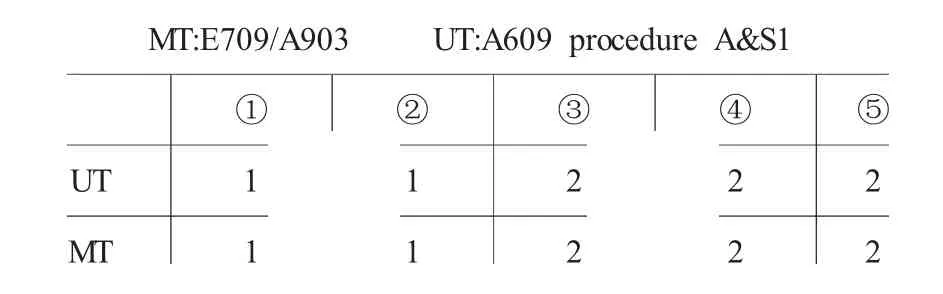

图2 产品结构示意图

1 产品介绍

抽水蓄能水轮机转轮整体制造是将转轮的上冠、下环、叶片作为一个整体进行铸造、加工成型,此方法虽然避免了焊接,但是由于转轮结构复杂,制造难度极大,是转轮制造技术发展的方向。抽水蓄能整铸转轮是由上冠、下环及叶片组成,叶片翘曲度较大,壁厚极薄。相比与传统的阻焊转轮,此类转轮相邻两个叶片之间的间距较小,空间更加狭窄,流道也更加狭长。本次研发的抽水蓄能整铸转轮轮廓尺寸为ø1600 mm×817mm,铸件净重为2446 kg,最小壁厚为8 mm,材质为ASTM A743CM。

2 技术信息介绍

本文介绍的抽水蓄能转轮是属于水轮机转轮的核心配件,用于抽水蓄能发电机组,用户的技术要求如下:

(1)铸件尺寸公差等级:要求相当于国标GB/T 6414铸件尺寸公差CT9级控制叶片的型线和壁厚尺寸。

(2)铸件粗糙度要求:顾客的要求相当于GB/T 6060.1铸件表面粗糙度比较样块表面中的R a12.5。

(3)材质牌号ASTM A743 CA6NM:抗拉强度(MPa)≥755;屈服强度(MPa)≥550;伸长率(%)≥15;断面收缩率(%)≥35;低温(0℃)冲击功(J)≥40。

(4)NDT检测要求:UT按照标准ASTM A 609进行检测,具体要求如下:

1)进、出水边(①、②区)150mm范围内UT检测1级合格;

2)其他区域(③、④、⑤区)UT检测2级合格。

图3 检测区域

表面缺陷按照标准磁粉检测标准ASTM E 709或者渗透检测标准ASTM A903进行检测,具体接受等级如表1所示。

3 工艺方法

我公司经过与多家水轮机制造商的技术沟通,提出转轮整铸技术,将上冠、下环及叶片集成一体进行铸造,极大的缩短转轮的制造周期,同时提高了转轮的整体质量及制造精度。该抽水蓄能转轮整铸项目采用MAGMA模拟验证工艺和组芯造型工艺,砂芯通过3D打印成型,优化3D打印原辅材料及涂料,研究尺寸及性能的控制方案,开发不同尺寸、重量转轮的整体铸造技术,实现转轮产品的成功研发,从而有效满足国家抽水蓄能水轮机建设对高性能转轮铸件的需求,对促进国家经济建设具有重大的战略意义。

表1 各区域检测要求

3.1 铸造工艺方面

整体转轮是集叶片与上冠、下环集一体的一种复杂的螺旋回转型配件,叶片的最小壁厚只有8mm左右。对于此类薄壁铸钢件,浇注温度升高有利于充型,但粘砂倾向会加大,相反,降低浇注温度会减少铸件的粘砂倾向,但充型难度会增大。分析铸件的热节分布发现,上冠与叶片结合处的热节为一螺旋线形状的带状热节沿转轮回转中心一周均匀分布。同样,叶片与下环结合处也具有类似热节,且该热节处于相对封闭的空间。

工艺上采用间断式的圈冒口解决螺旋带状热节的补缩问题,同时使用Magma模拟验证工艺的可靠性。浇注系统采用开放式、底注式浇注系统,采用二分法多点进流,确保充型平稳。

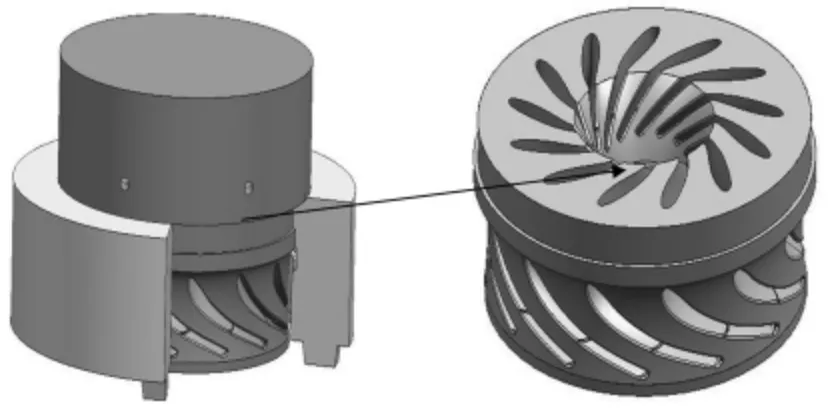

3.2 成型设计

考虑到抽水蓄能转轮流道比较狭长,且两个叶片之间间距较小(最小55mm),采用传统的成型方法存在难以起模或组芯累计误差较大,因此该产品在成型时采用3D打印成型,将叶轮部分设计成整体砂芯,砂芯打印尺寸精确,提高转轮的制造精度,同时可以极大限度的减小工艺贴量,在铸件近终形研究方面有积极推动作用。通过3D打印调整铸件的铸造流程,根据现有打印机的打印尺寸及铸造工艺需要的工艺信息,如冷铁、保温板等确定适合铸钢件的3D打印分芯方法。采用3DP制芯、模块化组芯造型工艺方法,砂芯结构包含铸件内外腔结构、浇注系统结构、冒口及出气结构等。

图4 转轮Magma模拟示意图

图5 叶轮部分整体砂芯示意图

图6 现场砂芯照片

3.3 冶炼工艺

钢水纯净度主要从有害气体含量及夹杂物数量两方面来控制,对于有害气体,首先从原材料控制,选择优质气体含量低的废钢,其次是EAF脱碳量控制在0.4%以上,通过吹氧脱碳操作去除钢液中的有害气体,最后在LF炉提高氩气软吹时间,充分促进夹杂物的上浮。钢水纯净度控制方法主要有:EAF炉吹氧阶段防止钢水过氧化,产生大量氧化物;VOD精炼阶段根据废气温度及氧势变化控制吹氧量,防止VOD后碳含量过低,并且增加高真空下碳脱氧时间,减少钢液中氧化物;最后在浇注过程通过型腔吹氩及水口吹氧保护的方式防止钢液的二次氧化。

3.4 热处理工艺设计

顾客热处理要求回火保温温度为610℃,焊后保温温度595℃,均高于过去公司所生产的水电产品的相应的保温温度10~15℃。这样的热处理温度公司以往从没有执行过,且高于现有顾客水电规范中规定的温度。较高的回火和焊后温度对强度的保证增加了难度。同时该类整体转轮,结构复杂,壁厚差大,热节较多,且有薄壁。在高温1030℃的热处理过程、正火风冷和后续的中高温回火过程及焊接过程铸件容易产生变形以及有较大的裂纹风险。

为此采用在顾客规定成分范围内,适当提高C、N、Si含量并加快铸件正火风冷冷却速度,同时采用铸件上附着热电偶配合炉偶来精确控温严禁回火超温的方式来保证铸件高强度;采用厚大的上冠面接触炉子垫铁这种装炉方式,保证了铸件在高温加热区不会因为自重产生变形;除了正火出炉风冷外,在整个热处理过程中采用缓升慢降的加热方式,减小铸件不同部位的温差,防止铸件变形开裂。

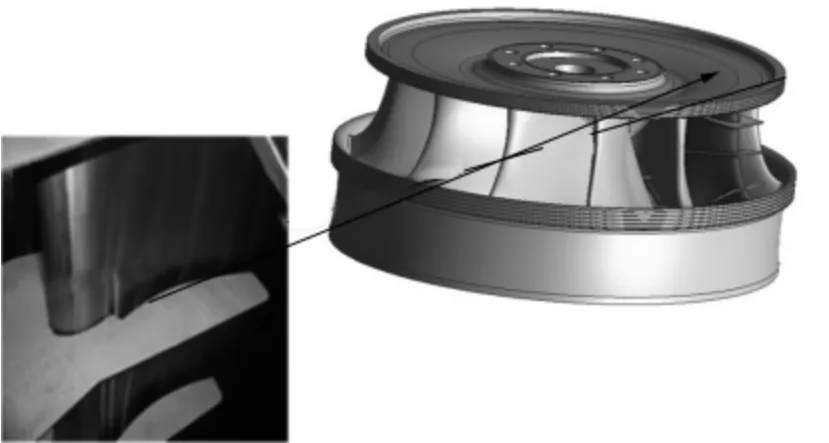

3.5 尺寸精整

通过对转轮的结构分析,分析可加工区域及不可加工区域,并针对此制定专项的生产流程,在铸件质量热处理后进行划线,按照顾客的一致性及相似性要求确定加工基准,然后按照加工基准加工卡板定位槽,利用每个高度的叶片卡板对不可加工区域进行精磨。

图7 尺寸精整卡板示意

4 产品质量验证

(1)尺寸检测:铸件尺寸检测结果符合顾客要求,与工艺贴量完全吻合;

(2)化学成分检测:化学成分检测结果符合顾客材质规范;

(3)性能检测:性能检测各项指标均符合顾客规范;

(4)NDT检测:磁粉检测结果符合MT等级要求,超声波检,结果符合UT等级要求。

5 结束语

本文通过研究抽水蓄能水轮机转轮的结构特性,采用整体铸造工艺,利用MAGMA模拟检验,确定最优的铸造工艺,利用3D打印整体成型,通过冶炼、热处理以及尺寸精整工艺的研究,使得抽水蓄能水轮机转轮整体铸造技术研发成功。其创新性如下:

(1)实现水轮机转轮的零件集成(上冠+下环+13叶片一体化制造),缩短了转轮的制造周期,提高了转轮质量的稳定性。

(2)铸造工艺打破传统的分体式组芯造型工艺,创新性应用3D打印工艺,实现叶轮型芯一体化,提高制造精度,实现铸件制造近终形。

抽水蓄能水轮机转轮整体制造是将转轮的上冠、下环、叶片作为一个整体进行铸造、加工成型,此方法虽然避免了焊接,但是由于转轮结构复杂,制造难度极大,是转轮制造技术发展的方向。目前国外已成功研发生产整体转轮,产品价格十分昂贵。截止目前国内尚无企业能够成功研发转轮整体成型技术。我公司通过开发不同尺寸、重量转轮的整体铸造技术,实现转轮产品的成功研发,从而使此类铸件不再依赖进口,有效满足国家抽水蓄能水轮机建设对高性能转轮铸件的需求,对促进国家经济建设具有重大的战略意义。