热浸镀55%Al-Zn板微观组织演变分析

2019-04-01张海建周鹏飞

张海建,周鹏飞,2

(1.江苏中色锐毕利实业有限公司,江苏盐城224005;2.苏州大学,江苏苏州215600)

随着“中国梦”逐渐地深入人心,“海洋战略”已然成为重中之重,尤其是“瓦良格”航母的服役更是把金属的腐蚀问题推向了风口浪尖。海洋大气中的盐雾含量很高,对金属的腐蚀现象尤为明显[1],因此,热浸镀锌钢板又一次成为举世关注的焦点。热镀亦称热浸镀,是将被保护的金属制品浸渍在熔融的金属中,使其表面形成一层保护性的金属覆盖层[2,3]。选用的液态金属一般是低熔点、耐蚀、耐热的金属,如Al、Zn、Sn、Pb等[4,5]。我国起步较晚但目前已经取得了不小的成绩,同时随着轻量化和节能环保理念的不断深入,日本人在热浸度涂层上研制出了Super Zinc、Super Dyma、Dymazinc、ZAM等镀层品种[6-8],目前处于世界领先水平。

本文从现有涂层工艺的微观层面着手,分析涂层微观形貌及生长机理,为优化涂层质量,提升涂层性能提供理论基础。

1 试验过程与方案

1.1 GL锌液成分

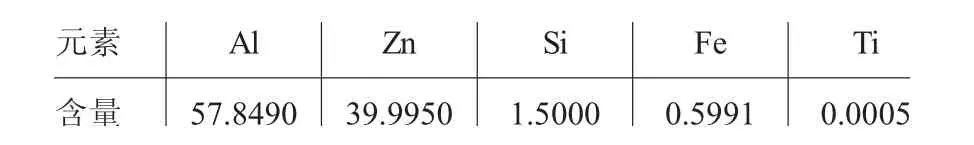

GL:镀55%Al-Zn,具体成分见表1。

表1 GL锌液成分 ωB/%

1.2 工艺流程及工艺参数

1.2.1 工艺流程(1)热轧钢卷→酸连轧

酸洗:进入酸洗槽以一定比例之盐酸(兑水)衬去除热轧钢板表面锈皮→进入清洗槽以清水漂洗→烘干。

连轧:经连续式轧延(五组机架),将热轧钢板轧至规定厚度(热轧厚度3.0 mm→轧硬厚度0.4 mm)。

(2)轧硬钢卷→热镀锌

先进入碱洗槽以脱脂剂(兑入一定比例之清水,电导率控制在5~15 ms/cm3)清洗轧硬钢板表面之残油残铁,再以清水漂洗,然后烘干→退火:依次进入加热区(板温为615~625℃)、保温区(板温为715~725℃)、冷却区完成退火(535~545℃),再进入镀槽。过程为全封闭式。进入镀槽,钢板浸入锌液当中(进入镀槽时的钢板温度为535~545℃)→出镀槽,以空气刀吹扫板面来控制单位面积的镀层重量和厚度(镀槽内的锌液温度为545~555℃)→通过风机向钢板吹扫空气,使钢板降温,锌液凝结。1.2.2 工艺参数

(1)退火:加热段钢板温度为620℃,时间为5.93s→保温段钢板温度为720℃,时间为25.12s→冷却段钢板温度为540℃,时间为13.68s。

(2)镀锌:540℃的钢板进入550℃的锌液,进镀槽至出镀槽时间为1.04s。

1.3 试样制备

取镀好的钢板裁剪成10mm×15mm×3mm的长方体块状薄片,取其中一件用砂纸将镀层打磨掉以便观察基体组织,另一件保持原样。

1.4 微观组织检测

采用QUANAT-200型扫描电子显微镜(SEM)观察涂层微观组织与结构;采用Y-500型X射线衍射(XRD)分析涂层物相组成;采用OLYMPUS IX71-A21PH倒置显微镜观察基体组织。

2 试验结果与讨论

2.1 基体表面形貌分析

如图1a为镀锌板表面形貌,其呈现出鱼鳞状,是正常镀锌板的表面特征。而图1b的涂层断面扫描电镜图则更清楚的显示了镀层与基体之间的微观组织特征,基体与镀层之间存在明显的分界且界面平直,基体为铁素体组织,镀层厚度约在17~23μm之间并且约有3μm的过渡层。在热浸镀过程中,当钢基体浸入熔融的镀液后,Fe和Zn将发生相互扩散,经过一系列的反应后,将在基体表面形成锌合金镀层。

图1 基体表面形貌

2.2 镀层表面SEM与EDS分析

图2为镀层表面形貌及表面EDS分析,从图中二次电子图中可直观看出镀层表面呈现树枝晶状组织,同时结合EDS图谱镀层中有Al、Zn等元素,则镀层中的元素在基体表面Fe上异质形核,并且在适当的温度梯度及冷却条件下,形成化合物并生长成为枝晶状组织。陈一磊等[9]发现硅元素可以使锌铝镁合金液的过冷度增加,镀层表面层组织中,粗大树枝状富Al相发生明显的细化,而且硅含量越高,树枝晶越细小。李振峰等[10]同样发现在Zn-40Al中添加硅时,随着硅含量的增加,外层凝固组织中富铝枝晶相的晶粒逐渐变小,枝晶的排列越来越规则。

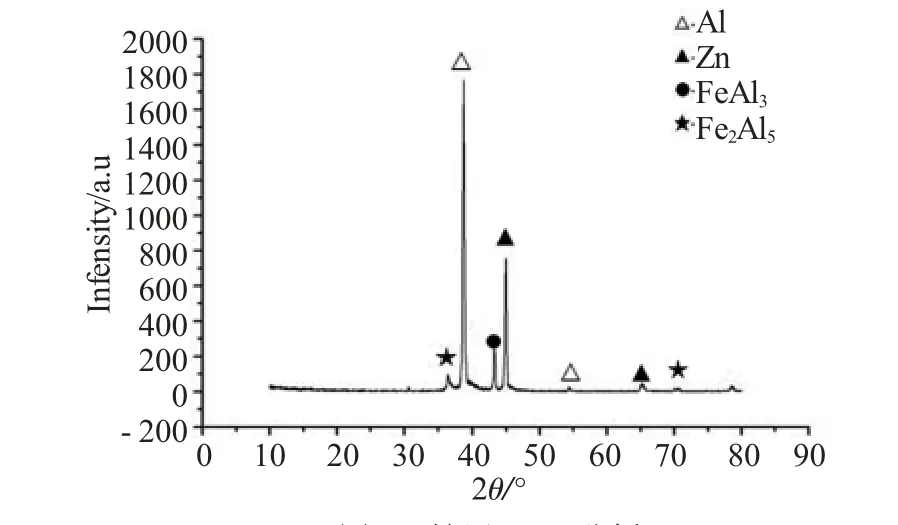

为了进一步分析涂层组织,对镀层进行XRD图谱分析,如图3。从图中可直观读出涂层中不仅Zn等元素存在,同时还形成了FeAl3、Fe2Al5等化合物。铝是热浸镀锌液中常见的添加元素之一。往热浸镀锌液中添加少量的铝,可增加镀层的光亮性,减少锌浴中锌液表面的氧化[11]。在热浸镀锌液中添加铝的含量超过0.15%时,能抑制形成Fe-Zn合金相,主要是因为在Fe/Zn界面上形成了一层连续的Fe2Al5相,抑制Fe-Zn合金相形核长大[12]。然而,Al抑制热镀锌镀层Fe-Zn相反应的时间是很短的。事实上,镀层中形成的Fe2Al5相抑制层延迟了Fe-Zn反应,Fe2Al5相抑制层很快发生破裂,Fe-Zn合金层形成。这种Fe2Al5相抑制层在基体晶界处发生的Fe-Zn反应引起层的破裂一般在短暂的几秒内发生[13]。

研究表明[14],延长Fe2Al5相抑制层存在期的途径有以下几种:(1)采用比较低的镀锌温度;(2)提高热浸镀锌液中铝的含量;(3)降低表面粗糙度;(4)使热浸镀锌液中Fe含量降低。

图2 镀层表面SEM分析

图3 镀层XRD分析

图4 镀层断面SEM分析

2.3 镀层断面分析

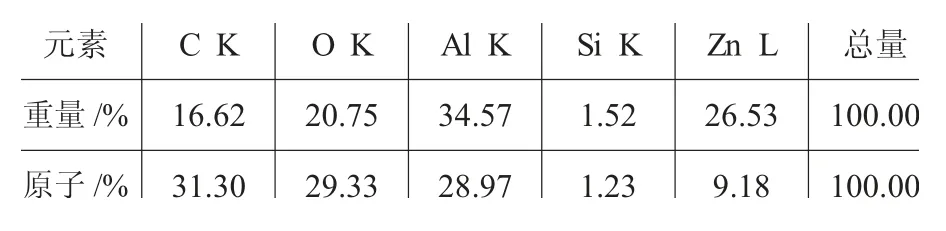

从镀层断面二次电子像和EDS分析来看(如图4),断层元素多出了C、O、Si等元素,这和镀锌液原始成分相类似。同时结合表2样品分析区域成分分析(半定量)碳、氧、铁、硅为基体本身的元素,锌、铝峰值较高是镀层元素。

钢中最常见的元素中,除Si和P外,C含量也会对Zn-Fe反应产生影响,钢中的C含量较高时,会影响Zn-Fe反应,减少镀层中爆炸组织的形成。C在钢中的存在形式也会影响锌铁之间的反应,钢中的C以石墨态和回火马氏体存在时,对Zn-Fe反应无影响;以球状或片状珠光体存在时,Zn-Fe反应速度将提高4~5倍[15,16];分布细密均匀的索氏体或屈氏体存在时,Zn-Fe反应速度会变缓[16]。

表2 样品分析区域成分分析

为了进一步分析各元素的分布情况,对镀层断面进行元素的面扫描,如图5所示,试样局部面扫描图的镀层中Al和Zn含量相差小,颜色较亮,则镀层有较多Al和Zn,基体存在大量Fe。从图中可看,Al元素在镀层与基体的分界面处有明显的

分界线,则表明Al元素没有从镀层扩散到基体,且分界线右边的Al元素以弥散的形式分布;而Zn元素没明显的分界线,Zn元素由左向右含量依次减少的趋势,表明Zn元素在镀层与基体之间存在扩散的现象。

3 结论

(1)热浸镀层与基体界面清晰且平直,镀层厚度约在17~23μm之间并且约有3μm的过渡层。

(2)镀层表面呈树枝晶状,主要是富Al、富Zn的金属间化合物。

(3)镀层元素分布方式不同,Al元素仅在镀层一侧以弥散分布的形式存在,而Zn元素则在镀层和基体上以扩散的方式存在。

图5 镀层断面元素扫描