4H缸体缺陷的分析及对策

2019-04-01宋岩

宋 岩

(一拖(洛阳)铸造有限公司,河南洛阳471000)

4H缸体是本公司重要的汽车类产品之一,由于该产品结构复杂,在铸造生产中控制难度大,废品率居高不下。主要存在的问题有水套烧结、上箱搭子气孔、缸孔缺陷等,主要问题集中在缸体水套芯上。对于干式缸体来说,水套芯的生产工艺水平对降低产品废品率起着决定性作用。通常的影响因素有设备工装、产品结构、芯砂种类和涂料等。随着客户对产品质量要求的提高及公司发展的需求,降低废品率势在必行。

1 铸件结构及生产工艺

4H缸体用于柴油车的发动机,材质HT250,轮廓尺寸532mm×382mm×436mm,整体壁厚5~8mm,主体芯采用冷芯工艺,水套芯及其他配套砂芯采用热芯覆膜砂工艺,静压线造型,感应电炉熔炼。浇注系统采用中注+顶注浇注,内浇口分散布置在1、4缸上箱裙部和2、4轴瓦瓦口,浇口面积比为∑F内:∑F横:∑F直=1:1.4:1.2。阻流面积在内浇口。上模在缸筒顶面位置设置溢流冒口和排气销,浇注前期可以排型腔的气,最后被冷铁水填充,排冷铁[1-3]。铸件结构图如图1。

图1 4H缸体铸件结构图

2 原因分析

2.1 产生气孔的原因

4H缸体是一种干式四缸体,采用卧浇,水套芯、挺杆室和套头芯都离内浇口较远,主体芯、水套芯和挺杆室三层砂芯叠放,发气量比较大,直接向上的排气孔只有上箱的四个ø23mm的芯头,其它侧边溢流冒口辅助排气,排气不足,小头上箱面又是离直浇道最远处,到达此处的铁水很快冷却,致使铁液中的气体没有及时排除,留在铁液中形成气孔[4],如图2。这是气孔会出现在靠近缸顶面上箱的原因,可是出现气孔的比例却忽高忽低,据统计,单班气孔废品率最高10%,最低没有气孔。对废品的流水号进行统计分析,并没有发现明显的规律,气孔并不是在每包铁水的末箱出现,说明浇注温度适宜,铁水温度并不是造成的气孔的主要原因,那只能在砂芯的排气和发气环节上进行改善。

图2 缸体上模

2.2 产生缸孔缺陷的原因

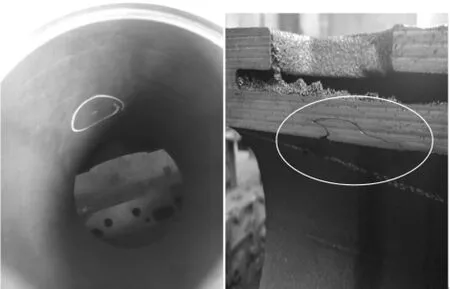

每个缸孔内都有一处或多处缺陷。表观为浅薄层缺肉,形状为不规则多角形。加工后出现完全消失或少量存在。由于对缸体缸孔内壁要求极高,不得出现任何缺陷,所以该缺陷的出现成为了最大的质量隐患。对缺陷处解剖开,可以看出,缺陷是浅薄一层线状分布在本体内,如图3所示。从缺陷的形态可以看出,夹杂物并非铁水本身所有,应该是外来物质,通过能谱分析是硅酸盐物质,排除砂粒和渣子,应该是涂料层,涂料层在浇注过程中剥落,呈层片状,被铁水挤压成曲面状分布在本体内,与事实相符,因此可以从涂料方面进行整改。

图3 缸孔缺陷位置及解剖图

水套芯浸涂工艺流程为,制芯修芯后先局部刷防烧结料(水套芯螺栓搭子容易烧结部位),再整体浸HA公司的水基料烘干,炉后热态下顶面和底面再浸沁阳醇基防烧结料,防止水套芯烧结。由此可见,水套芯浸涂过程中经过多次的涂料工序,而且使用的是不同厂家不同型号的涂料,涂料层的结合力不够,致使涂料层在浇注过程中剥落,造成缺陷。

2.3 产生烧结的原因

烧结主要集中在缸体水套芯螺栓搭子窝处(缸壁与螺栓搭子之间空腔),水套芯局部最薄处仅2.8~3.5mm。解剖缸体烧结部位,可以发现铸件本体与砂芯有清晰、平整的分界线。用万用表测烧结体电阻,一般在4Ω左右,证明烧结为机械粘砂。由于铁液与芯砂形成具有一定强度的“铁包砂”,缸体铸件水套腔烧结时,破碎、清理困难。这就要求在制芯环节采取措施解决烧结问题:砂芯要致密,不能有镂空;涂层要均匀,涂层深度要合适。

造成砂芯不致密的原因,一般有工装设备问题和砂子粒度,芯盒排气道或排气塞堵塞,设备射砂压力不够等因素。排除工装设备,砂子在运输过程中的粒度偏析是个关键因素,也是不易发现的因素,砂子粒度偏析后,局部砂粒偏粗,砂芯的局部就不够致密,容易引起烧结。

3 工艺措施

3.1 气孔

对于气孔的解决措施,如果温度没有问题,只能从砂芯入手,通常有两种方向:一是减少发气;二是增加排气。减少发气主要针对用砂方面进行改进,采用低树脂高强度的特种覆膜砂制作水套芯,发气量从17.5ml/g降为14ml/g。其次,对于覆膜砂的粒度也有讲究,砂子越细排气越差。在不影响砂芯致密的条件下,尽量选择粒度较粗的型号,根据经验选用40/70的砂子。另外对于水套芯排气措施,不仅外模增加排气通道,砂芯的排气通道必须畅通。经过验证,一旦顶面出砂孔芯头浸料时,排气通道被封闭,会出现批量气孔。所以该水套芯顶面出砂孔不得浸料,确保顶面排气。生产过程中一般为防止芯头浸料可以设计橡胶皮套,在浸料前套在芯头上,或者浸完料芯头部位用清水刷掉涂料。由于水套芯出砂孔芯头小,又不统一,个别芯头有浸料的用清水刷掉涂料。

3.2 砂孔

改进水套芯涂料工艺,取消防烧结料,刷料和浸料使用同厂家的同型号涂料,提高涂料结合力,以增加涂料的抗烧结性的同时避免在浇注过程中脱落。针对涂料的刷涂和过程控制方面进行了多次试验,最终确定工艺:修芯时水套芯螺栓搭子外侧局部刷亚士科W6型涂料,要求只允许刷一遍,不得二次补刷料,允许漏料,波美度50±1;刷料后当班必须再整体浸亚士科W6型涂料进炉烘干待用,波美度37±1;水套芯缸体顶面芯头端面严禁浸料。工艺稳定执行1个月后,缸孔缺陷比例由30%下降至1%。

3.3 烧结

为了消除砂粒偏析,砂子在使用前,将50公斤袋装覆膜砂倒进容器内预混1min后使用。而且对砂子粒度的标准从简单的40/70改为平均细度39~42,砂粒控制更精细化,减小偏析倾向。另外砂芯的抗烧结性与铸件气孔缺陷,在一定程度上存在反向关系,与供货商合作研发新的高强度低发气覆膜砂,减少烧结,应用于4H缸体水套芯,使得烧结问题得到很大程度改善。4H缸体的烧结废品率大幅度降低至2%以内。

之后由于造型线更新,将4H缸体转移至KW线造型生产。静压头高度由350mm提高到500mm。水套烧结问题再次出现,主要集中在1缸水套烧结,比例高达80%。解剖结果显示为机械粘砂。对于解决砂芯的烧结,芯砂和涂料的选择很重要,由于芯砂的更改周期比较长,考虑从现有的涂料工艺进行改善,对水套芯1缸烧结部位进行改进。从公司各种涂料的使用情况来看,锆料有利于烧结的消除。具体试验方案如下。

表1 试验结果

图4 三种涂料工艺的涂层照片

水套芯先在1缸容易烧结部位涂醇基锆料,再整体浸亚士科水基涂料,然后烘干待用。对涂醇基锆料的3种方式进行试验,试验结果如表1。方案和结果如下:方案一对1缸局部刷涂醇基锆料;试验结果表明没有明显改善。方案二对1缸局部淋涂醇基锆料;试验结果表明有所改善。方案三对1缸局部浸涂醇基锆料;经过批量验证,烧结基本消除。

图3通过对三种涂料工艺的涂层深度进行对比发现:刷涂工艺和淋涂工艺涂料渗入的深度不超过0.5mm。浸涂工艺明显比前两种工艺的涂层渗入深度大。通过浸涂时间的延长,渗入深度可达2mm,说明涂料工艺对涂层渗入砂芯的深度有很大的影响。涂料的渗入深度越大,对抑制烧结越有利。

4 结束语

在4H缸体生产中,水套芯用砂的选择需要兼顾多个方面因素,在一定程度上反映出,4H缸体水套芯必须采用粗粒度、高强度覆膜砂,既控制气孔,又使其水套芯烧结减轻。另通过水套芯使用涂料的改进,最终使得4H缸体缸孔缺陷得到控制,生产稳定。

4H缸体采用目前工艺生产,内废率稳定在3%左右,综合废品率稳定在9%左右。