环形件复合液压成形模拟研究

2019-03-31喻家俊孔建非王会廷

喻家俊,吴 琦,孔建非,王会廷

(安徽工业大学冶金工程学院,安徽马鞍山243032)

随着难变形材料和形状复杂的钣金件被广泛应用,各种新型的加工工艺不断被提出,充液拉深和液压胀形就是其中具有代表性的工艺[1-2]。充液拉深是一种柔性液压成形技术,是利用液体介质代替刚性凸模或者凹模,通过液体介质提供压力使板料成形的一种工艺[3-5]。充液拉深成形中的“流体润滑”和“摩擦保持”有利于减小板料与模具间的摩擦系数,提高板料的极限拉深比[6-7]。液压胀形是利用液体介质代替凸模将坯料拉入刚性凹模内使其成形的一种加工工艺,可用于成形形状复杂的零件,尤其是口径小、腔体大的零件。胀形过程中发生的加工硬化在一定程度上有利于提高零件的强度和刚度,改善零件的力学性能,提高加工精度及零件表面质量,减小装配误差[8-9]。

复合液压成形工艺是将充液拉深和液压胀形结合的一种加工工艺,采用该工艺不仅可以成形形状复杂的零件,而且成形零件具有优良的成形质量和力学性能。郎利辉等[10]采用复合液压成形工艺整体成形球形件,不仅减小了加工量,且避免了焊接缺陷,提高了零件质量。对于大型腔且壁厚薄的环形件,通常使用焊接管进行胀形成形得到,但采用这种方法成形的环形件壁厚分布不均匀,且易产生应力集中,从而降低其使用寿命。鉴于此,提出环形件的复合液压成形工艺,将板料拉深成形为筒形件再胀形成形出符合要求的环形件,利用DYNAFORM5.9软件对环形件复合液压成形过程进行模拟,探究不同工艺因素下预成形筒形件对环形件成形质量的影响,为该类零件的复合液压生产提供理论依据。

1 环形件及其复合液压成形工艺

1.1 环形件外形尺寸及材料

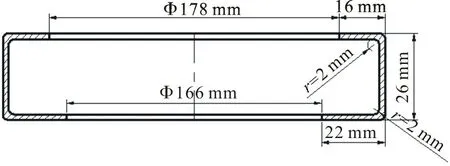

文中研究的环形件外形尺寸如图1,环形件的腔体为210 mm,壁厚为0.6 mm,高26 mm,具有型腔大、壁厚薄等特点。该环形件的材料是TA2钛合金,力学性能参数屈服强度Rel为340 MPa,抗拉强度Rm为601 MPa,材料强化系数K 为423 MPa,应变强化指数n 为0.169,板料的0°,45°,90°方向的异性系数分别为1.84,2.36,2.14。

1.2 环形件复合液压成形工艺

环形件的材料为钛合金,具有强度高、硬度大、抗磨损能力大等特点,在成形过程中易损伤模具[11]。采用充液拉深成形能降低板料与凹模间的摩擦系数,提高模具使用寿命。此外,充液拉深成形中的液室压力有利于增加板料的厚度法向压应力,改善板料变形过程应力状态,缓解零件壁厚的减薄,有利于后续成形,改善零件的成形质量[12]。

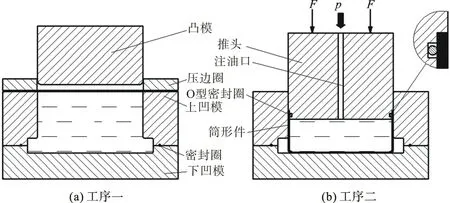

环形件复合液压成形工艺原理如图2。凹模由上、下凹模两部分组成,充液拉深成形过程中在凹模内充入液体介质,成形时板料在凹模内的液室压力作用下紧贴着凸模,并随着凸模下行板料逐渐被拉深成形为筒形件。待凹模中液体排出更换凸模为带有O型密封圈的推头,推头前端进入筒形件中利用O型密封圈与筒壁压紧进行密封,高压液体介质通过推头的内部通道注入筒形件中开始液压胀形,同时推头下行对筒形件施加轴向力F 对胀形过程进行补料,在内压力p 与轴向力F 共同作用下成形环形件。最后对环形件进行修边和冲孔等得到符合尺寸要求的零件。

图1 环形件外形尺寸Fig.1 Overall dimensions of ring parts

图2 环形件复合液压成形过程Fig.2 Composite hydroforming process of ring parts

2 有限元模型的建立

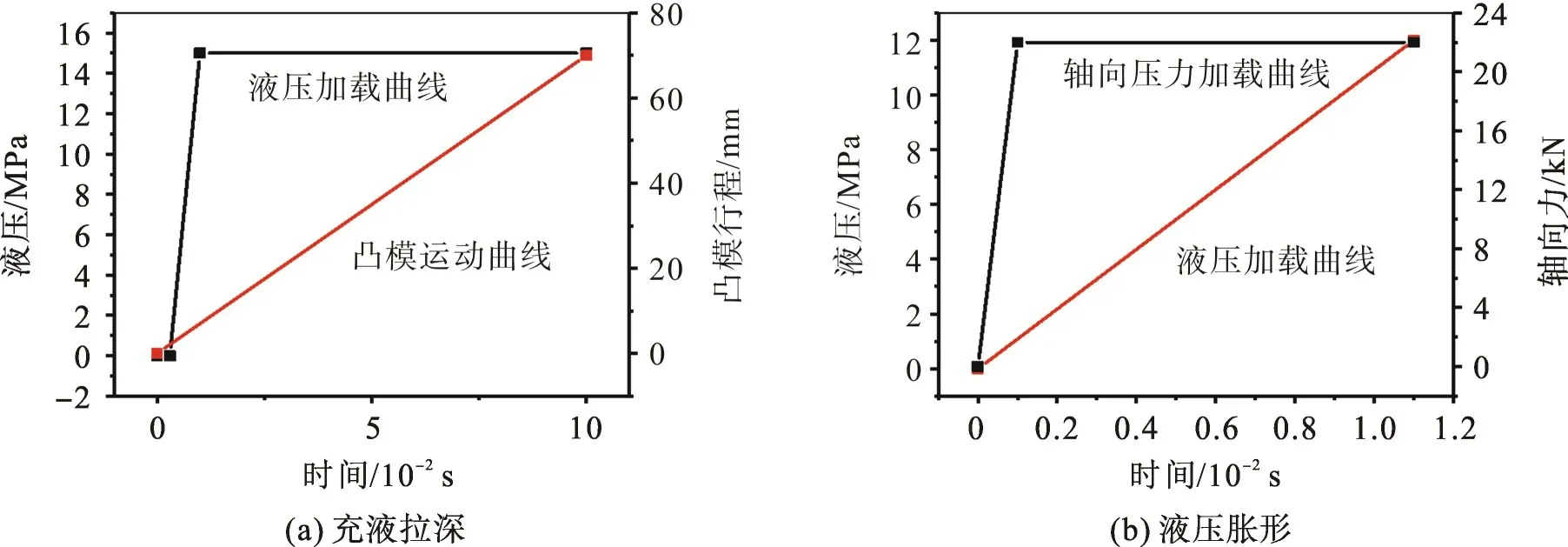

采用DYNAFORM5.9软件对环形件的复合液压成形过程进行数值模拟。在UG中建立拉深和胀形模具的三维模型并导入DYNAFORM5.9模拟软件中。然后在软件中建立材料模型,定义板料、凸凹模和压边圈并采用网格划分工具进行网格划分。最后设置成形参数,充液拉深模型中采用定间隙压边方法,压边间隙为1.1 t,摩擦方式为库仑摩擦,板料与凸模和压边圈之间的摩擦系数为0.1,由于溢流润滑作用,板料与凹模间的摩擦系数为0.06。在液压胀形中,筒形件与凹模间的摩擦系数设为0.08,轴向力在0.001 s时达到最大值,为22 kN,并保持到0.011 s,胀形成形中最大液压为12 MPa。充液拉深和液压胀形中液压加载曲线如图3。

图3 环形件复合液压成形过程中液压加载曲线Fig.3 Hydraulic loading curves in the process of compound hydroforming of ring parts

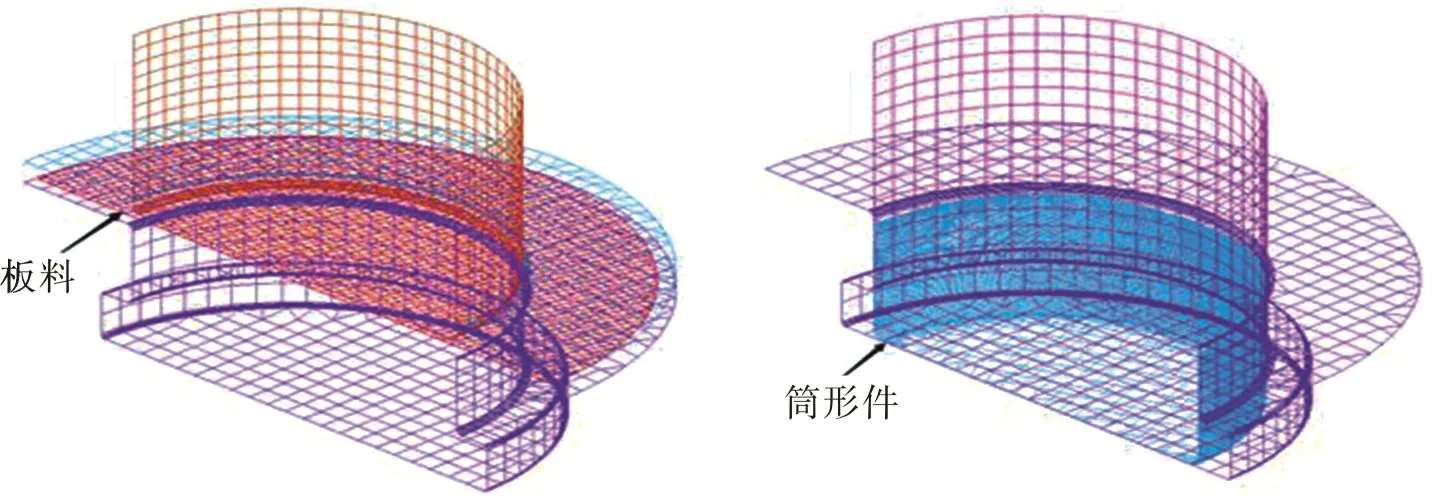

在DYNAFORM5.9软件中为保证前后工序间信息的准确传递,将前工序的dynain文件导入后工序中作为后工序的坯料,其中前工序的dynain文件包括板料变形后的应力应变、壁厚变化等变形量数据[13]。同时为方便模拟、减少运算时间,采用1/2模型进行数值模拟,模型如图4。

图4 有限元模型Fig.4 Finite element model

3 模拟结果分析

3.1 拉深比

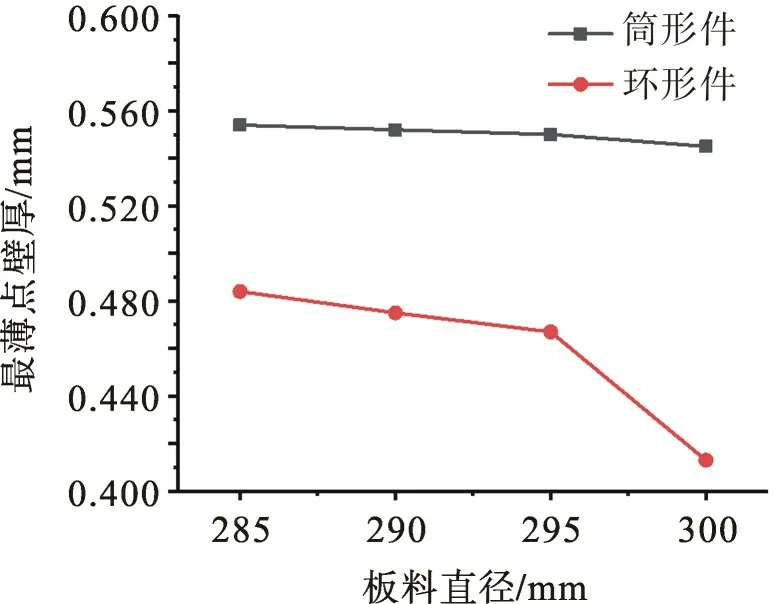

采用充液拉深成形有利于提高板料的极限拉深比,选取直径为285,290,295,300 mm的4种毛坯进行数值模拟,研究不同拉深比的筒形件对复合液压成形中环形件成形质量的影响,模拟结果如图5。由图5可知:随着坯料直径的增加,拉深比不断增大,筒形件和环形件的最薄点壁厚均逐渐减小,且环形件最薄点壁厚的减薄范围大于筒形件的减薄范围;坯料直径为300 mm时,筒形件和环形件最薄点壁厚分别为0.547,0.415 mm,此时环形件壁厚减薄率达到30.8%,严重减薄区已有破裂的趋势。

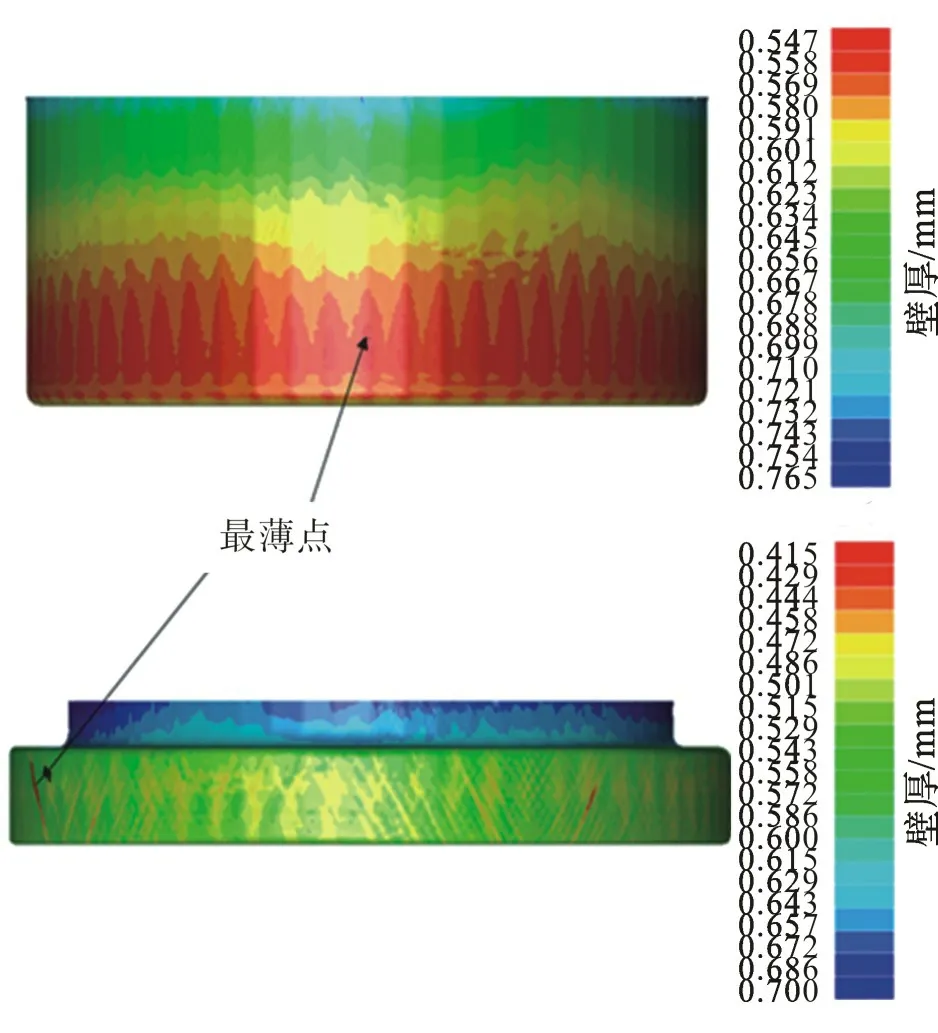

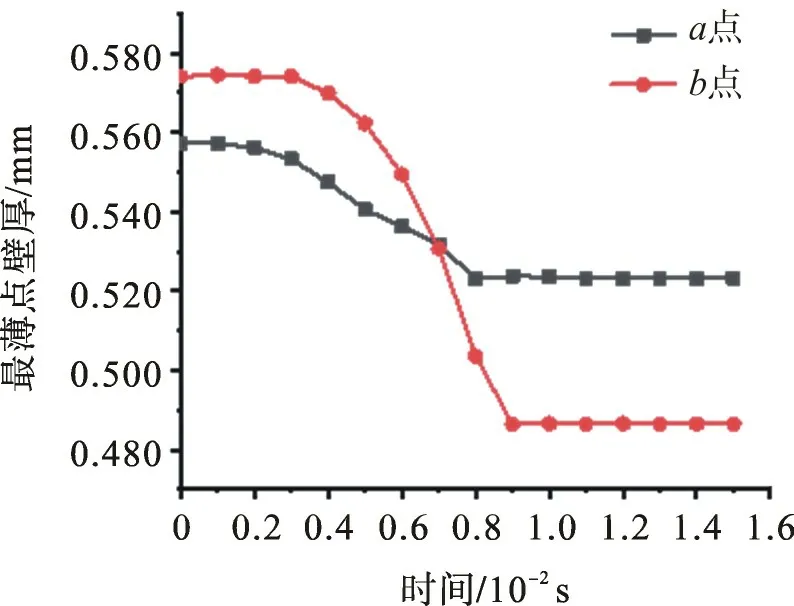

图6为筒形件和环形件的壁厚分布云图。由图6可看出,筒形件和环形件的最薄点都位于直壁区,但由胀形过程分析可知筒形件最薄点与环形件最薄点并非同一点,所以对两个减薄点在胀形过程的壁厚减薄进行对比分析,结果如图7。图7中:a点是筒形件最薄点、b点是环形件最薄点;从图7可看出,减薄点a和b的壁厚减薄总体变化趋势相同,但在胀形过程中a 点壁厚开始减薄时b 点的壁厚未发生变化,且当a 点壁厚减薄趋于不变时b点壁厚依旧发生减薄。由此说明a 和b 点间的壁厚减薄无相互影响,故筒形件最薄点在胀形过程中对环形件最薄点的壁厚减薄无影响。

图5 不同拉深比筒形件和环形件的最薄点壁厚Fig.5 The thinnest wall thickness of cylindrical and annular parts with different drawing ratios

3.2 最大液压

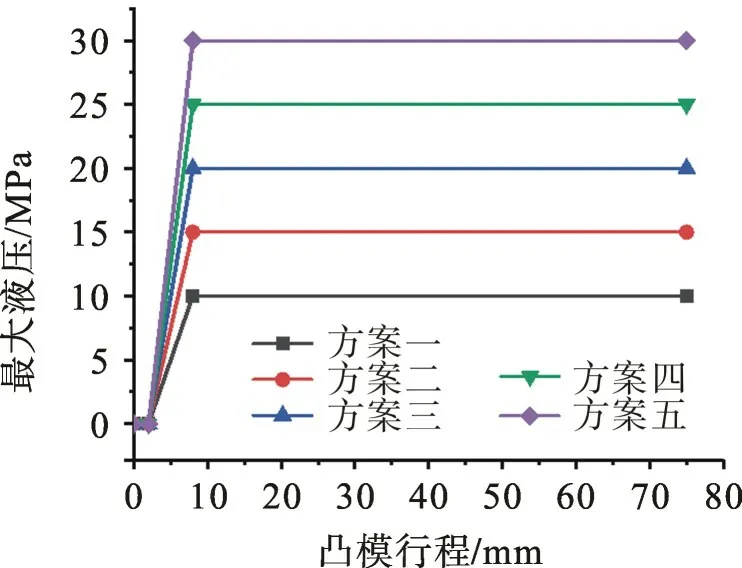

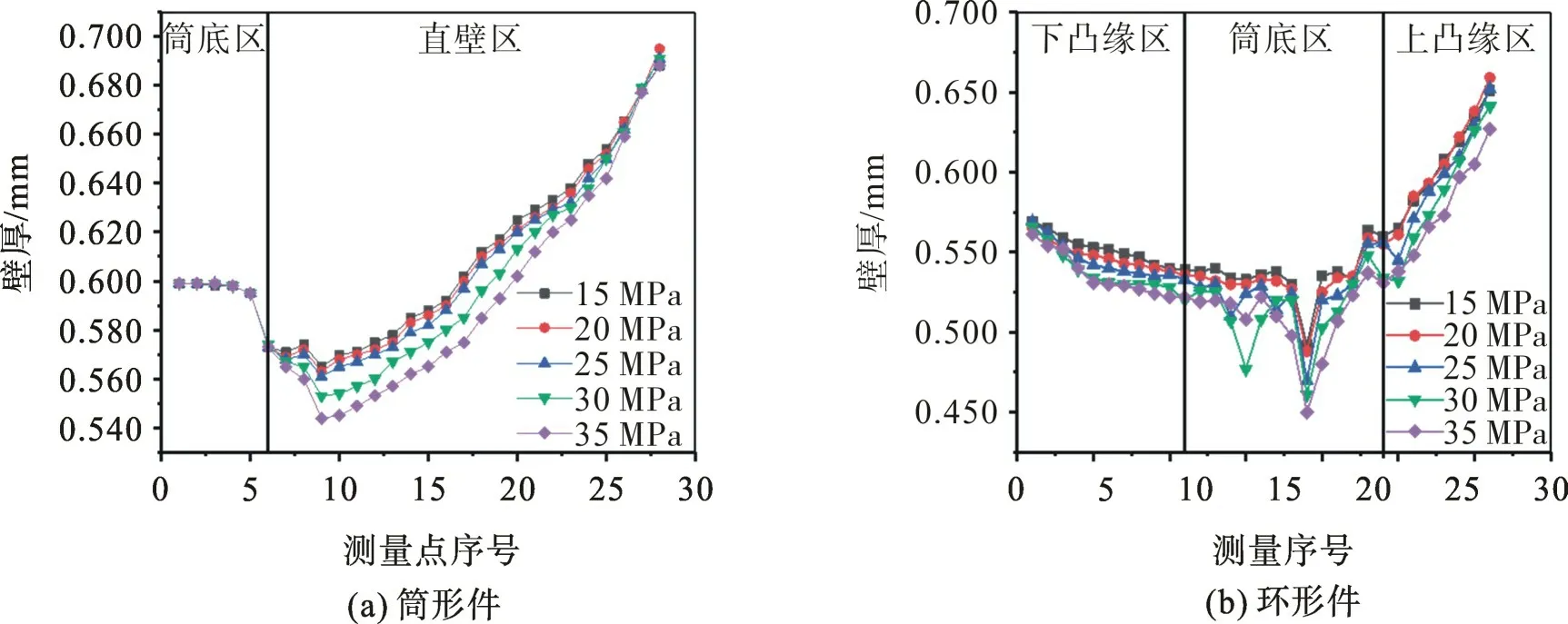

环形件复合液压成形工艺中筒形件充液拉深采用单拐点液压加载方法,其拐点在凸模和凹模的圆角半径中心处于同一条水平线时,即凸模与板料接触时开始加载液压,当凸模到达拐点处液室液压值达到最大并保持最大液压直到拉深结束,所以充液拉深成形中最大液压是影响零件壁厚分布的重要因素。为探究不同最大液压下成形筒形件对复合液压成形中环形件壁厚分布的影响,设计5 种液压加载曲线方案进行数值模拟,5 种方案的最大液压分别为15,20,25,30,35 MPa。液压加载曲线方案如图8,模拟结果如图9。

由图9(a)可知,随着充液拉深成形中液室最大液压的增大,筒形件最薄点的壁厚减薄愈大,筒形件最薄点的壁厚最小为0.545 mm,此时最大液压为35 MPa。这是因为液室的最大液压增大,充液拉深过程中筒壁处受到的径向拉应力随之增大,筒壁处壁厚减薄加剧。不同最大液压拉深成形的筒形件胀形成形后的环形件壁厚分布如图9(b)。由图9(b)可看出,随着最大液压的增大,环形件下凸缘区的壁厚减薄增加、直壁区最薄点壁厚减小。说明随着最大液压的增加,筒形件壁厚减薄增大,且筒壁区壁厚分布愈不均匀,导致胀形后的环形件壁厚减薄加剧。综上所述,为保证环形件的成形质量,筒形件充液拉深成形的最大液压为15 MPa左右。

图6 筒形件与环形件壁厚分布云图Fig.6 Cloud chart of wall thickness distribution of cylindrical and ring parts

图7 胀形成形中最薄点壁厚变化过程Fig.7 Wall thickness change process of the thinnest point in bulging

图8 不同方案的液压加载曲线Fig.8 Hydraulic loading curves of different schemes

图9 不同最大液压的零件壁厚分布曲线Fig.9 Distribution curves of wall thickness of parts with different maximum hydraulic pressures

3.3 凸模圆角半径

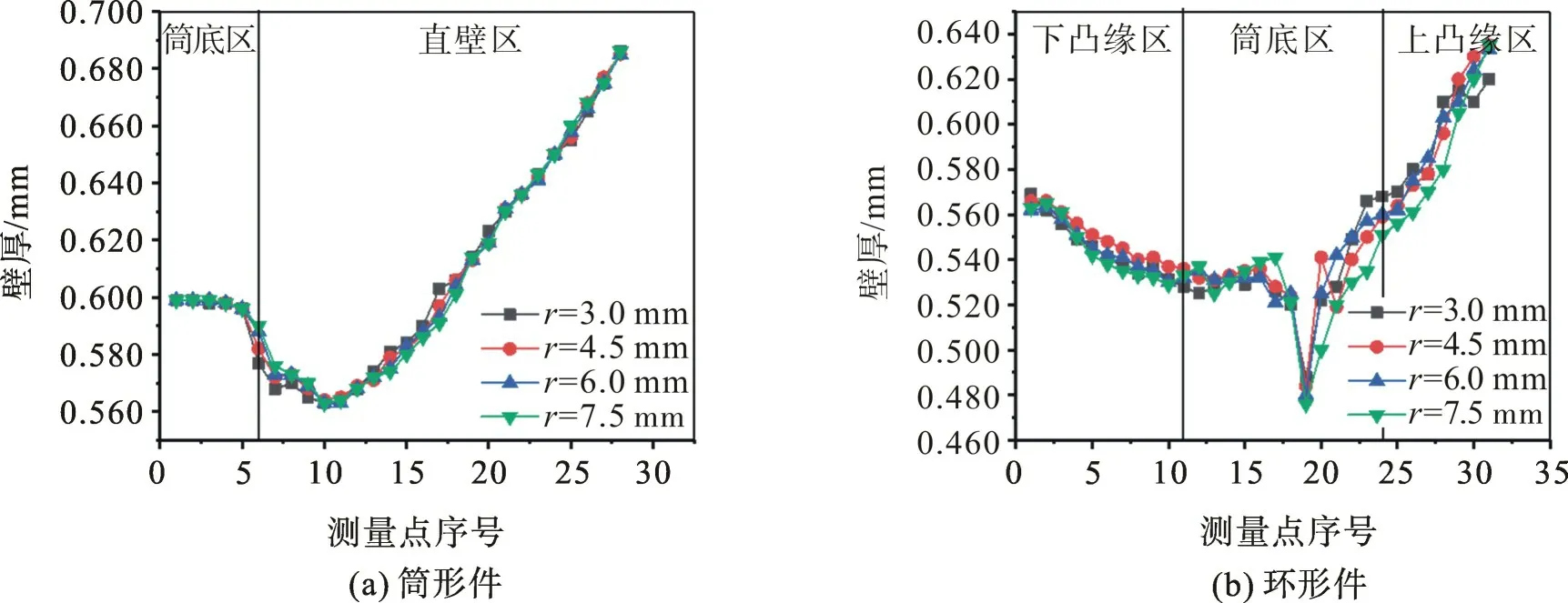

在充液拉深成形中以液室代替凸模,凸模形状尺寸即零件形状大小,凸模圆角半径等于成形零件底部圆角半径。但在环形件复合液压成形中充液拉深成形的筒形件需再胀形成形,所以筒形件的底部圆角半径不是固定值,不同圆角半径的筒形件对后续胀形中板料流动有不同的影响。文中根据模具设计经验,凸模圆角半径与板料厚度有关,选取凸模圆角半径分别为3,4.5,6,7.5 mm,研究其对零件厚度分布的影响。模拟结果如图10。

图10 不同凸模圆角半径的零件壁厚分布曲线Fig.10 Wall thickness distribution curves of parts with different punch fillet radius

由图10 可以看出:筒形件圆角处壁厚最小为0.577 mm,此时凸模圆角半径3 mm,壁厚最大为0.590 mm,此时凸模圆角半径7.5 mm,但筒形件最薄点壁厚基本不变;当凸模圆角半径为3 mm 时环形件最薄点壁厚最大为0.488 mm,当凸模圆角半径7.5 mm 时环形件最薄点壁厚最小为0.476 mm。由此可看出,随着凸模圆角半径增加,筒形件圆角处壁厚变大,但筒形件最薄点壁厚不变,环形件最薄点壁厚变小。

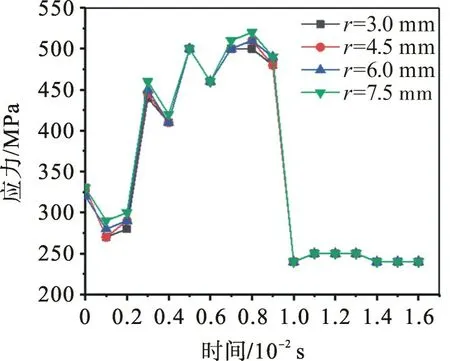

对环形件最薄点液压胀形过程进行受力分析,结果如图11。由图11可得到,随着凸模圆角半径增加,环形件最薄点受到的径向拉应力增大。说明凸模圆角半径增加,筒形件底部圆角也增大,在胀形过程中底部圆角处变形抗力增加,使直壁处最薄点受到的径向拉应力增大,导致最薄点壁厚减薄愈大。

图11 环形件最薄点胀形过程受力分析Fig.11 Analysis of the force on the thinnest point of ring parts during bulging

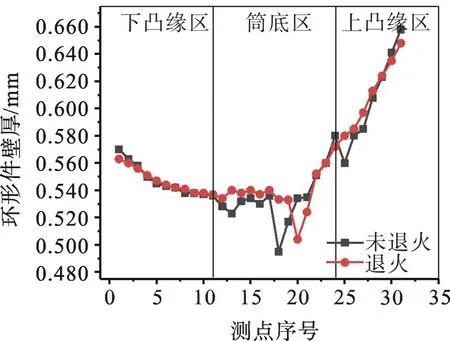

3.4 中间退火

由上述模拟结果可得最优工艺参数下环形件的壁厚最大减薄率为19.5%,为进一步降低减薄率,对筒形件进行中间退火处理。DYNAFORM5.9 软件内有退火工序,故直接在复合液压成形模拟过程的两工序间添加一道次退火工序,结果如图12。由图12 可得到,相对未退火得到的环形件,经过中间退火得到的环形件最薄点壁厚更大,0.504 mm的减薄率为15.9%,且壁厚分布更均匀,成形质量高。这是因为中间退火使筒形件恢复塑性,降低变形抗力,有利于后续胀形成形,提高了零件的成形质量。故环形件复合液压成形整体工序为先将板料充液拉深成形为筒形件,再对筒形件进行中间退火,最后对筒形件进行液压胀形。

图12 环形件壁厚分布曲线Fig.12 Distribution curves of wall thickness of ring parts

4 结 论

采用DYNAFORM5.9软件对环形件复合液压成形过程进行模拟,探究不同工艺因素预成形的筒形件对环形件成形质量的影响,得到如下主要结论:

1)随着坯料直径的增加,拉深比不断增大,筒形件和环形件的最薄点壁厚逐渐减小,且两个最薄点不是同一点,筒形件最薄点在胀形过程中对环形件最薄点壁厚减薄无影响;

2)采用单拐点液压加载的筒形件在充液拉深成形过程中最大液压愈大,得到的环形件壁厚减薄愈剧烈,最薄点壁厚也愈小;

3)凸模圆角半径是影响环形件壁厚减薄的重要因素之一,随着凸模圆角半径增加,筒形件圆角处壁厚增加,但筒形件最薄点壁厚不变,环形件最薄点壁厚逐渐减小;

4)在环形件复合液压成形的两工序间对筒形件进行中间退火,有利于进一步降低环形件壁厚减薄率,提高成形性能,所以环形件复合液压成形工序为充液拉深—中间退火—液压胀形。